某船高速弹性联轴器防反转装置故障原因与改进措施

2021-05-23谢最伟谭勇军曹永

谢最伟 谭勇军 曹永

摘 要:本文详细介绍了某船高速弹性联轴器防反转装置的工作原理及故障原因;结合验证试验,对故障原因进行深入分析,并针对性地提出了改进方案。实船使用情况,证明了改进方案的合理性与有效性。该故障的处理,为后续类似问题的解决提供了参考。

关键词:防反转装置;故障;改进

中图分类号:TH132.4 文献标识码:A

Abstract: This paper introduces in detail the working principle and failure causes of the anti-reversing device for high-speed elastic coupling of a ship. Combined with the verification test, analyze the cause of the failure, a improvement schemes are proposed. The treatment of the fault provides a useful reference for the subsequent solution of similar problems.

Key words: Anti-reversing device; Fault; Improvement

1 前言

燃气轮机由于其自身结构的特殊性,一般不具备反转的功能,内部气封结构只允许其输出轴朝一个方向旋转。如果出现反转,气封件会受到不可逆的损伤,造成平衡腔体压力泄露,引起部分轴承受力发生变化,严重时会导致燃气轮机动力涡轮轴承损坏。因此,在燃气轮机输出端设有防反轉装置,防止燃气轮机在运输以及使用过程中反转。某船采用燃气轮机作为主动力装置,防反转装置作为高速弹性联轴器的一部分,布置于燃气轮机动力涡轮输出端,并通过高强度螺栓与之连接,具体结构见图1。

2 防反转装置工作原理

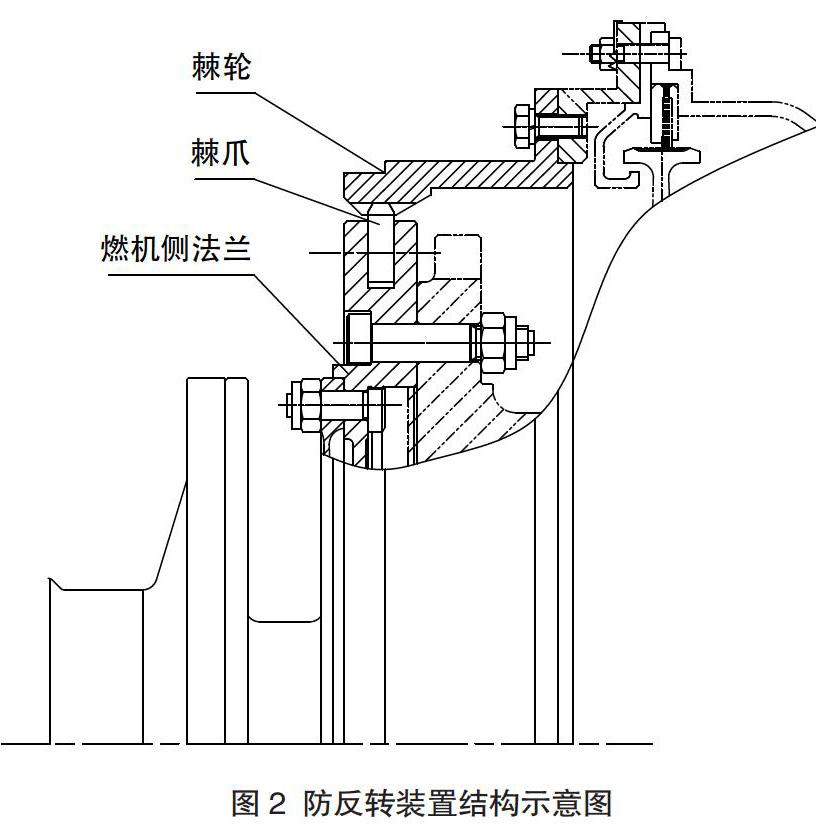

防反转装置采用棘轮棘爪内啮合式机构止动,其结构示意图见图2,实物图见图3。

在静止状态下,棘爪头部依靠弹簧弹力弹起,棘爪嵌入外部棘轮位置。当燃机正向旋转时,在低转速情况下,棘爪与棘轮滑动啮合;当燃机转速超过棘爪脱开转速时,棘爪尾部离心力大于棘爪弹簧弹力,棘爪尾部飞起,此时棘爪头部收起,棘爪位于图4中a)的位置,棘爪和棘轮不会发生任何碰撞和摩擦;当燃机转速下降至低于棘爪脱开转速时,棘爪头部靠弹簧弹力重新抬起,棘轮棘爪重新啮合。燃机在正转的情况下,如受外部作用力发生反转的趋势时,必将先经过正转低速阶段,此时棘轮与棘爪啮合,如图4中b)所示,从而有效阻止反向转动的发生。

3 防反转装置故障现象

该船主动力布置相对于常规船舶有所区别,燃气轮机通过高速弹性联轴器驱动减速器经过减速后,再带动2台垫升风机以及螺旋桨等设备。因该船轴系上齿轮箱并不具备离合功能,无法按实际使用需要脱开减速器后的所有轴系设备(含垫升风机、减速器以及螺旋桨等),一舷燃气轮机启动时,必然会带动此舷连接的垫升风机进行运转。垫升风机通过船体底部风道与另一舷联通,当一侧垫升风机工作时,带动的气流会通过风道反作用于另一舷垫升风机叶轮。理论上,未工作侧的垫升风机叶轮虽受到气流影响,但由于燃气轮机具备防反转功能,未工作燃气轮机不会被带动反转。但该船在进行燃气轮机防反转效用试验时,单舷主机启动,观察到另一舷主机出现反转现象。经初步分析,判定燃气轮机防反转装置失效。拆开相关部位进行检查,发现防反转装置棘爪弹簧已断裂损坏,对拆检后的棘爪弹簧故障形式进行分类统计,见表1所列。

4 防反转装置故障原因分析

4.1 疲劳断裂原因分析

经初步分析,认为引起棘爪弹簧损坏的主要原因是防反转装置棘爪实际脱开转速过高,且防反转装置在未脱开的情况下长时间在较高转速下运转,此时棘爪弹簧所受冲击力增大且循环次数急剧增加,加速了棘爪弹簧的破坏;同时,由于防反转装置受加工精度及运行环境的影响,其脱开转速离散性较大,会存在不同防反转装置棘爪损坏数量不同的现象。为验证上述观点,对棘爪脱开转速进行效用试验,结果如表2所示:

由表2可知:各棘爪样件脱开转速不尽相同但均在475 r/min以上,脱开转速,且棘爪脱开转速存在离散情况。

按照燃气轮机使用程序设计,燃气轮机在正常停机后,为防止燃气轮机 排气管中积存有未完全燃烧的油气混合气,停机后还需要进行冷吹。通过监测得知,燃气轮机停机后由于惯性作用,转速从600 r/min降至0r/min约需1分钟,冷吹阶段转速从0 r/min升至600 r/min约需2分钟,停止冷吹后转速从600 r/min降至0 r/min约需3分钟,即燃气轮机每一个完整的停机工作过程中,在0~600 r/min区间内运行总时间约为6分钟。在这6分钟内,部分棘爪弹簧一直处于工作状态。由于原防反转装置设计未考虑到燃气轮机在低转速长时间运行这一实际情况,棘爪脱开设计转速过高,导致棘爪弹簧动作次数大大增加,降低了棘爪弹簧使用寿命;同时,棘爪脱开转速过高会导致棘爪与棘轮接触时线速度过大,弹簧承受的冲击力变大,加速了棘爪弹簧的疲劳破坏。

4.2 敲击断裂原因分析

设计时未充分考虑棘爪弹簧与棘爪挡销相对位置,在较高转速运行下,棘爪受冲击后的惯性力较大,易产生棘爪挡销撞击棘爪弹簧的情况,较高转速下长时间运转会导致弹簧发生敲击断裂,见图6与图7。

4.3 弹簧卡滞原因分析

原设计棘爪弹簧依靠棘爪定位,棘爪与持环间隙为1~2 mm、棘爪弹簧直径0.6 mm,如图8所示。由于在较高转速下运行,棘爪弹簧扭转次数及力度加大,在长时间运转之后会导致棘爪弹簧脱离棘爪定位面挤入棘爪与持环的间隙之中,从而出现弹簧卡滞现象。

5 改进方案

基于上述原因,可采取如下改进方案:

5.1 弹簧改进方案

(1)材料

由于弹簧存在疲劳断裂现象,在保证弹簧所处的工作环境条件下,需重新选择更高强度的材料。原弹簧材料为3Cr13,其特点是耐腐蚀、耐高低温环境。通过对比选用强度等级较高的OCr18Ni9代替原材料,其同样具备耐腐蚀及耐高温的特性,满足防反转装置的运行环境要求。原弹簧材料与改进弹簧材料性能对比,见表3。

(2)结构

对弹簧结构进行改进,减少弹簧的安装扭转角,降低弹簧弹力,从而将棘爪的脱开转速降低。

5.2 棘爪结构改进方案

(1)方案一

棘爪弹簧与棘爪安装方式改为内嵌式(如图9所示),杜绝弹簧在高转速离心力作用下发生变形与棘轮发生刮蹭,避免弹簧挤压到棘爪与持环缝隙之中;同时,棘爪弹簧改为单组弹簧,降低棘爪弹簧弹力,从而降低棘爪脱开转速。

该方案存在的不足:由于弹簧改为单组弹簧形式,弹簧扭转刚度降低,长期工作后弹簧弹力降低会导致弹簧无法有效弹起的风险;同时,由于棘爪与弹簧都需要进行改进,加工难度较大,加工周期难以保证。

(2)方案二

① 原棘爪凸台直径为φ14 mm、弹簧线圈直径为φ14.5 mm,弹簧发生扭转变形时会适当减少线圈直径,增大摩擦力。将外径减小为φ12 mm,有利于降低棘爪脱开转速;

② 在外端面增加凹槽固定弹簧,同时将原棘爪弹簧位置环槽深度由1.5 mm增加至2 mm,防止棘爪弹簧挤入棘爪与持环的间隙中出现卡滞,如图10所示;

③ 棘爪弹簧重新制作,头部加长。

结合棘爪的制作工艺,方案二的改动量最小,整改进度可控,故棘爪结构改进选用方案二。为此,棘爪弹簧结构将相应地进行改进,同时将弹簧材料按上述进行优化。

6 改进方案验证

为验证改进方案的有效性,对改进方案二分别进行了理论计算验证、试驗验证与实船使用验证。

6.1 理论计算验证

改进后棘爪重量约0.042 kg,棘爪与弹簧尺寸如图11所示:

(3)摩擦系数与飞起转速的对应关系为:

当摩擦系数不同时,棘爪脱开转速变化如表4所示(不锈钢滑动摩擦无润滑情况下摩擦系数范围为0.3~0.4):

由计算结果可知,摩擦系数对棘爪的脱开转速影响较大:在润滑不良的情况下,棘爪与棘爪销阻力较大,脱开转速变大。因此建议定期对棘爪销进行润滑保养,以使棘爪处于较低的脱开转速状态。

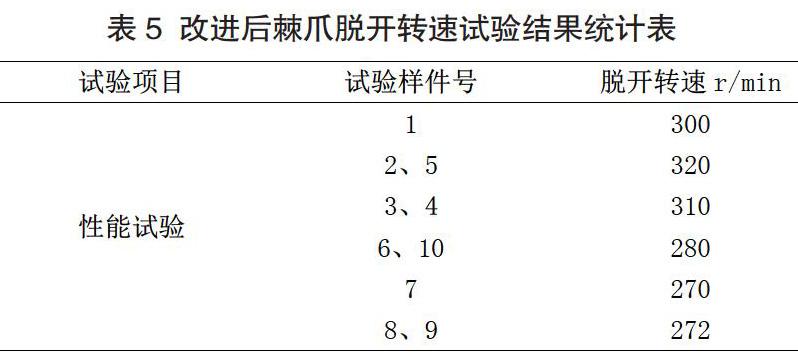

6.2 试验验证

在专用试验台上,对改进后的防反转装置的棘爪脱开转速进行试验验证,验证结果见表5。由于计算是基于理论模型,实际试验验证结果的脱开转速与理论计算结果存在一定的差异,但理论计算对整个改进工作具有指导意义。试验结果显示,防反转装置均在400 r/min以内全部脱开,且多组重复试验结果稳定;通过分析转速变化情况,可知停机与冷吹阶段,燃气轮机在0~400 r/min区间内运行总时间约为3分钟。

综上所述,防反转装置改进后,有效降低了棘爪脱开转速,使棘爪弹簧承受的冲击力大大减小,同时缩短了棘爪与棘轮在啮合状态下的工作时间,可显著提高弹簧的使用寿命。

6.3 实船验证

防反转装置按照前述改进方案进行整改后,经系泊试验、航行试验以及实船近两年的实际使用,运行稳定可靠,充分证明了改进方案的合理性与有效性。

7 小结

本文通过对防反转装置工作机理、失效原因分析,提出了解决失效问题的多种改进方案,并通过理论分析确定了最终改进方案。经内场以及实船验证,防反转装置失效问题得到有效解决。该方案基于改动量最小化原则,在不影响主动力性能的情况下,有效解决了实船防反转装置失效故障,保证了装备的可靠运行。

参考文献

[1] 汪曾祥,魏先英,刘祥至.弹簧设计手册[M]. 上海:上海科学技术文献出版社, 1986.

[2] GB/T1239.6-1992 圆柱螺纹弹簧设计计算.

[3] 中国船舶工业物资总公司,中国船舶工业总公司综合研究院, 中国船舶工业总公司中华造船厂.船舶工程金属材料实用手册[M].北京:中国标准出版社, 1995.