RTA型主机增压器喘振分析

2021-05-23林建伟

林建伟

摘 要:结合RTA型柴油机增压器喘振故障实例,介绍了RTA型主机增压器结构及工作原理,分析了增压器喘振的机理及原因,同时介绍了RTA型主机的喷油定时调整方法和注意事项。最终,消除并解决了RTA型主机增压器喘振故障,为类似的主机修理提供参考。

关键词:RTA机型;主机增压器;喘振;高压油泵;喷油定时调整

中图分类号:U664.12 文献标识码:A

Abstract: With RTA diesel engine turbocharger surge failure as an example, this paper introduces the structure and working principle of the RTA turbocharger, analyzes the mechanism and reason of the turbocharger surge, states the RTA main engine fuel injection timing adjustment method and points for attention, eventually eliminates and solves the turbocharger surge fault. It provides reference for the maintenance of similar mainframes.

Key words: RTA model; Main engine turbocharger; Surge; High pressure oil pump; Fuel injection timing adjustment

1 前言

78 000 DWT《盛XX》散货船于2008年投入营运。2019年5月在航行过程中,当主机转速达到88 r/min时,主机增压器发生喘振,主机无法加负荷,船东决定停航修理。

2 主机增压器工作原理、喘振机理及原因分析

该船采用RTA型主机,其主要参数如下:

2.1 增压器工作原理

柴油机在排气冲程中,当高温高压的废气通过废气涡轮增压器的废气端时,推动废气叶轮高速旋转,驱动同轴的压气叶轮高速旋转;当压气叶轮旋转工作时,在叶轮间的空气随叶轮高速旋转产生离心力,气体往叶轮外端流动,并在空气进口端产生负压,使新鲜空气被吸入进气道;由于进气道是渐缩流道,在进气道中流速提高,压力、温度略有降低,气流以均匀、轴向地进入压气叶轮,随叶轮高速旋转而产生离心力,空氣向叶轮外缘流动并被压缩,气体的流速、压力、温度都提高了。这是由于叶轮对气体做功,把叶轮的机械能变成了气体的动能和压力能,起到了增压的作用,气体被压缩时也升高了温度。

2.2 增压器喘振的机理分析

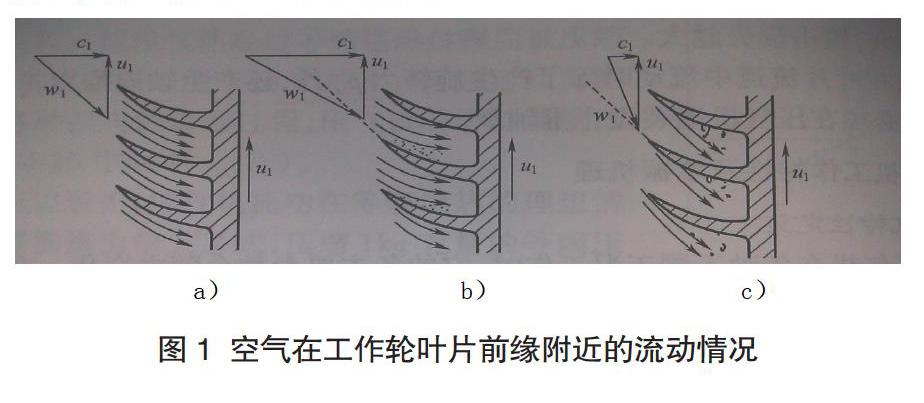

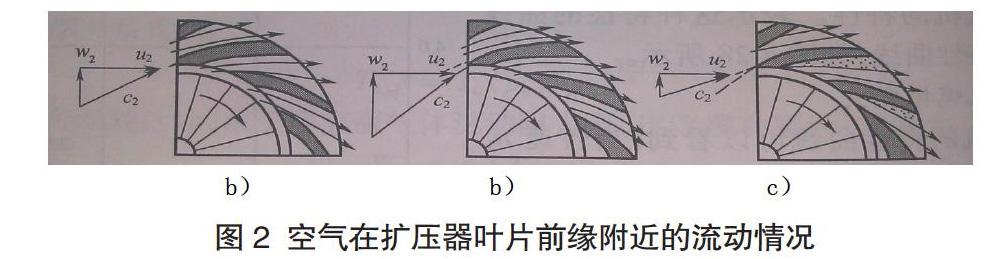

增压器产生喘振的机理:当空气流量小于一定设计值时,会在叶轮进口和扩压器叶片内产生强烈的气流分离,如图1、图2所示。

(1) 当流量等于或接近设计流量值时,气流平顺地流进叶片前缘和扩压器,与叶轮叶片、扩压器叶片既不发生撞击,也不产生分离,故不会产生喘振,见图1 a)、图2 a)所示;

(2) 当流量大于设计流量值时,气流在叶轮叶片前缘冲向叶片的凸面,与叶片的凹面发生分离(见图1 b)、图2 b)所示);在扩压器中气流冲向叶片的凹面,由于叶轮叶片的转动压向气流的分离区,扩压器中气流的圆周流动也压向气流的分离区,气流的分离区受到限制,不会随流量的增加而过分地扩大,故不会产生喘振;

(3) 当流量小于设计流量时(见图1 c)、图2 c)所示),气流在叶轮叶片前缘冲向叶片的凹面,与叶片的凸面发生分离;扩压器中的气流冲向叶片的凸面,与叶片的凹面发生分离。由于叶轮叶片在转动中要离开气流分离区,而扩压器中气流的圆周流动也使气流离开气流分离区,气流分离区有扩展的趋势,随着流量的减少,气流分离区会愈来愈大,在叶轮和扩压器中形成了倒流,发生不稳定流动,最终导致喘振的产生;扩压器叶片内气流分离的扩展是喘振的主要原因,而叶轮进口处气流分离的扩展会使喘振加剧。

2.3 增压器喘振原因分析

造成增压器喘振的原因较多,最根本原因是由于压气机的实际流量小于该转速下引起喘振的限制流量,造成气流与叶片的强烈撞击与脱离。具体原因如下:

(1) 压气机、涡轮机气流通道赌塞,是增压器发生喘振最常见的原因。如脏污、结炭、变形等,都会因流阻增大而使压气机流量减少、背压升高,引起喘振。其中,容易脏堵的部件是进口滤器、压气机叶轮和扩压器、气缸进气口和排气口、涡轮的喷嘴环和叶轮等;

(2) 因航行条件变化导致喘振。当船舶满载顶风航行时,因阻力增加造成主机负荷加大。柴油机在低转、高负荷下运行,容易引起增压器和柴油机的运行不匹配,从而出现喘振;船舶在风浪较大海况航行时,柴油机的负荷时大时小,也会发生喘振;

(3) 柴油机本身的故障,会造成增压器与柴油机的运行失配而导致喘振。若柴油机喷油设备出现故障,如喷油定时有误会造成柴油机燃烧不良、后燃严重,柴油机转速下降、排温升高、废气能量增加,使增压器转速升高、供气量增加,破坏了柴油机和增压器正常的匹配关系,导致压气机在高背压、小流量的状态下工作,发生增压器喘振。

3 主机增压器喘振实例及原因分析

3.1 故障现象

《盛XX》轮航行过程中,当主机转速达到88 r/min时主机增压器发生喘振,主机无法加负荷,柴油机的负荷限制与燃油限制也常有动作。

根据航行记录,主机在低负荷的情况下排温偏高,如表1所列。

3.2 原因分析

根据增压器喘振的理论分析,结合《盛XX》轮航行过程中主机增压器发生喘振情况,进行了案例原因分析:

(1) 《盛XX》轮于2019年3月对增压器进行拆检时,对扫气道进行了清洁,故脏堵造成增压器喘振的原因可以排除;

(2) 在内航道航行时(空载、无风浪),《盛XX》輪主机增压器仍有喘振现象,故因航行条件大变化而造成增压器喘振的原因可以排除;

(3) 由于柴油机本身存在故障,喷油定时有误是造成《盛XX》轮主机增压器喘振现象的主要原因。根据现场人员所反馈的情况和运行参数,从排温高、无法加负荷、冒黑烟、增压器喘振等现象判断,可以初步推断柴油机发生了后燃,故决定对喷油定时做进一步复核。

3.3 喷油定时复核

SULZER 5RTA62U主机的高压油泵是始终点组合式高压油泵。复核一次定时需要的时间长、检查的数据多,为确保数据准确性需要认真对各个数据进行复核;经过重新对主机定时的复核,发现除了NO.4缸外,其他4个缸的喷油提前角都有不同程度的滞后,其中NO.2缸滞后特别严重,如表2所列。

从表2的定时复核数据可以看出:该主机的喷油提前角明显滞后,从而造成了柴油机的燃烧工况不良、后燃严重、排温高、冒黑烟、功率下降、增压器喘振等后果。为此,决定对该柴油机喷油定时全部进行调整。调整之后,经过实船试验与检验,排温高、无法加负荷、冒黑烟、增压器喘振等故障得到了消除。

4 始终点式高压油泵原理及调整

当驱动滚轮走到基圆终点时,柱塞就开始上升,只要进油阀(S)仍开着,喷油泵还不能开始喷油(见图3a),这时泵的压油空间与进油空间是连通的,只有当驱动活塞进一步上升,通过控制杠杆让进油阀的顶杆降低到使进油阀(S)落到阀座上时(见图3 b)),燃油才能从高压油管排出并通过喷油器喷出,这个时刻称为有效喷油始点,此时的柴油机飞轮转角为喷油提前角。

出油阀不是机械控制的,它的作用如同一个止回阀,只要阀前压力大于阀后压力就会保持开启,当柱塞继续上升时,回油阀(U)顶杆继续上升(见图3c)),当回油阀(U)一开,出油阀立即自动关闭,这个时刻为有效喷油终止点,称为喷油终点。喷油终点是可以根据偏心轴的调节位置而改变的,回油阀开得晚些有效喷油行程就大些,反之行程就小些。

当驱动滚轮转到凸轮的顶圆上时,回油阀根据偏心轴的调节位置的不同保持开启状态,驱动滚轮一过燃油凸轮顶点,柱塞的吸油行程就开始,这时在柱塞的抽吸作用和进油空间压力的共同作用下进油阀开启;当柱塞向下完成全部有效行程后,进油阀又被顶杆顶开,直到下一个有效行程开始为止。,此后,上述动作就重复循环。

5 RTA机型喷油定时调整的方法

RTA机型的定时调整,与上述始终点式高压油泵的调整方法一样。在调整之前,一定要将定时调节杆先锁死在0o的位置(见图4),否则调整出来的定时是不正确的。由于RTA型主机有一套随主机的负荷不同而改变喷油定时的装置,在负荷和转速较低的情况下提前角会变小;在负荷和转速较高的情况下,提前角会变大,从而加大各缸爆炸压力,达到设计工况。

RTA62U型主机的喷油提前角较小(按说明书要求调整的提前角为2°)。当没有将调节杆锁死的时候,柴油机的连锁装置会按柴油机高负荷的状态将提前角置于最大的角度,也就是提前角会加大2.5°,所以在调定2°提前角的时候如果没有将调节杆置先锁死在0°位置,按柴油机在最大负荷状况下调整出来的数据提前角就减小了2.5°;当柴油机在低负荷及低速工作的时候,提前角是在上死点后0.5°或以上;在高速或负荷大的情况下,提前角是2.5°;假如主机在高负荷正常运转的话,柴油机的提前角应达到4.5°,因此在调定时调节杆位置时先锁死在0°位置是非常关键的,调节杆角度不同提前角也不同,不能简单按说明书要求调整2°提前角。

6 结束语

通过此次《盛XX》轮RTA型主机喘振现象实例分析,排查出主机喘振的主要原因,最终消除和解决了主机增压器喘振故障。该轮在往后的营运中,没有再出现排温高、无法加负荷、冒黑烟等现象,为今后类似的主机修理积累了经验。

参考文献

[1] SULZER RTA52 主机说明书.

[2] 黄步松,吕凤鸣. 船舶柴油机[M].北京:人民交通出版社.