锚缆机轴颈磨损后堆焊修复工艺的改进

2021-05-23赵福志李振星

赵福志 李振星

摘 要:本文详细介绍了锚缆机轴轴颈磨损后修复过程中,针对传统修复工艺存在的不足,提出了合理的工艺改进措施,包括焊接前的预处理、焊接修复工艺、校直的方法、加工要求等工艺流程改进,为行业同类锚缆机轴的修复提供借鉴。

关键词:锚缆机;轴颈;焊接;修复

中图分类号:U664.4+4 文献标识码:A

Abstract: In the repair process of shaft journals of windlass and mooring winch by overlaying welding, aiming at the shortcomings of traditional repair technology, this paper puts forward reasonable improvement measures, including pretreatment before welding, welding repair technology, straightening method, processing requirements and other technological process improvements, which provides reference for the repair of similar shaft journals.

Key words: Windlass and mooring winch; Shaft journal; Welding; Repair

1 前言

錨缆机是船舶的重要甲板设备,锚缆机轴作为锚缆机的传动受力部件,受作业环境恶劣、润滑缺乏、载荷大、冲击大等的影响,轴颈及轴承会经常磨损,需要修复。锚缆机轴一般采用细长轴结构,轴颈位多,受磨损、锈蚀、轴线变形等影响,对轴颈位的堆焊修复技术要求高。为此,本文提出一套锚缆机轴颈磨损后的堆焊修复改进工艺,高效高质量地修复锚缆机轴,不但可以节约成本,而且可大大提高修船厂的核心竞争力。

2 传统焊接工艺存在的问题

采用传统的修复方法,将拆检完成后的锚缆机轴放置V型滚轮胎架上,由人工用砂轮机对磨损的轴颈位进行打磨,直至出白后由人工对称滚动横向焊接。这种方法虽然前期投入成本低、设施简单,但这样的焊接工艺焊层熔合度欠佳、表面成型质量差、受热点分布不均、容易引起变形,大大增加了后期校直的时间和工作量。部分锚缆机轴经过光车后,新轴颈表面还会出现黑斑、气孔、细小的裂纹等缺陷,需要返工处理。

锚缆机轴作为锚缆机的重要部件,其材质通常采用优质碳素45#钢。45#钢作为中碳钢的代表,虽然强度高且具有良好的综合性能,但焊接性能欠佳。如果采用常规焊接,焊层不仅容易出现夹杂、气孔、裂纹等缺陷,而且还容易引起轴线弯曲变形等后果。

(1)焊层夹杂的原因

焊前轴颈预处理不彻底。磨损后的轴颈,表面不但有磨痕,而且有椭圆、麻点凹坑等,仅依靠人工用砂轮机打磨难以彻底清理干净,导致局部表面焊层熔合度不足。

(2)气孔的原因

焊前轴颈预处理及预热不彻底,表面还残留有水汽;用砂轮机打磨后的轴颈,尽管外观明亮出白,但表面还残留有细小的麻点、凹坑;焊接时杂质或水汽会污染熔池,导致气孔或夹杂的出现;CO2气体保护焊在焊接过程中周围有吹风,焊池缺乏防护,失去CO2气体的保护;焊材烘干不彻底,有残留水汽等。

(3)裂纹的原因

焊前预热温度不够,预热不均匀;采用焊接电流过大;焊材熔入母材比例过高,增加了焊缝中的含碳量,焊层表面成型差;焊后没有及时热处理,导致焊层内应力大,容易产生裂纹。

(4)轴弯曲变形的原因

除了锚缆机轴颈及轴承严重磨损、轴承底座及座孔变形后等引起的轴本身变形,以及运输过程、拆卸不当等引起的变形外,最常见的还是采用不恰当的焊接方法引起的轴弯曲变形。

3 传统修复焊接工艺的改进

解决上述45#钢焊接过程中存在的问题,提高堆焊层的质量和修复效率,需要对传统的焊接工艺进行优化及改进。

3.1 轴颈位焊接前的预处理

(1)锚缆机轴上车床校正,确认需要修复的轴颈位。对不需要修复的原轴颈位,确保其最大跳动量≤0.20 mm;

(2)被修复的轴颈位,应先进行光车出白,单边光车量1.5~2 mm不等;对剩余的个别凹坑麻点,可用合金磨头进行局部人工打磨至出白及边缘圆滑过渡为止,目的是彻底去除旧轴颈表面的锈蚀麻点、磨损痕迹及表面的氧化层,从而提高堆焊层的质量以及与母材的熔合质量;

(3)光车后的轴颈位应进行着色探伤检查,确认无气孔、无裂纹等影响焊接质量的缺陷存在。

3.2 在变位机焊接平台上进行自动焊接

(1)锚缆机轴转移至变位机焊接平台,调正锚缆机轴的中心轴线,并合理设置好中间辅助滚轮托架的支撑点位置,让焊接受热点减少,尽可能减少轴线变形弯曲;

(2)用薄白铁皮和保温棉对堆焊轴颈位除外的其它轴颈位进行包覆,以免受焊接过程飞溅影响;

(3)根据上述的锚缆机轴材质,选用合适的焊接材料及焊接方法;

① 焊材—低氢、焊后可热处理的焊丝,如GB/T17493 E551T1-K2C或等同;

② 极性—直流反接(DC+);

③ 方式—CO2气体保护自动焊接;

④ 保护气体—CO2,纯度在99.98%以上。

(4)焊接前用电加热毯或用烘枪对轴颈位进行滚动均匀加热,预热至150 ℃~250 ℃为止。目的是彻底去除母材残留水份,减缓被焊轴颈的冷却速度、减少加热区与周边母材金属的温度梯度,以及降低焊接应力和避免裂纹,从而获得高质量的焊接塑性;

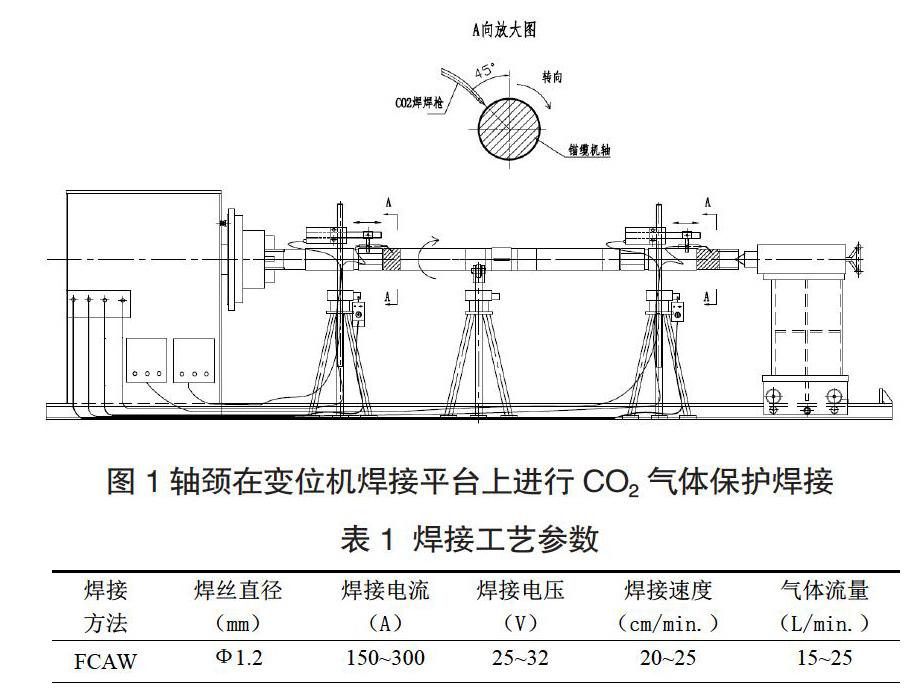

(5)从被修复轴颈位的端部开始,将CO2 焊枪固定在10 点钟的位置上,焊丝端头与焊件保持2~3 mm的距离进行焊接,见图1所示;同时慢慢旋转锚缆机轴做反方向滚动,焊接工艺参数见表1;目的是利用焊池受自身重力下坠的影响,在熔池下坠的同时轴往上逆向旋转,熔池迅速冷却成型,堆焊层的焊缝表面会更光滑平整,从而减少熔敷金属和光车裕量;

(6)锚缆机轴每旋转一圈,周向焊接轴颈位一圈;滑移自动控制装置同时控制焊枪均匀轴向移动5~6 mm,以保证焊缝间的重叠量约占焊缝宽度的1/3~1/2,焊后焊缝圆润,焊层层高均匀;

(7)每堆焊完一层后,均用钢丝刷清理干净焊渣;再焊接下一层时,确保层间温度等于或略高于预热温度,否则应重新进行预热,每层间焊接的起焊点和终点均需要错开至少50 mm以上;

(8)同理,焊接第二层、第三层... 直到堆焊后的新轴颈整体尺寸比原标准轴颈尺寸单边大4~5 mm为止,确保有足够的加工裕量;

(9)焊接完畢清理干净表面焊渣后,及时将电加热垫对堆焊轴颈进行包覆,用多层保温面覆盖,总厚度不小于150 mm,长度比轴颈位每端分别延长200 mm;

(10)根据中碳钢的热处理程序要求,及时对堆焊的轴颈位进行焊后热处理,用电加热毯和多层保温棉堆焊层覆盖,利用温控仪控制,慢慢加热到600~650 ℃左右,保温2小时后,再缓慢冷却至室温,以消除堆焊层轴颈位的焊接应力,减少脆裂倾向;

(11)保温及缓慢冷却过程中,确保锚缆机轴还要继续慢速转动,直到所有轴颈缓冷却到常温时停止,目的是尽可能减少及预防焊接后锚缆机轴的弯曲变形。

3.3 焊后校直检查

(1)常温下,利用变位机焊接平台的校中功能,调整好锚缆机轴首尾两端的中心;

(2)慢慢转动锚缆机轴,用磁力座百分表配合,检查测量锚缆机轴的各轴颈位的直线度,特别是非堆焊修复的原轴颈位,确保其最大变形处的跳动量≤0.20 mm ;

(3)如最大变形处的跳动量≥0.20 mm,将锚缆机轴颈上跳动量的最大点旋转至正上方,并做好马克,从正上方处利用烘枪进行点状加热的火焰矫正方法,进行反变形校直;

(4)校直后确保锚缆机轴还要继续慢速转动,直到轴颈缓冷却到常温时停止;常温下再次测量,确保上述最大变形处的原轴颈位跳动量≤0.20 mm;

3.4 重新上车床加工恢复轴颈尺寸

(1)锚缆机轴重新上车床校正轴线中心后,检查非堆焊修复的原轴颈位的跳动量,必须满足跳动量≤0.20 mm的要求;

(2)参照锚缆机的各轴颈的原始尺寸,对堆焊后的各轴颈先进行整体粗车,单边预留1~2 mm的精加工裕量,目视检查各轴颈粗车后的表面焊接质量,检查堆焊层有无气孔、夹杂、裂纹等缺陷,如有必要可着色探伤配合检查;

①如表面均完好,则继续精车抛光到原始标准尺寸。

② 如表面有气孔、杂质、裂纹等缺陷,则需做好标识和马克;锚缆机轴重新下车床,对局部缺陷的位置进行打磨、探伤检查,直至消除缺陷、修整周围至圆滑过渡为止;局部焊接修复后,重新上车床校正,再精车抛光到原始标准尺寸;

(3)锚缆机轴精加工完毕后,再次测量检查各轴颈位的直线度、最大跳动量(≤0.05 mm)、轴颈表面粗糙度(≤1.6 μm)、表面硬度(HB≥1 589 N/mm2);对修复位置、矫正位置以及它们两侧100 mm长度的圆周范围内进行无损探伤检查,确保无裂纹等缺陷并报验。

4 结语

锚缆机轴堆焊新工艺,优化了焊前处理、焊接过程控制、焊后处理和检验等流程,总结出一套可靠的焊接修复工艺参数,运用厂里由焊接变位机技术改造后的自动焊接平台设备,有效地解决了传统锚缆机轴堆焊工艺中存在的工作环境差、焊前处理不彻底、焊接应力大且易弯曲变形、焊后校直困难、耗时长等问题,大大提升了锚缆机轴的堆焊修复的工作效率和质量。

该工艺程序,多年来指导我厂平均每年100余根锚缆机轴的轴颈堆焊修复作业,具有通用性强、实用性强、效益高效、使用范围广等优点,该功能也不限于锚缆机轴,还适用于其他轴类的轴颈或管材表面等类似的快速堆焊及修复。相信经过不断的实践和改进,锚缆机轴磨损后的堆焊修复工艺将会更加灵活高效,从而更大地促进修船行业的发展。

参考文献

[1]张丝雨,马维田,马雁冰,等. 最新金属材料牌号、性能、用途及中外牌号对照速用速查实用手册[M]. 北京:中国科技文化出版社,2005.

[2] 中国国家标准化管理委员会.GB/T 17493-2018 热强钢药芯焊丝[S]. 2018.

[3] 全国海洋船标准化技术委员会CSAC/TC 12),GB/T 34001-2016中国修船质量标准[M]. 北京:中国标准出版社,2016.

[4]中国机械工程学会焊接学会. 焊接手册[M]. 北京:机械工业出版社, 2008.

[5]全国海洋船标准化技术委员会修船分技术委员会. CB/T 3688-1995 船用起锚机和起锚绞盘修理技术要求[M]. 北京:中国标准出版社,1996.