新型单元模块建造技术研究

2021-05-23庄瑞民

庄瑞民

摘 要:以单元模块为研究对象,介绍单元模块划分方法、单元模块网格化吊运技术。设计一种结构简单、使用方便、高效安全的管子舾装模块单元吊运方法,克服常规单元吊运方法存在的不足,解决行业关键性技术问题。

关键词:单元模块;单元模块划分;单元模块吊运;网格化吊运

中图分类号:U671.4 文献标识码:A

Abstract: Taking unit module as the research object, this paper introduces the design division method of unit modules,the research on grid lifting technology of unit modules. A simple structure, convenient use, efficient and safe lifting method of tube outfitting module unit is designed, which overcomes the shortcomings of conventional unit module lifting.

Key words: Unit module; Unit module division; Unit module lifting; Grid lifting

1 前言

目前先进的造船技术工艺均采用机电设备、系统、管系模块化设计制作,因建造项目集成度较高、舱室分割多、空间狭窄,对建造分段划分难度高,不仅需要考虑船体结构特点,还要考虑舱室、设备系统完整性,同时要方便单元的整体吊装。

对于分段的划分,需要设计成敞开式,代替封闭或半封闭的分段,为后续单元的清空吊装、快速吊装创造有利条件。

单元模块化设计与建造,具术有如下优点:(1)可以专业化内场自制、厂外协作或者采购,改善施工环境;(2)节省场地、提高工作效率,实现中间产品化;(3)可以优化施工工序,缩短造船周期,降低成本。

2 单元模块设计

2.1 单元模块的划分

开展单元模块设计建造,需要全盘策划,使单元预装率有所提高,减少后道工序的工作量和改善后道工序的工作环境;因单元组装可以与分段制作平行作业甚至提前作业,能大大地缩短整个建造周期。

总体布局时要考虑舱室、设备、管路布置完整、合理,一般牵涉到三大系统:水系统、油系统和气系统。

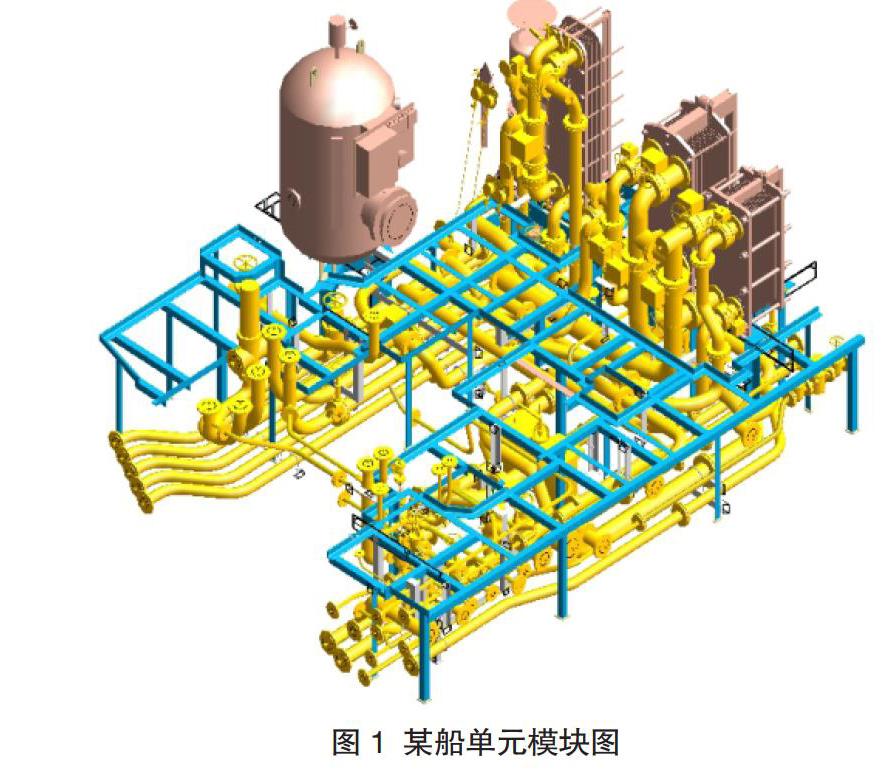

单元的划分,直接影响单元的外型尺寸、重量、数量、吊装等。在满足转运、吊装条件基础上,尽量考虑把单元做大,以减少单元之间的连接工作,减少外场转运、吊装的工作量,有利于减少安装误差和提高工作效率;单元划分的外形要尽量是规则形状,这主要是考虑单元的美观性和吊装重心的平衡。图1为某船单元模块图。

2.2 单元模块设计方法

在生产设计阶段,依托分段、区域和总段的合理划分,以中间产品为导向对各道工程进行分解;在各个区域进行综合布置的过程中,将设备、管路、电路、铁舾件及其他舾装件等相对密集的区域规划成单元模块,既便于在内场制作,也便于转运及吊运安装,又可以在建造的不同阶段与主体建造形成平行生产制作。

通过对船体结构、设备、管路、电气、舾装的分析研究,单元模块大体可分为四类:

(1)管路单元模块。船上有些位置管子相对密集并排列有序,将此位置的管子(包含其配置的阀件、附件等)配上组合式的支架使其合成为该位置管路的整体模块;

(2)组合件单元模块。由若干管子及其相关的管附件组成的具有独立功能的单元整体;

(3)功能性单元模块。以独立的设备为主体,将机电设备、铁舾件、管路及其附件等连接成一体,可进行独立试验的单元体;

(4)区域性单元模块。主要以甲板区域、机舱区域为主要位置,根据此位置的布局和设备装置的应用特性及建造工艺方针,将该区域划分为大小不等、不同系统的区域性单元。

3 新型单元模块网格化吊运技术

随着现代造船模式的快速发展,形成了管舾单元模块建造生产线。按区域/阶段/类型分类成组建造技术的使用,实现了船舶建造作业的管舾单元模块化管理,减少船舶建造周期,提高建造效率和质量;按照船舶功能系统区域划分,将舾装管子、設备、基座平台组成若干个适宜施工的单元模块,待这些单元模块建造完工后再直接吊运到分段、总组段、船台或船上定位安装。此吊运装配工序模式具有十分重要的意义,其中管子舾装件由于其零件结构多样分散,实现快速高效、低成本的单元模块化吊装难度较大。本文提出了一种新型管子单元模块网格化吊运技术,可以有效的实现快速高效、低成本的吊装。

3.1 传统单元模块吊运方式存在的问题

在船舶建造过程中,为了提高建造效率和质量,按照船舶功能系统区域划分,将舾装管子、设备、基座、平台、通道、电缆托架等,组成若干个适宜施工的单元,待单元组装成型后再直接吊运到船上定位安装。其中,舾装管子单元主要由管子和槽钢、角钢等型钢组成,在吊运过程中存在以下缺点:(1)采用传统分离式刚性吊架吊运方法容易散落,吊装过程存在安全隐患;焊接式吊耳吊装形式容易引起热变形,成本高;(2)难于找到合适的耳板吊点位置;(3)耳板跟单元部分烧焊引起单元涂层破坏;(4)单元刚性不足,在吊运时易产生变形甚至零件散落,安装误差大、现场返修量大。

3.2 新型单元模块网格化吊运技术

新型单元模块网格化吊运技术,设计了一种结构简单、使用方便、性能可靠的管子单元吊运的简易工装,克服了常规吊运方法的不足,提供了一种安全高效、经济实用的吊运方法,缩短了舾装管系单元吊装安装的周期。

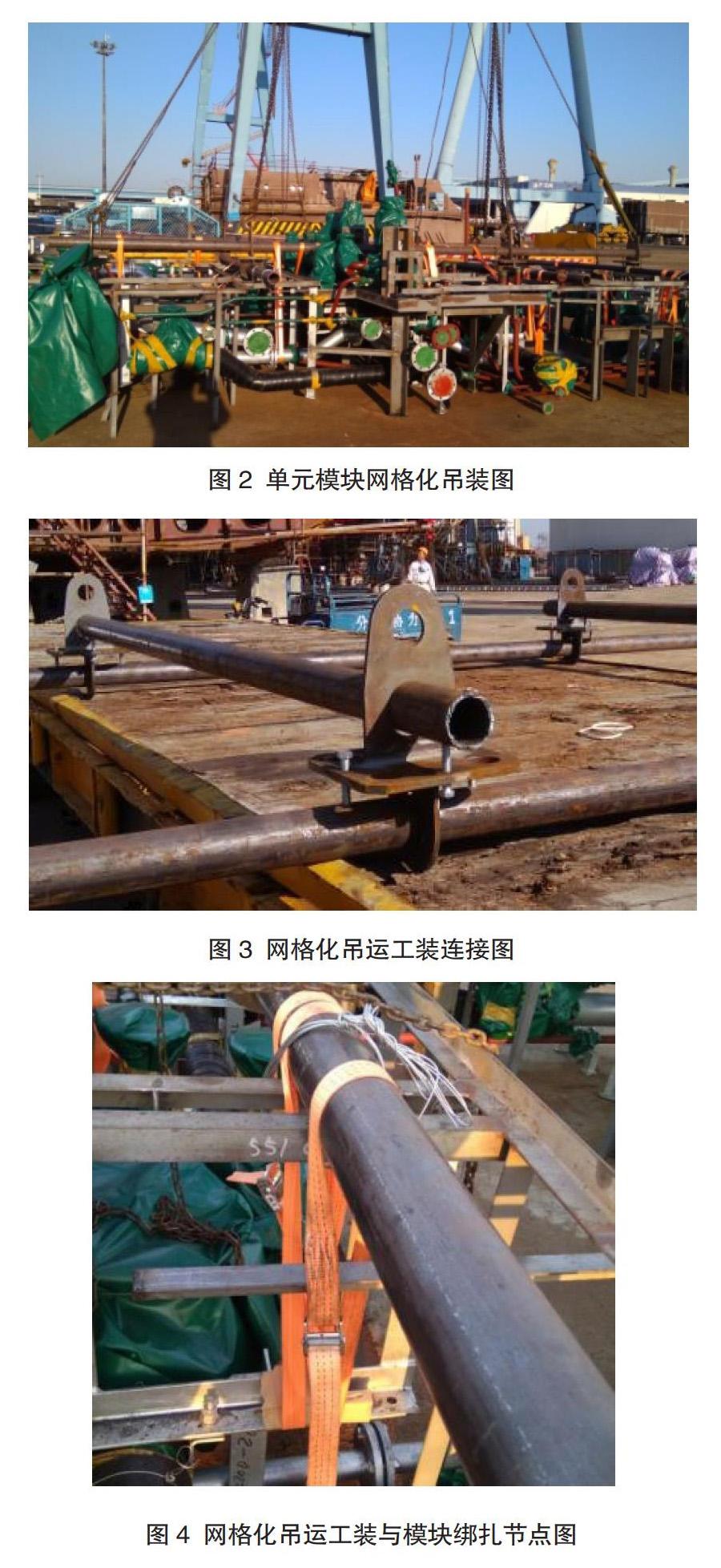

新型单元模块网格化吊运结构,是一种用于舾装管子单元吊运的工装吊梁,包括活动型耳板、绑扎带、紧固防滑螺栓和钢管:(1)工装吊梁为可拆可变式,根据舾装管子单元的外形尺寸、重量和部件布置形式调节工装吊梁的形式;工装吊梁的钢管通过绑扎带与舾装管子单元捆绑在一起,捆绑位置根据单元部件强度选择绑扎紧固点,工装吊梁钢管通过活动型耳板连接在一起组成网格化框架,通过紧固防滑螺栓限制钢管间的滑动;钢管连接和紧固防滑都为可拆式,根据实际情况使用;(2)耳板上方为吊点开孔,吊运时通过卸扣穿过耳板上开孔实现耳板与吊绳连接就可以完成吊装。该工装吊梁适用范围广、结构简单、使用方便,克服传统工装吊梁的不足,是一种快速、高效、安全的单元模块吊装方法。

图2为新型单元模块网格化吊装图,其具有如下优点:(1)钢管网格框架为可拆式,可重复利用,节省了制作的成本,如图3所示;(2)工装吊梁与管子单元之间通过绑扎带连接,减少烧焊对管子单元的破坏,并节省了焊接费用;(3)绑扎紧固点布置方便、操作简单,可分散均衡布置,避免集中力破坏;(4)管子单元与工装吊梁间通过绑扎带紧固,紧固点根据管子单元强度选择,与工装吊梁形成一个整体,增加管子单元吊装时的刚性,减少变形,如图4所示;(5)工装吊梁简易可拆装,零件均按标准件设计,根据单元模块形状大小实现多变组合型式。

目前新型单元模块网格化吊运方式,主要运用在管子舾装单元模块吊运,适用于在管子铁舾预制成单元模块后进行吊运装配。将管子舾装单元移运到分段制作区域进行装配,单元模块成型后移运安装,不仅可以满足管子舾装单元吊运,也可以运用于其柔性结构和分散型构件的吊运;采用一种简单的管子舾装模块吊运装配的管系固定结构,实现管子舾装单元模块吊运简单快捷化,并让整个吊运装配过程更加安全可靠,为高风险的船舶、海工建造行业提供一种先进吊装模式。

4 结束语

采用新型单元模块网格化吊运技术,设计了一种结构简单、使用方便、性能可靠的管子单元吊运的简易工装,克服常规吊运方法的不足,提供了一种安全高效、经济实用的吊运方法,保证管舾单元安装精度和质量,缩短了舾装管系单元吊装安装的周期。

新型单元模块网格化吊运技术已经在综合地质调查船、挖泥船、應急救助船、海工辅助船等多种船舶和海工产品的舾装管系单元吊运装配中应用,效果明显。新型单元模块吊运技术不仅可以在船舶、海洋工程管舾单元模块建造中使用,也可以拓展运用于建筑、化工等领域柔性结构和分散型构件等的吊装工程中。

参考文献

[1] 何学发, 李维博.模块化造船技术及其发展综述[J].造船技术. 1998(1): 10~18.

[2] 李勇.预制模块化舱室单元技术及其在国内造船业的应用前景[J]. 造船技术,2007(4): 22.