某清洗生产线后端设计分析

2021-05-22王康宁胡耀文谢欣霖

向 鹏,王康宁,胡耀文,柳 帅,谢欣霖

(1.成都供电公司变电运维工区,四川 成都 610081;2.重庆电力高等专科学校, 重庆 400053;3.贵州习水鼎泰能源开发有限公司,贵州 遵义 564611)

重庆是全国最大的摩、汽配集散地,在摩、汽装配生产之前,不仅需要对大量圆管配件提前进行吹扫管件表面的灰尘、金属屑等,而且需要对经过吹扫后的工件进行有序排列,但目前绝大部分生产厂家的清洗工艺均处于原始作坊阶段,其干燥、吹扫、收纳生产线的工艺存在以下不足:1)依赖人工单件生产,生产效率低下,用人成本高;2)工人劳动强度大,也不适应清洗车间的大规模生产和远距离输送;3)对于已建成清洗车间,不同尺寸工件的适应范围窄。

为了适应清洗车间的需求,提高清洗后续干燥、吹扫、收纳生产工序的灵活性与适应性,解决生产成本及人工劳动强度存在的问题[1],本文中对重庆某减震器制造有限公司的清洗生产车间的后续干燥、吹扫、收纳生产工序进行了改造:将自然干燥、人工除渣、人工收纳这些生产工序改由自给料式机器人来完成,其具有自动干燥、吹扫、收纳功能,取得了一定的社会效益和经济效益。

1 工艺设计

1.1 工艺描述

1)给料机器人将工件依次铺排于吹扫摆动机构链传动的每节链排上[2]。

2)吹扫摆动机构每接受1个工件,链传动便前进1个节位,直至工件布满为止。

3)当工件布满后,吹扫摆动机构中的四杆调距机构在正、反向丝杆螺母机构的作用下,对被吹扫工件实施夹紧动作[3]。

4)四杆调距机构夹持工件的夹持部位,表面布有若干孔径为φ1 mm的喷嘴。当吹扫通管时,高压空气开通单边气阀吹扫;当吹扫盲管时,高压空气开通双边气阀吹扫。

5)对工件吹扫、摆动的时间节拍:吹扫3~5 min/次、往复5°摆动倒渣3~5/次。

6)吹扫除渣结束后,收纳机构中的工件收纳接料板,对接吹扫摆动机构出料端,工件通过多掌收纳机械手,将工件自动收纳于接料盘中,用于下道工序。

1.2 机器人设备概述

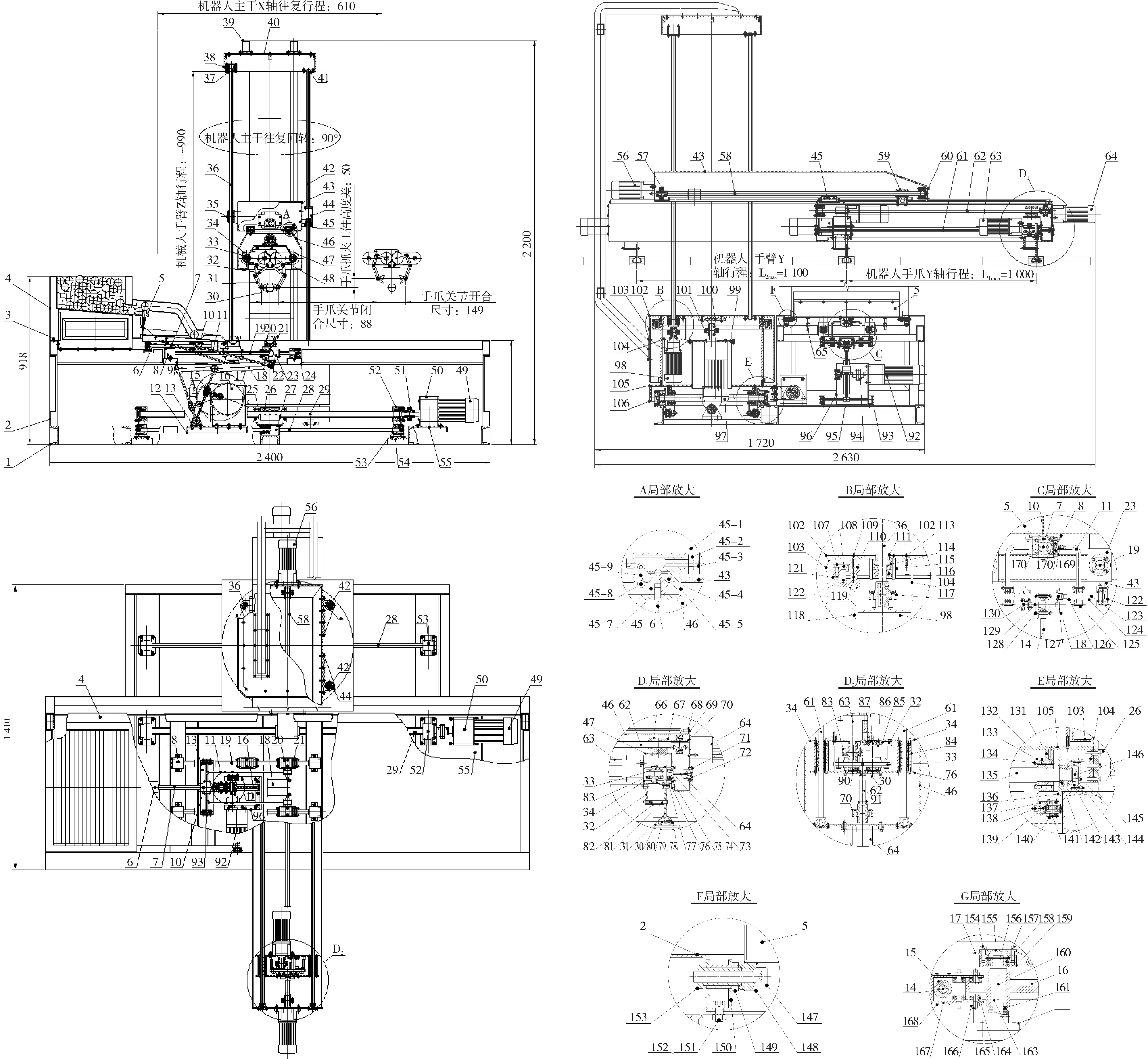

1)干燥、吹扫、收纳段共设置3台自给料式机器人(给料机器人平面装配如图1所示[4],给料机器人数字效果图如图2所示[5])、3台吹扫摆动装置、1个压缩空气站、3台工件收纳装置。

注:1-支架组件、2-外壳组件、3-内六角螺钉M6×12、4-给料槽组件、5-顶料翻板组件、6-滑轨铰支组件、7-顶料滑轨、8-滑轨铰支组件、9-铰支支撑、10-翻板滑块组件、11-翻板连杆组件、12-凸轮机构支撑、13-摇杆铰支支撑、14-摇杆、15-滑块组件、16-凸轮、17-凸轮机构支撑架、18-连杆、19-取料滑轨、20-取料V形块组件、21-取料限位挡组件、22-铰支支撑、23-取料滑块组件、24-铰支支撑、25-行走丝杆螺母套、26-螺母套支撑、27-行走滑块组件、28-行走滑轨、29-行走丝杆、30-手爪、31-手爪连杆、32-手爪摇杆、33-手爪曲柄(不完整齿轮)、34-机械手后架板、35-手臂升降丝杆螺母套组件、36-手臂升降丝杆、37-升降丝杆上铰支组件、38-顶箱组件、39-顶箱联架组件、40-顶箱箱盖、41-升降滑轨铰支、42-升降滑轨、43-后臂外壳、44-升降滑块组件、45-手臂一次伸缩线性轨道组件、45-1-滑块固定架、45-2-六角螺母M6、45-3-内六角螺钉M6、45-4-钢珠φ6、45-5-滑块、45-6-内六角螺钉M6、45-7-滑块、45-8-圆柱头螺钉M2、45-9-钢珠限位板、46-前臂外壳、47-手臂二次伸缩滑块连接筋、48-抓握限位块、49-行走电机、50-电机定位架、51-联轴器组件、52-行走丝杆铰支组件、53-行走滑轨铰支组件、54-铰支支撑、55-行走机构支撑、56-第一段伸缩电机、57-联轴器组件、58-第一段伸缩丝杆、59-第一段伸缩丝杆螺母套组件、60-第一段伸缩丝杆铰支组件、61-手爪水平伸缩滑轨、62-手爪水平伸缩丝杆、63-手爪抓握电机、64-手爪水平行走电机、65-翻板定位螺栓M10组件、66-螺母套支撑、67-丝杆螺母套、68-滑轨停止位片、69-内六角螺钉M6、70-联轴器组件、71-内六角螺钉M6、72-滑轨铰支、73-轴承压盖、74-滚动球轴承6200、75-轴用卡圈、76-机械手前架板、77-轴套、78-内六角螺钉M6、79-垫圈、80-小轴、81-小轴、82-轴套、83-联轴器组件、84-滑块组件、85-压板、86-轴承座、87-齿轮轴1、88-轴用卡圈φ10、89-垫圈、90-齿轮轴2、91-垫圈、92-凸轮机构电机、93-凸轮机构铰支组件、94-联轴器组件、95-凸轮机构铰支轴组件、96-凸轮机构电机定位架、97-机器人主干往复旋转电机、98-机器人手臂升降电机、99-旋转电机定位架组件、100-主干旋转轴、101-联轴器组件、102-主干台面、103-台面裙边、104-升降电机固定架、105-主干底面、106-底面裙边组件、107-内六角螺钉、108-滚柱限位板、109-内六角螺钉M6、110-轴承内圈、111-轴承压盖、112-内六角螺钉M6、113-内六角螺钉M6、114-调整垫圈、115-轴承座、116-圆锥滚子轴承30203、117-联轴器组件、118-组合轴承支撑、119-钢珠、120-滚柱、121-轴承外圈、122-铰支组件、123-铰支轴、124-轴套、125-铰支组件、126-轴套、127-简易铰支、128-摇杆上铰支组件、129-铰支轴、130-简易铰支、131-滚轮支撑、132-垫圈、133-靠轮支撑、134-内六角螺钉M6、135-轮轴、136-滚轮、137-靠轮定位架组件、138-内六角螺母M6、139-靠轮组件、140-内六角螺钉M4、141-靠轮轴、142-圆锥滚子轴承30205、143-调整垫圈、144-内六角螺钉M6、145-轴承压盖、146-锁紧螺母、147-内六角螺钉M10、148-翻板铰支套、149-外轴套、150-翻板铰支座、151-内六角螺钉M6、152-内六角螺钉M6、153-内轴套、154-内六角螺钉M6、155-轴承压盖、156-轴用弹簧卡圈、157-调整垫圈、158-向心球轴承6202、159-轴承座、160-平键、161-调整垫圈、162-联轴器组件、163-凸轮轴、164-向心球轴承626、165-短轴、166-六角螺母M6、167-滑块、靠轮定位架、168-内六角螺钉M6、169-双向凹面螺纹轴、170-钢珠、171-压盖。

图2 给料机器人数字效果图

2)每台机器人根据工件的取件位置,可完成沿X、Y、Z轴的线性运动与Z轴的旋转行动。

3)机器人在铺排工件时,机械手铺排工件的动作节拍与吹扫摆动机构链传动的线速度同步。

4)当机器人铺排工件完成后,机器人手臂退回待工区域、扫摆动机构链传动部分停止输送。

5)吹扫摆动机构根据工件的规格,自动运行四杆调距机构夹持工件。

6)自动打开压缩空气气阀,对工件进行吹扫,同时对工件进行同步摆动倒渣动作。

2 主要设备及工作原理

2.1 机器人给、取料机构及工作原理

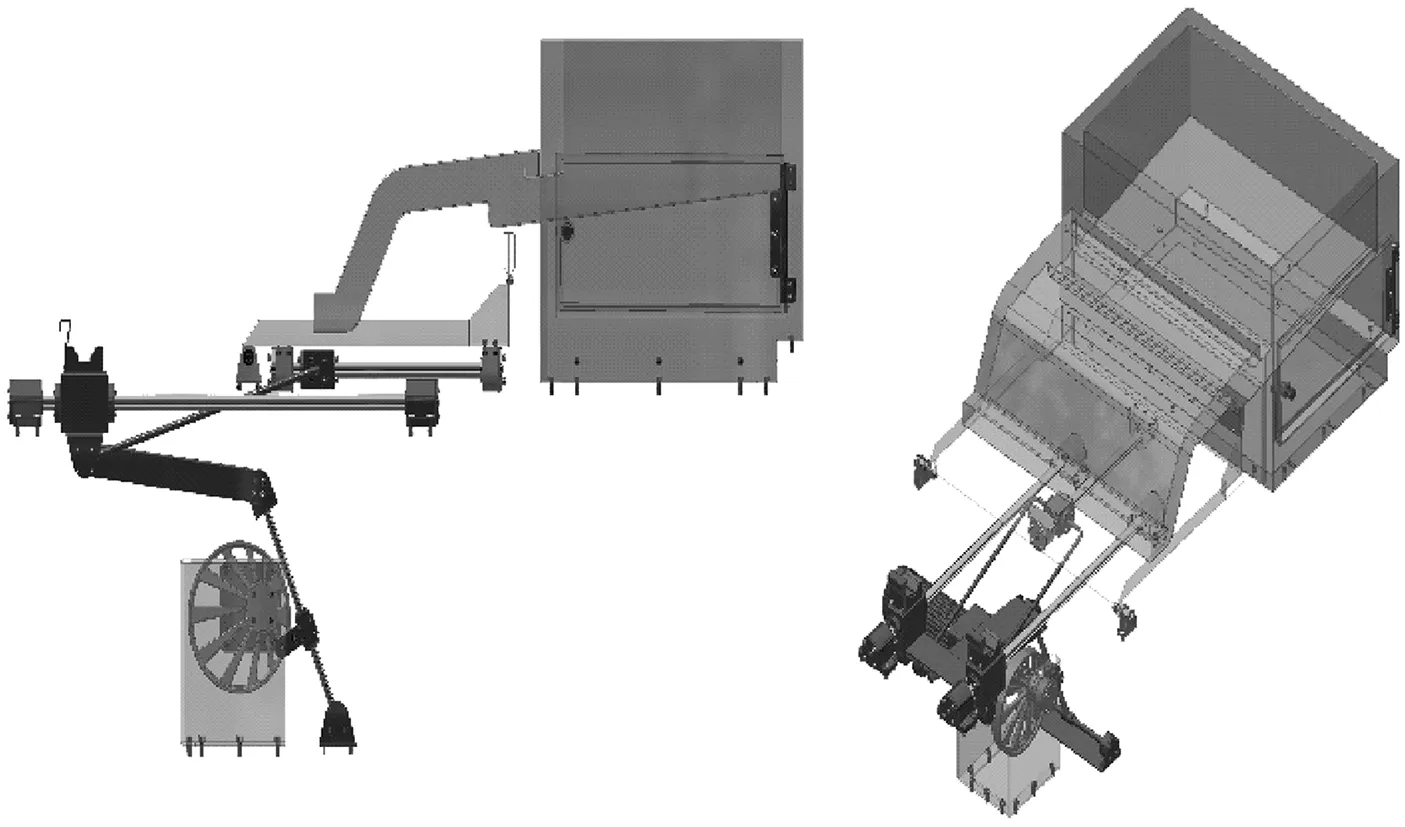

设计机器人给、取料机构数字效果图如图3所示。机器人给、取料机构工作原理如图4、图5所示。

图3 机器人给、取料机构数字效果图

注:6-滑轨铰支组件、7-顶料滑轨、8-滑轨铰支组件、9-铰支支撑、10-翻板滑块组件、11-翻板连杆组件、12-凸轮机构支撑、13-摇杆铰支支撑、14-摇杆、15-滑块组件、16-凸轮、17-凸轮机构支撑架、18-连杆、19-取料滑轨、20-取料V形块组件、21-取料限位挡组件、22-铰支支撑、23-取料滑块组件、24-铰支支撑、25-行走丝杆螺母套、26-螺母套支撑、27-行走滑块组件、28-行走滑轨。

注:6-滑块铰支组件、7-顶料滑块、8-滑块铰支组件、10-顶料滑块、11-翻板连杆组件、14-摇杆、15-滑块组件、16-凸轮、18-连杆、19-取料滑轨、23-取料滑块组件、93-摇杆铰支组件、154~159-凸轮铰支组件、167-滑块、靠轮定位架。

在图4中,凸轮(件16)通过滑块、靠轮定位机架(件167)与滑块组件(件15)带动摇杆(件14)沿摇杆铰支组件(件93)做摆动运动[6];摇杆(件14)通过连杆(件18)带动取料滑块组件(件23)在去料滑轨(件19)导向下做往复直线运动;翻板连杆组件(件11)在取料滑组件(件23)的作用下,带动顶料滑块(件10)在顶料滑轨(件7)上做往复直线运动,同时驱动顶料滑轨(件7)绕着滑块铰支组件(件6)做往复摆动,实现顶料滑轨(件7)的顶料功能,完成取料滑块组件(件23)的取料动作。

图6 机器人手爪机构原理效果图

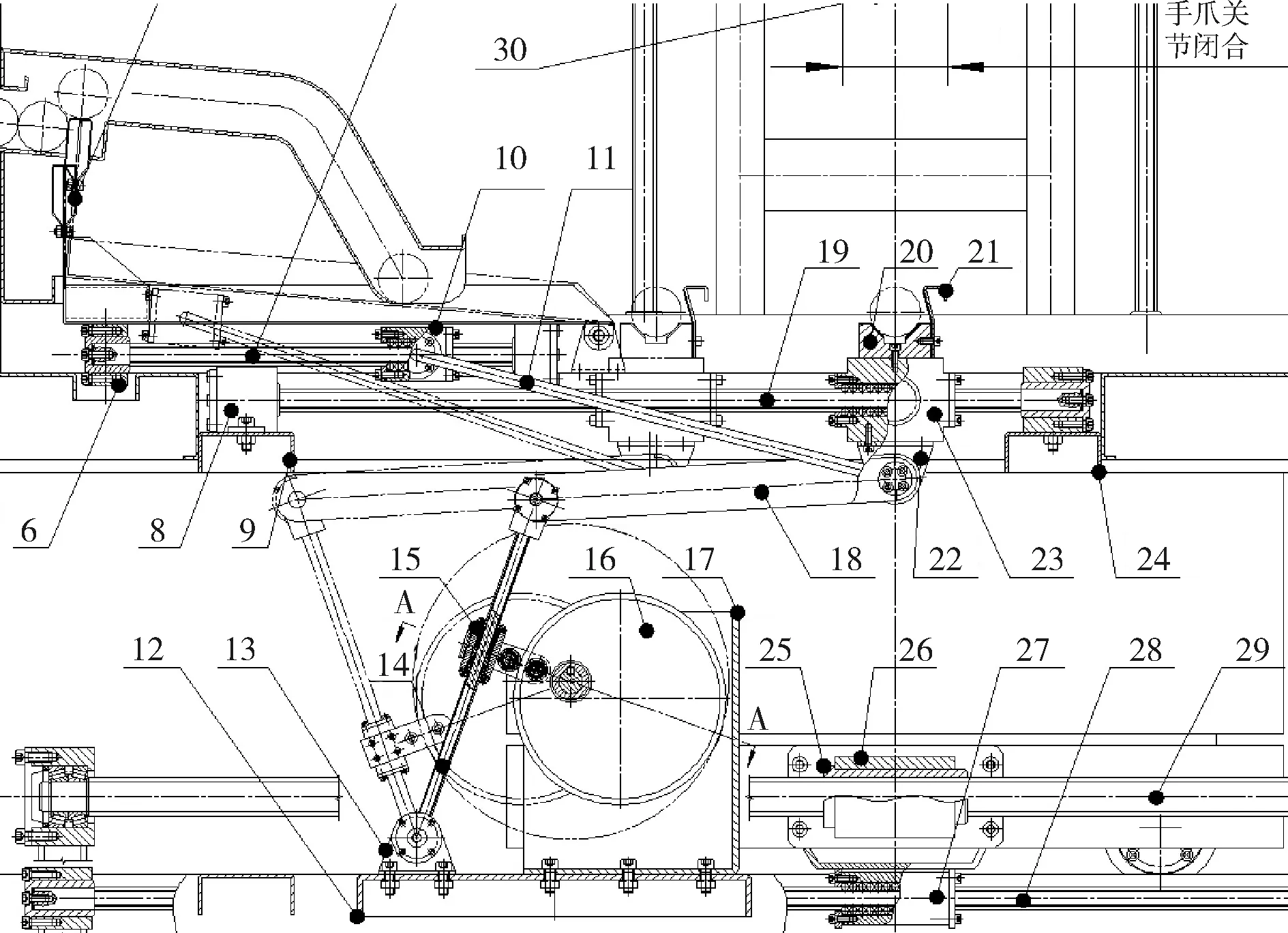

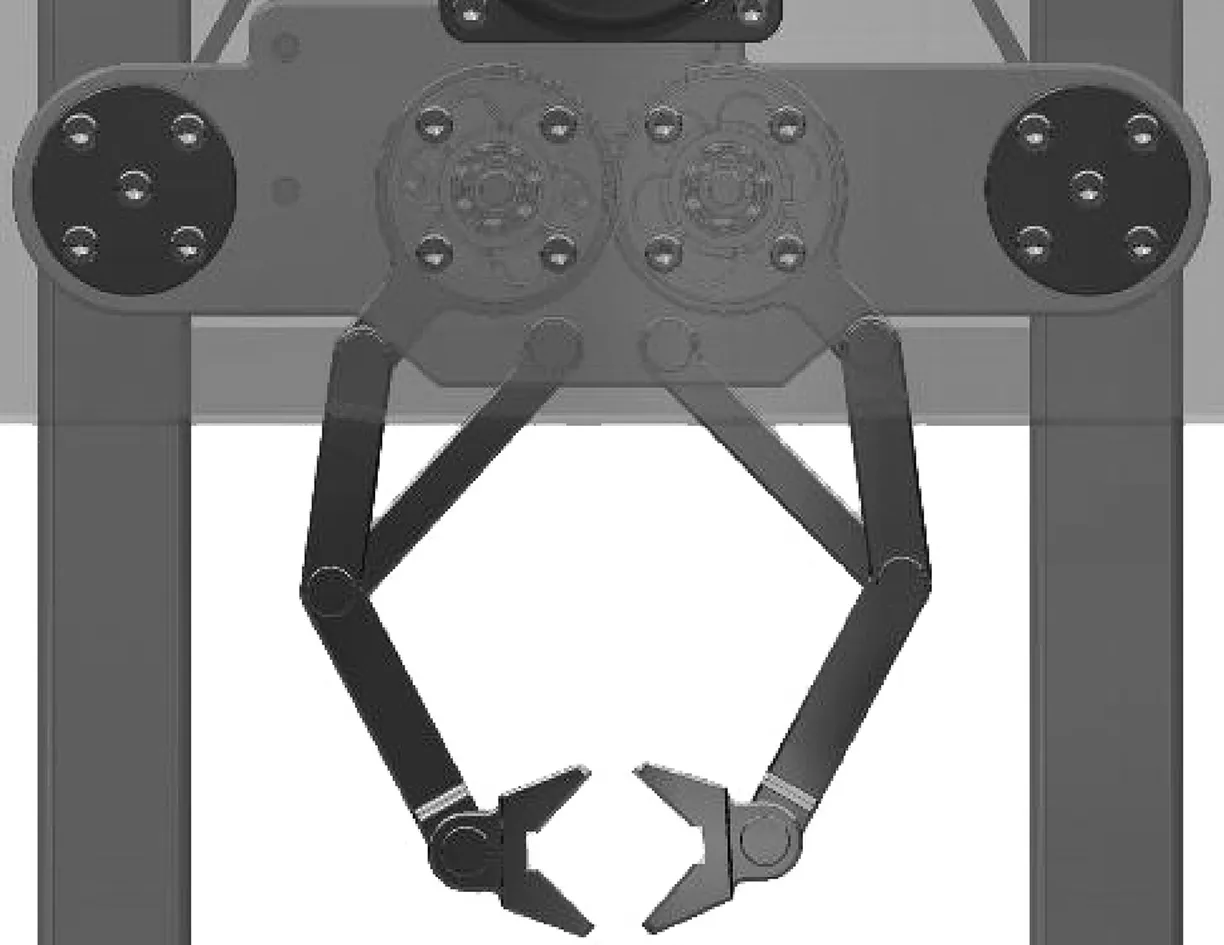

2.2 机器人手爪及工作原理

机器人手爪机构原理效果图如图6所示,机器人手爪机构原理平面图如图7所示。在图7中,手爪由两个曲柄摇杆机构构成[7-8],其中曲柄由两个局部齿轮组成,当两个啮合合在一起的手爪曲柄(件33)运动时,通过手爪摇杆(件32)及手爪连杆(件31)带动手爪(件30)实现手爪开合功能。

注:30—手爪、31—手爪连杆、32—手爪摇杆、33—手爪曲柄、34—机械手后架板、47—手臂二次伸缩滑块连接筋、48—抓握运动限位块。

2.3 机器人手臂工作原理

机器人手臂工作原理结构平面图如图8所示。机器人手臂工作原理数字样机效果图如图9所示。

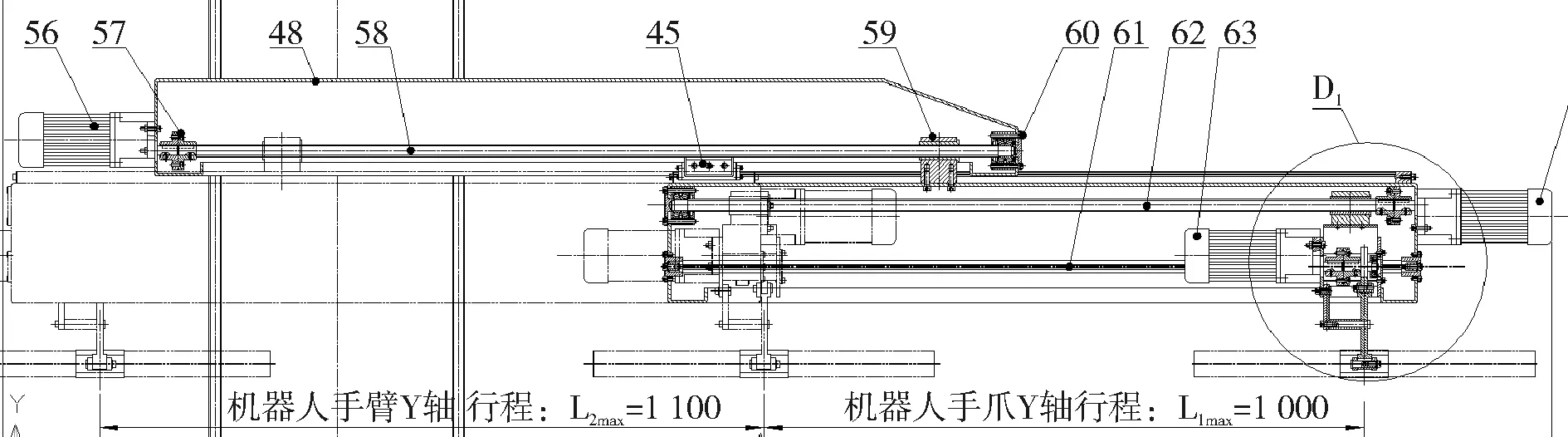

注:43—后臂外壳、45—手臂一次伸缩线性轨道组件、46—前臂外壳、56—第一段伸缩电机、57—联轴器组件、58—第一段伸缩丝杆、59—第一段伸缩丝杆螺母套组件、60—第一段伸缩丝杆铰支组件、61—手爪水平伸缩滑轨、62—手爪水平伸缩丝杆、63—手爪抓握电机、64—手爪水平行走电机。

图9 机器人手臂效果图

手爪抓握工件的动力由手爪抓握电机(件63)提供;手爪在手爪水平伸缩滑轨(件61)导向的作用下,沿着Y轴方向运动,动力由手爪水平行走电机(件64)提供;前臂(件46)在手臂一次伸缩线性轨道组件(件45)的作用下,沿着Y轴方向运动,动力由第一段伸缩电机(件56)提供。

3 经济效益分析

为了满足工厂清洗生产线的后续干燥、吹扫、收纳工艺,截至目前,在改造方案中的清洗段设置有2条自动清洗生产线。8台清洗装置的清洗温度为40~60 ℃、清洗时间为10 min;2台清洗装置的清洗温度为60~80 ℃、清洗时间为20 min;干燥段设置有容积为50 m3、烘烤温度为80~100 ℃的3座烘房;3台200 000 Kcal/h燃气热风锅炉,可满足每小时干燥、吹扫、收纳工件质量为4 320 kg的生产量。以上设备运行1天(清洗装置每天运行8 h、热风锅炉明天运行1 h)所需要的总热量为777 480~924 870 Kcal/d,将这部分热量折算成电能为904~1 075 kW·h/d,天然气为92~109 m3/d;根据璧山现行的电价(0.744元/kW·h)与天然气价(2.32元/m3)分别得到不同生产方式的运行成本:

1)原始生产方式采用人工铺排工件,在满足产能需求的情况下,最少需要5个人工,支付人工成本为1 500元/天;

2)采用自动给、取料机器人满足目前产能的情况下,完成干燥、吹扫、收纳工作需要支付电力运行成本:672.58~799.8元/天。

由计算可知,采用自动给、取料机器人代替传统人工,运行成本可以节约46.68%~55.16%,因此,将传统人工铺排工件改为自动给、取料机器人作为该清洗生产线的自动铺排工艺具有极大的运行成本优势。

4 结论

改造后的设备运行多月, 生产流水线更顺畅,设备布局更加合理,适应工件能力更强,运行成本得到明显降低,自动化生产能力更强,取得了很好的经济效益和社会效益,在工业生产中具有一定的推广价值。