不同头部间距下三头部燃烧室点火过程研究

2021-05-21冯剑寒

冯剑寒

(南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

随着航空工业的迅速发展,对航空发动机也提出了越来越高的要求,而航空发动机燃烧室作为航空发动机的三大核心部件之一,其性能直接影响到整个发动机的性能。其中点火启动过程关系到飞行器的地面起飞与高空再点火性能,是燃烧室技术的关键一环[1]。影响点火性能的因素错综复杂,包括气动热力参数、点火器性能参数、点火位置等,因此研究航空发动机点火中火焰传播的过程,探究不同因素对火焰传播过程的影响,能够为改善航空发动机点火性能设计提供参考[2]。

先进航空发动机多采用环形燃烧室结构,单头部燃烧室往往缺失了多个头部火焰干涉状态下的火焰传播特征[3],而不能对燃烧室的周向点火时间进行正确评估,但直接对环形燃烧室进行试验研究造成测量困难及费用高昂等问题[3]。所以对多头部燃烧进行研究十分必要,国内外进行了一些研究,CORDIER M等[4-5]对多头部矩形燃烧室模型进行研究,发现随着喷嘴间距的变化,相邻喷嘴间将出现“展向传播”和“混合传播”两种火焰传播模式。目前对多头部和环形燃烧室点火过程的研究,多采用实验室尺度模型,而实际燃烧室加入主燃孔、掺混孔等结构后,流动特性及火焰传播过程也更加复杂。众多研究表明,头部间距与燃烧室周向火焰传播机理有着密不可分的关系,但对其定量关系的研究依然十分缺乏。因此使用先进激光技术对燃烧室流场结构进行测量,结合流场对不同头部间距下的点火过程进行分析具有重要的意义。

本文针对三头部燃烧室,使用二维粒子图像测速仪(PIV)测量了燃烧室冷态时均流场,使用高速摄像机拍摄了燃烧室不同头部间距下的点火过程,将冷态时均流场与点火过程相结合分析,对三头部燃烧室的周向点火过程、流动与点火过程中火焰发展的关联及头部间距对周向点火过程的影响进行了试验研究。

1 试验系统及方法

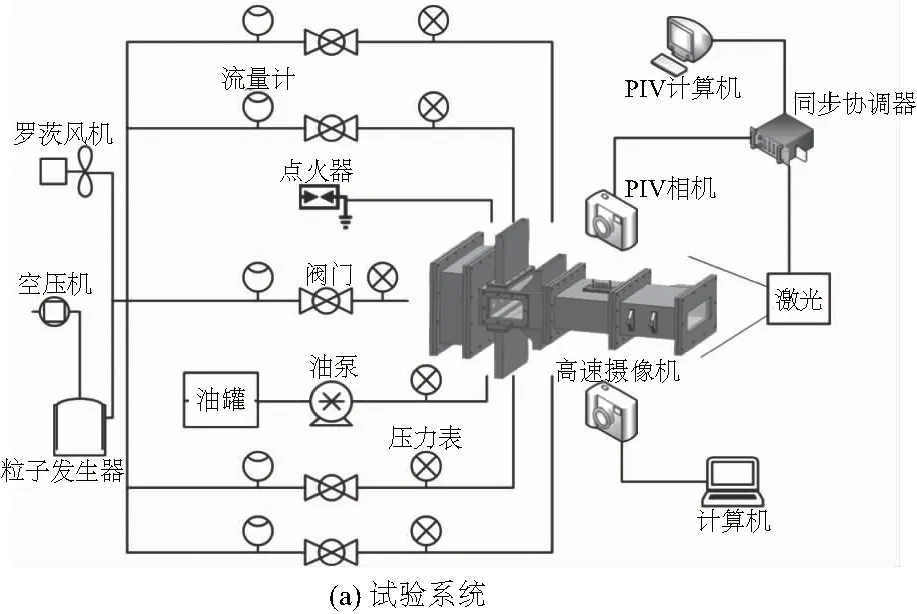

图1(a)为燃烧室的整体试验系统图。燃烧室的试验系统主要包括:燃烧室、供气系统、供油系统、点火系统及光学测量系统。通过五路支管分别对燃烧室进行供气,以实现流量的精准控制。试验采用RP-3液态航空煤油作为燃料,高能点火器进行点火,火花塞布置在左侧旋流器位置,其中心距离旋流器出口7.5 mm,放电端面距离燃烧室上壁面2 mm处。为了实现燃烧室轴向平面和周向平面的光学测量,在燃烧室的左侧以及后侧分别设有观察窗,燃烧室出口设置在模型的侧面。采用PIV来测量流场结构,使用高速相机来记录点火过程,通过相机对焦至特定截面位置来记录点火过程。试验研究的三头部燃烧室矩形件剖面图如图1(b)所示。燃烧室采用喷雾锥角为78°的气动雾化喷嘴,安装在旋流器中心位置。在燃烧室主体结构上,布置了主燃孔和掺混孔,与旋流器的比例分别为1∶1和1∶3。

图1 试验系统及三头部燃烧室结构图

图2为头部安装板的结构示意图,通过更换头部安装板实现头部间距变化。3种头部间距分别为60 mm、54 mm和72 mm,分别对应模型A1、模型A2和模型A3。

图2 头部安装板结构示意图

2 结果与讨论

图3为模型A1周向点火过程示意图。压损为1.5%,点火油气比为0.05,白色虚线为旋流器中心位置。将点火前冷态时均流场矢量图与轴向点火过程中的火焰图像相叠加,同时给出了周向截面的时均流场图,以分析燃烧室点火过程中流场对火焰发展的影响。由于可近似认为点火过程中火焰发光强度反映燃烧反应的瞬时放热速率,绘制出点火过程中的发光强度积分随时间变化的曲线,通过积分曲线能够更加准确地判断点火时间(从初始火焰形成到燃烧室点火成功的时间)。

从图中可发现燃烧室点火过程有阶段性的变化,大致分为以下5个阶段:1)点火热源形成(1~5 ms)。初始火核能量被未燃混气及燃油蒸发所吸收后,发光强度迅速减小,并在点火器附近形成点火热源。2)初始火焰形成(5~9 ms)。随未燃燃气温度与燃油蒸发速率不断升高,达到化学反应边界,形成初始火焰,这段时间火焰发光强度变化不大。3)左侧旋流器点火(9~21 ms)。初始火焰一方面沿径向传播,这部分火焰燃烧强度增加,一方面也沿周向向右传播到两旋流器之间的部分,火焰基本没有向旋流器左侧传播。可以发现,燃烧强度较低的初始火焰更易顺流线方向进行传递。待燃烧强度增大后,火焰在两旋流器间迅速传播并点燃左侧头部。4)中间旋流器点火(21~27 ms)。左侧旋流器点火成功后,中间旋流器上侧的火焰向右传递到了右侧旋流器中心,同时其下侧也被点燃,这时中间旋流器点火成功。5)右侧旋流器点火(27~37 ms)。

图3 模型A1周向点火过程

中间旋流器点火成功后,由已经传递到右侧旋流器中心的火焰在右侧旋流器内呈环状扩散传播,燃烧室整体点火成功后,随下游火焰扩散出燃烧室,亮度积分曲线下降至稳定。

图4、图5分别为模型A2、模型A3的周向点火过程示意图。从图4中可以看出在旋流器间距减小后,两旋流器间局部回流区相互影响效应增大,涡系增多,油气掺混效果增强,且喷嘴间间距减小使得中间区域局部油气比增大,初始火焰在两旋流器之间迅速传递,左侧旋流器以及中间旋流器几乎是同时点火成功,所以模型A2的周向点火时间要小于模型A1。

图4 模型A2周向点火过程

图5 模型A3周向点火过程

从图5中可以看出旋流器间距增大后,两旋流器间局部回流区相互影响效应减小,油气掺混效果减弱,且喷嘴间间距减小使得中间区域局部油气比增大,初始火焰很难再向周向传播,而是在先点燃了左侧旋流器后,在中间旋流器的上侧来回脉动传递。这段时间未燃混气温度在不断上升但是发光强度基本不变,直到中间旋流器点火成功。相较于模型A1、模型A2,模型A3的周向点火时间显著增加。

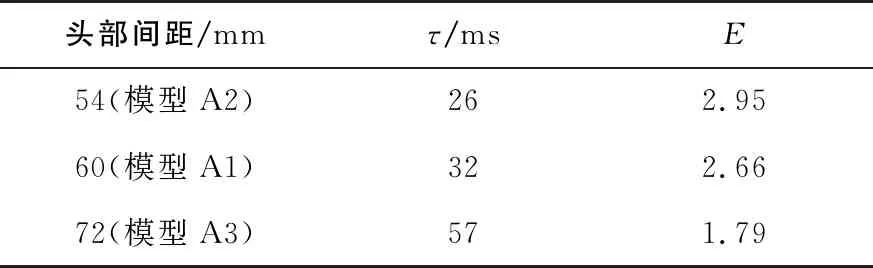

根据叶沉然等[6]提出流动加速系数的概念,可以计算3种模型的流动加速系数E,E=L/(ρL/ρb)×SLτ。其中:L为火焰传播距离;ρL/ρb为气体体积膨胀比;SL为层流火焰传播速度;τ为周向点火时间。流动加速系数用来估计流动因素对周向火焰传播总体加速的效率。3种模型的周向点火时间及流动加速系数与头部间距比的关系如表1所示。结果显示随头部间距比的增加,燃烧室周向点火时间随之增大,且头部间距为72 mm时,周向点火时间显著增加;随头部间距增加,流动加速系数减小,表示流动因素对火焰传播的作用减小。

表1 周向点火时间及流动加速系数与头部间距比的关系

3 结语

本文针对三头部燃烧室试验件,探究了燃烧室的周向点火过程以及流动与点火过程中火焰发展的关联,同时也探究了头部间距对周向点火过程的影响。得出了以下结论:

1)燃烧室的周向点火过程具有阶段性,在初始火焰发展阶段,火焰首先顺着流线方向进行传递,待燃烧强度增大到一定值时,火焰才开始向其他区域延伸。

2)在相同工况下,头部间距较小时,相邻旋流器之间的局部回流区相互影响增大,油气掺混效果增强。所以随头部间距由54 mm增加到72 mm,燃烧室周向点火时间由26 mm增加到57 mm,其中头部间距为72 mm时,周向点火时间显著增加。

3)在相同工况下,随头部间距由54 mm增加到72 mm,流动加速系数由2.95 mm减小到1.79 mm,随头部间距增加,流动因素对火焰传播的作用减小了。