基于接触分析的螺纹连接仿真研究

2021-05-21杨玉琦王悦东陈秉智吴昌华

杨玉琦,王悦东,陈秉智,吴昌华

(大连交通大学 机车车辆工程学院,辽宁 大连 116028)*

众所周知,螺纹连接作为一种便捷的机械连接方式,被广泛的应用于各个工程领域,其标准化的建立使得螺纹连接的使用越来越便利.螺纹连接结构的强度与装配整体有着不可分割的相互影响,在承受较大载荷的情况下,非标准螺纹结构的强度必须通过计算来校核其工作的可靠性,而探究其轴向力的分布规律、应力分布规律并确定最大应力部位,对分析螺纹的受力、失效与破坏具有重要的研究意义和价值[1-3].

电子计算机和有限元计算软件的快速发展,对于解题规模和计算效率有了大幅度的提升,为有限元仿真奠定了坚实的基础[4].对于螺纹连接结构的仿真,大多数文献都采用了简化模型,即去掉螺纹采用过盈配合的方式模拟螺纹连接,这固然在计算工作量上有了大幅度的降低,但仿真出来的螺纹连接结构受力情况并不能真实地反映其工作情景[5].

螺纹连接主要以接触的形式传力,这是接触问题,是边界非线性问题.接触问题的非线性主要体现在两点[6]:接触表面的表现形式,以及自由面与接触面的相互转换.在螺纹的接触问题上,使用过盈配合产生的摩擦力来模拟并不能真实反映螺纹的受力情况,因为螺纹受的力是螺纹接触面的正压力,两者在本质上是不一样的.忽略螺纹时,结构本身光滑而无接触点,当施加轴向的拉压载荷时,结构受力均匀而无较大的应力问题;考虑螺纹后,结构变的相对不平整,存在不连续的尖角,当施加轴向的拉压载荷时,结构受力将存在应力集中现象,对螺纹连接的强度和整体的受力分析都将产生影响.对于有些螺纹较长的非标准螺栓,受载后有些丝扣受力很小,甚至脱开,这时各螺纹的受力以及应力分布情况只有用接触模型进行计算才能求出.

本文选择了一种非标准螺栓作为研究主体,其结构存在一定的通用性,符合大多数以连接为主体的螺纹结构,因此对其分析产生的规律也将有一定的通用性.

1 螺纹结构与载荷的计算模型

本文选用某柴油机连杆螺栓为主体研究对象,计算结构除了螺栓还包括作为被连接件的部分连杆盖和连杆杆身,也就是说,计算模型由螺栓、部分连杆盖和连杆杆身三部分组成.如图1所示.

图1 连杆螺栓连接模型

计算采用M22-80的三角形螺纹螺栓,采用单线圆柱螺纹的样式进行三维实体建模,螺栓的具体尺寸如下:公称直径为22 mm;.螺栓杆长度为80 mm;螺栓总长度为99 mm;螺距为2.5 mm;牙型角为60°;总丝扣数为17;工作丝扣数为11;工作长度为27.5 mm.在模型中除了忽略螺纹结构的螺旋升角外,对螺栓其他部分都按照螺纹连接的实际结构描述.模型为考虑摩擦的接触模型,摩擦系数取0.15.由于研究重点为螺纹的受力,模型中将连杆盖和连杆杆身分别简化为通孔立方体和螺纹孔立方体,以提高计算效率.

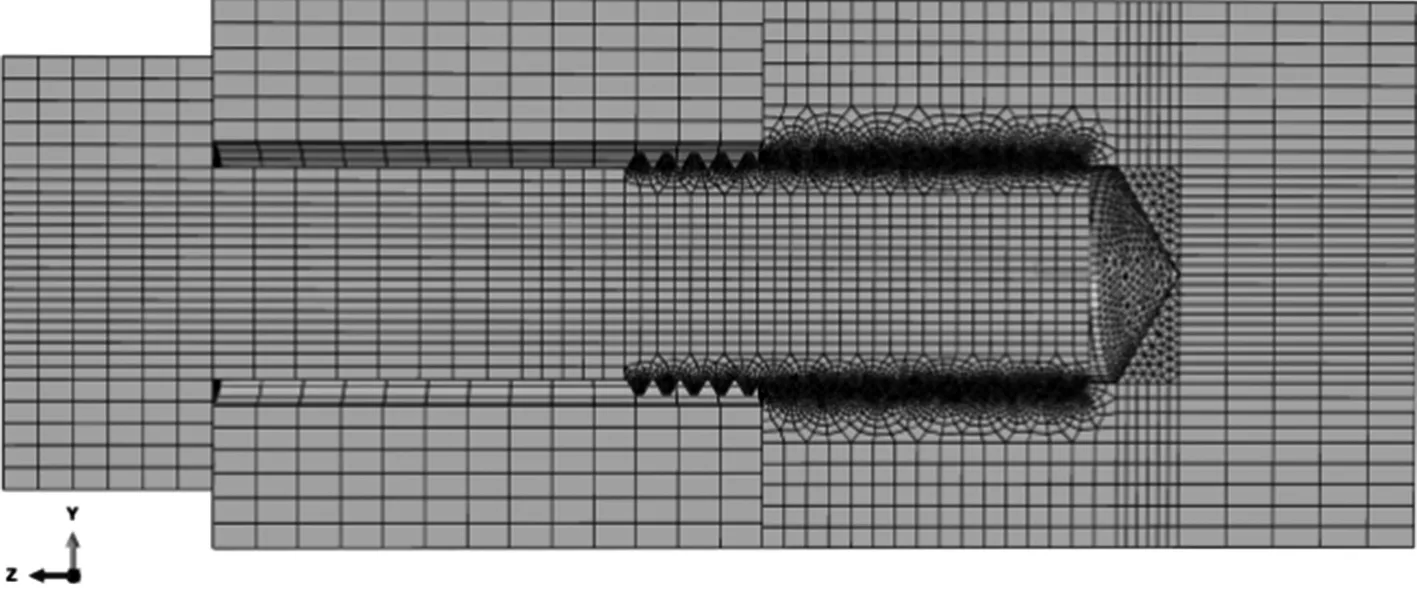

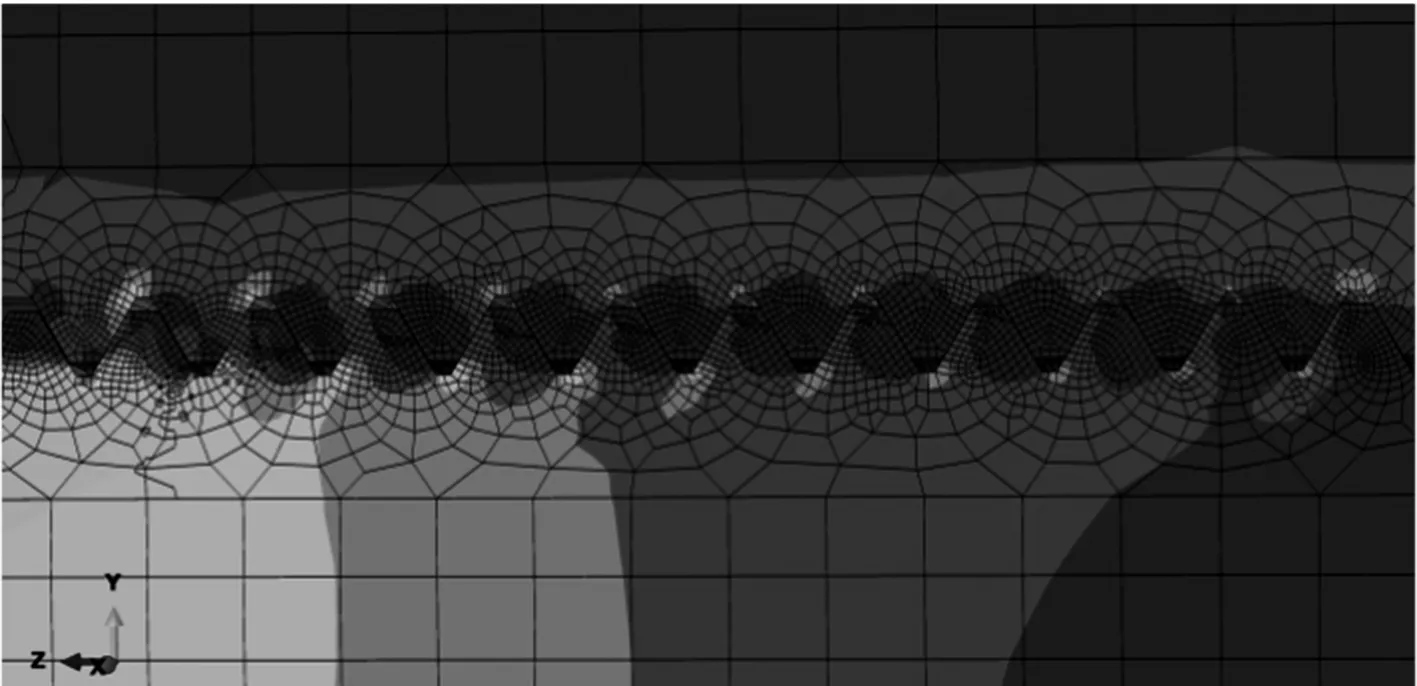

计算采用Abaqus自带的前处理器对模型进行有限元网格划分.模型的单元类型主要采用C3D8R(八节点线性六面体缩减积分单元),少量采用四面体单元.缩减积分的积分点比较少,计算的时间比较短,使用缩减积分可以在满足计算要求的同时避免使用完全积分产生的刚度过大和应力不连续等问题.模型整体网格的单元尺寸基本上为3 mm,对螺纹部分进行局部网格加密处理,螺纹接触面处最小单元尺寸为0.15 mm,以便更好地反映螺纹根部的应力集中问题.网格模型如图2所示,模型总节点数为130 676个,模型总单元数为116 769个.

图2 连杆螺栓整体网格剖面

在柴油机一个工作循环中连杆所受的载荷是不断变化的,有时受拉伸,有时受压缩,因而连杆螺栓的工作载荷也是变化的.由于对螺栓主要考虑拉伸强度,所以本文只取连杆的最大拉伸载荷作为螺栓的工作载荷,载荷以均布拉应力的形式施加在连杆盖上表面,载荷大小经过换算设定为40 MPa.另外,根据连杆结构,其大端螺栓总是位于大端孔两侧,而大端孔内侧用过盈装配有轴瓦,轴瓦过盈的存在必然影响附近螺栓的受力,对这个影响本文在研究螺栓受力时将予以忽略.

除了拉伸工作载荷之外,螺栓还承受预紧力,这是为了防止连杆工作时螺纹连接松动而施加的.螺栓预紧力伸长量由两部分组成:一部分为螺栓的伸长量;另一部分为连杆盖的压缩量[7].本文计算时,用接触模型按图纸规定的伸长量值对螺栓施加预紧力.

2 网格敏感性分析

在螺纹连接分析中,由于几何结构复杂,又存在大量的接触面,导致局部网格产生剧烈的疏密变化,这对应力产生了不可忽略的影响.根据对网格敏感性的相关研究得出,随着网格数量的增多,单元尺寸的减小,模型的受力变化应该趋近于收敛[8].但是在实际仿真计算中发现,螺栓的最大应力随着单元尺寸的减小而不断增加,甚至有发散的趋势,故本文对单元尺寸的选取进行了进一步的研究.

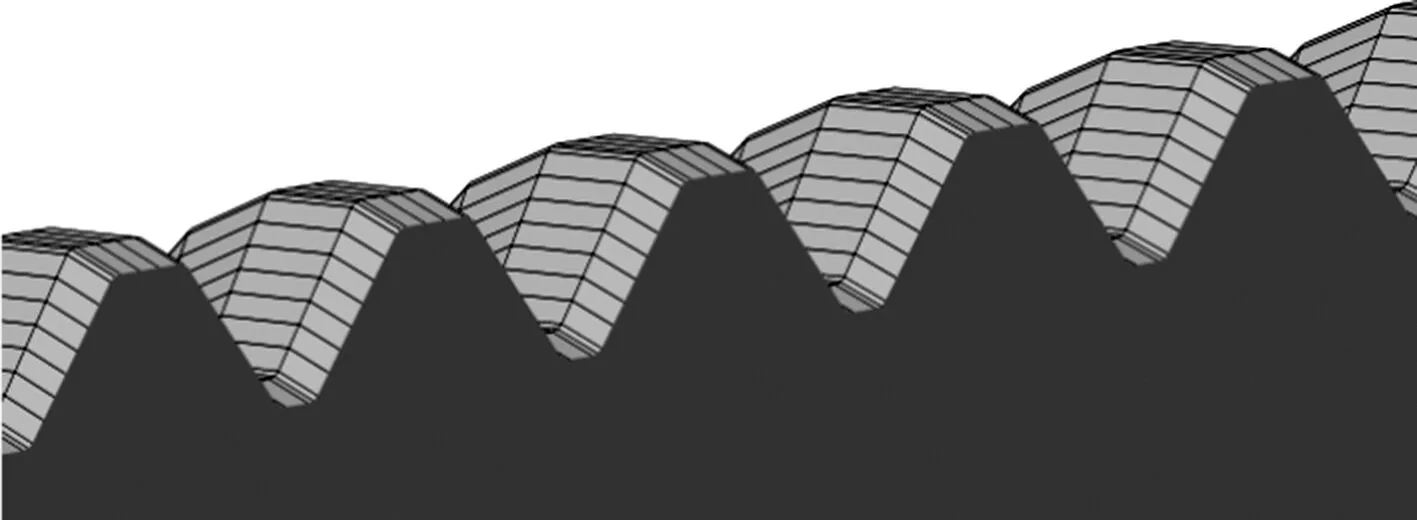

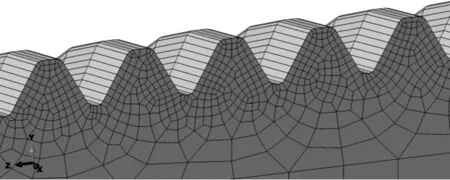

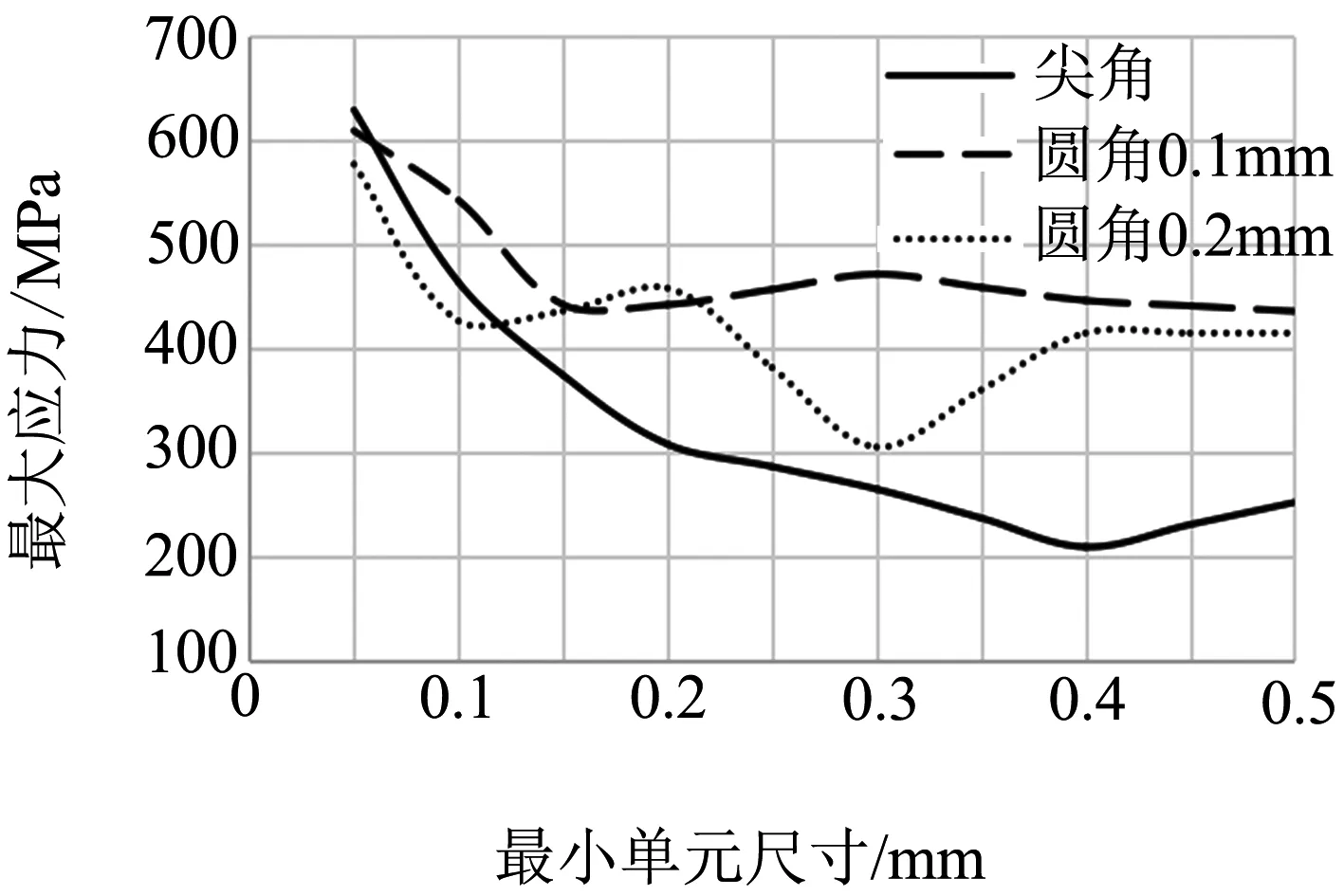

通过Abaqus软件的前处理功能,本文对螺栓螺纹部分分别绘制了从0.05~0.5 mm等不同最小单元边长的网格模型,并进行了仿真计算.考虑到螺栓出现应力奇异现象不仅取决于网格的划分,还与模型本身的尖角有关,故本文分别绘制了0.1和0.2 mm过渡圆角的螺栓与尖角边螺栓进行对比,如图3所示.在仅施加工作载荷的情况下,计算结果如图4所示.

(a)尖角边螺栓

(b)圆角0.1 mm螺栓

(c)圆角0.2 mm螺栓图3 不同棱角的螺纹几何形状

由图3可知,随着螺纹网格尺寸的减小,螺栓的最大应力值确实有趋于发散的现象.无论是尖角还是圆角,当螺纹网格尺寸小于0.1 mm后,最大应力值开始激增,有不收敛的趋势.

图4 最大应力与单元尺寸关系曲线

另外,由图4可见,在圆角半径为0.1 mm的模型中,随着计算网格尺寸的减小,最大应力值的变化相比于尖角边模型要稳定,这证明圆角化处理对应力奇异现象有一定的缓解作用.但在圆角半径为0.2 mm的模型中,不同网格尺寸的最大应力值变化波动较大,其原因可能是螺纹圆角与接触面发生交汇,从而引起接触问题计算的误差增大.

对比图4中三条曲线的稳定阶段,可以看出,在最小单元尺寸为0.15 mm时方差最小,故应选取0.15 mm的网格尺寸建立模型,进行计算.虽然0.1mm圆角螺纹模型应力变化最为平稳,但为了保证接触面接触关系的稳定,最终选取0.15mm网格的尖角边螺纹为计算模型.既使模型保持了螺纹的实际结构,又选取了合理的网格尺寸.

3 螺纹结构与载荷的计算模型

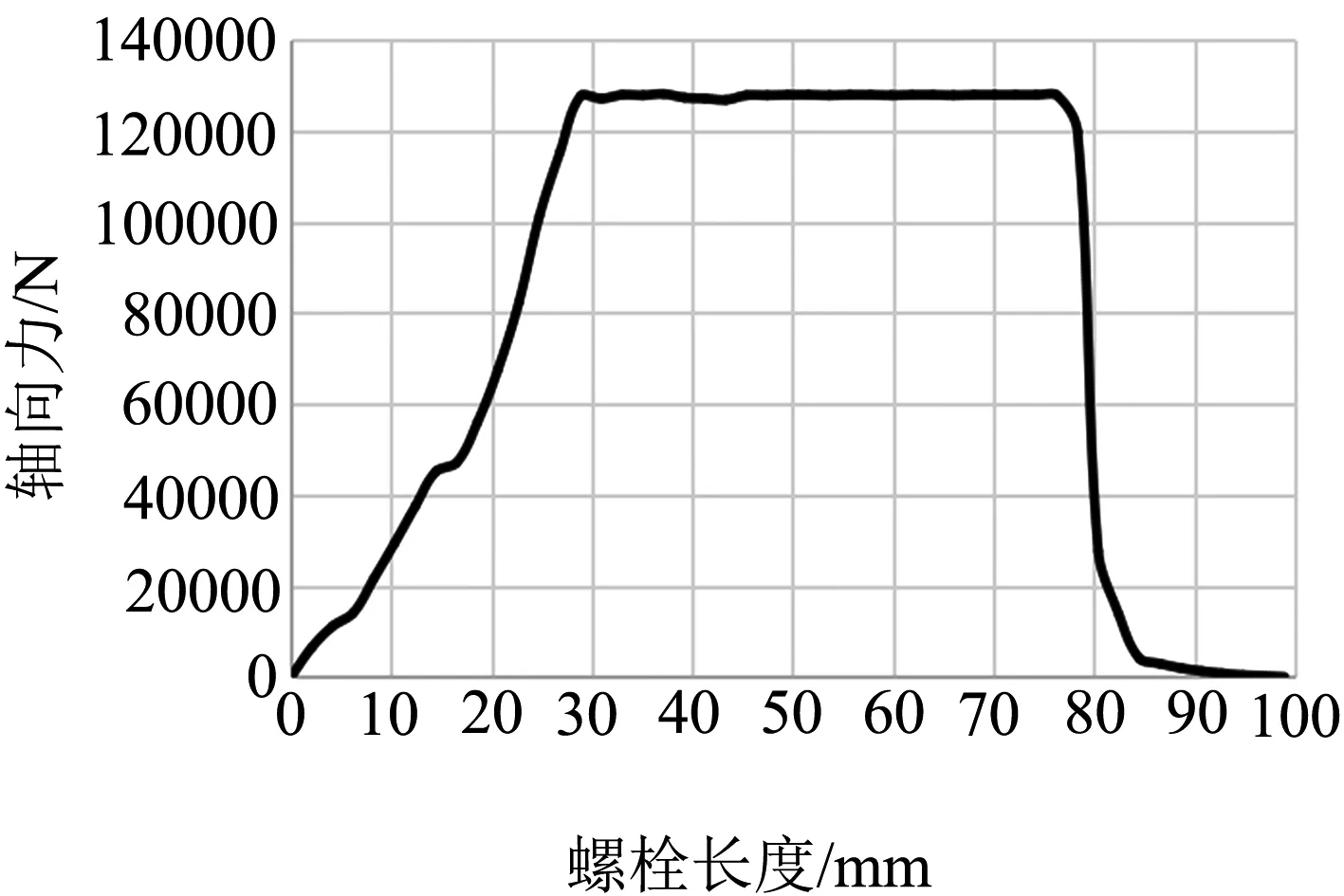

通过计算可以看出,整根螺栓主要分为三个受力区段,分别对应螺栓结构的三个部分,如图5所示,在工作螺纹区段,轴向力大体呈抛物线状上升;离开工作螺纹后,轴向力呈恒定状态;最后到达螺栓头时,轴向力快速下降.

图5 轴向力曲线

螺栓轴向力分布的三个区段中,前两个区段为主要工作区段,两者的分界点在螺栓尺寸27.5mm处,即工作螺纹与非工作螺纹的交接点位置,此处轴向力斜率最大,在分界点之后轴向力变为常数不再变化.螺栓轴向力分布的三个区段由螺栓结构决定,对提取出的轴向力散点进行曲线拟合,发现第一区段轴向力基本满足过原点的一元二次方程曲线,即抛物线的曲线形式.越靠近分界点处的螺纹,所承担的力就越大.

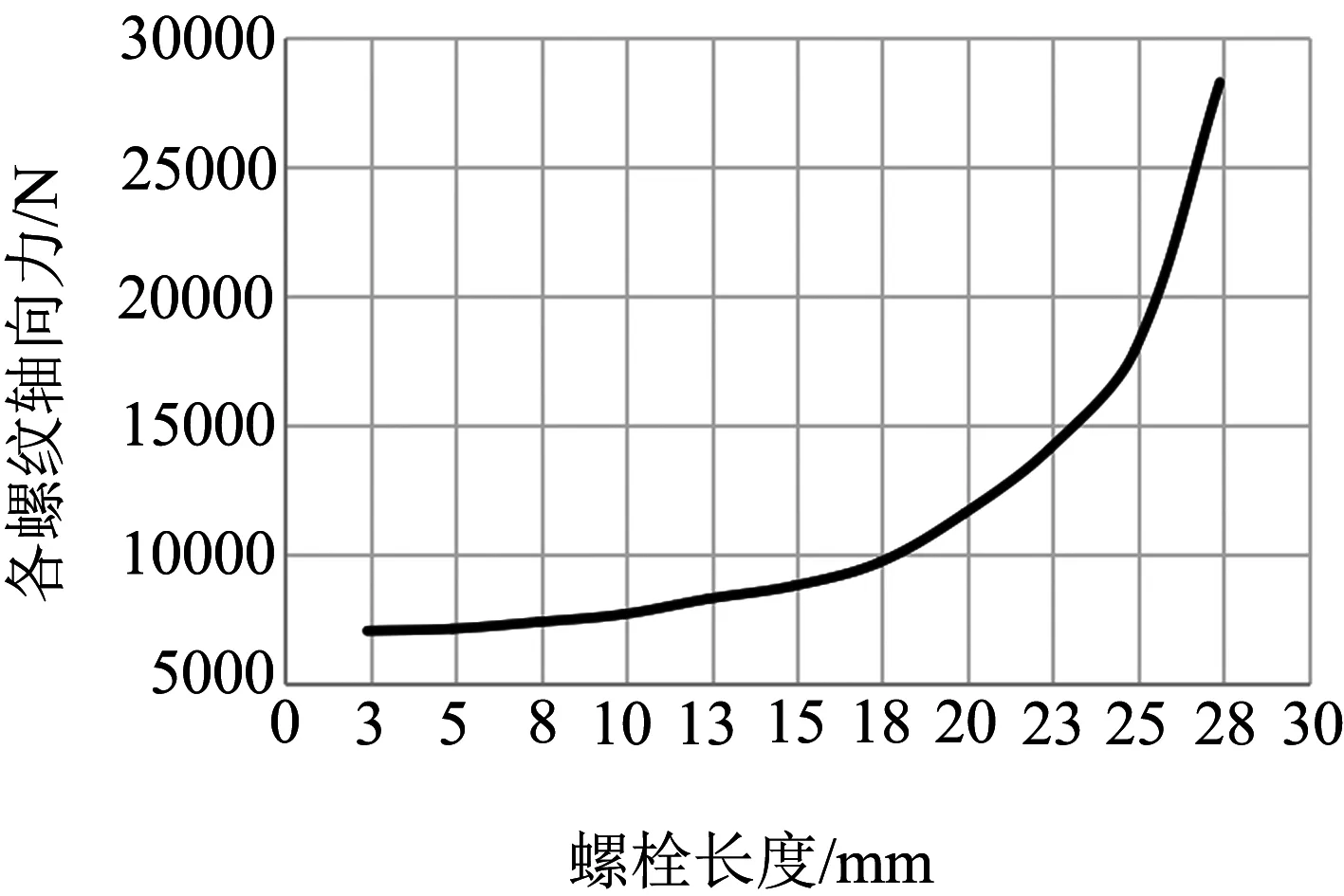

图6为各螺纹的轴向力曲线,即由每个螺纹单独承担的轴向力绘制的曲线.与螺栓整体分析的轴向力曲线规律有所不同,各螺纹的轴向力曲线基本符合双曲函数,并非抛物线.

图6 各螺纹的轴向力曲线

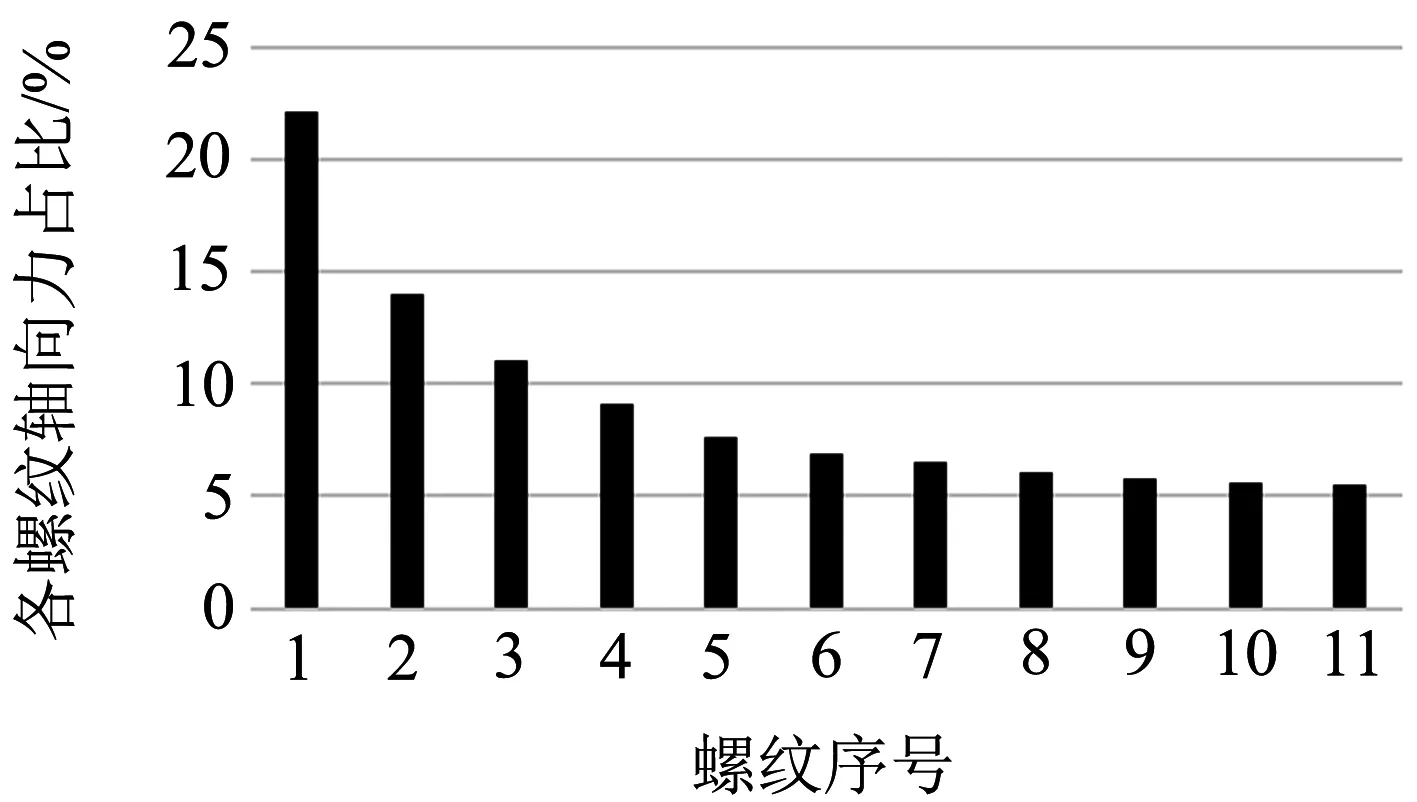

图7为各螺纹轴向力占比柱状图.本螺栓共11个工作螺纹,第一工作螺纹承担总载荷的22.11%;第二工作螺纹承担总载荷的13.98%;第三工作螺纹承担总载荷的11.02%;依次递减至最后工作螺纹为5.51%.

图7 各螺纹轴向力占比柱状图

4 螺纹连接的应力分布

螺纹连接结构的受力是由螺纹面之间的正压力提供的,大部分螺纹与螺纹之间的接触面在工作时是密贴的,但也有少量可能产生相对滑动,甚至还可能有个别的螺纹面相互会脱开.各螺纹间的接触状态与螺栓材质的特性、螺纹结构的刚度以及螺纹间的摩擦情况有关,需要由螺纹连接的接触问题计算来确定.螺栓各部分在工作时的变形和应力状态也是从这个接触问题计算派生出来的[9].

图8为螺栓在同时受预紧力和工作载荷作用下的螺纹连接剖面应力云图.由图8可知,在螺纹接触的第一接触面根部出现了应力集中现象,其应力值远高于螺栓其他部位的应力.通过对轴向力的研究可以发现,第一工作螺纹的受力是最大的,加上存在几何形状突变,导致其根部出现了高应力集中.

图8 螺纹连接剖面应力云图

由图8还可看出,在各螺纹的接触面根部,虽然都产生应力集中,但从第一工作螺纹往下应力值衰减得很快,这是因为各螺纹根部的几何形状突变是完全一样的,而且计算表明,各螺纹接触面之间的接触关系在工作载荷作用下也都是一样的,相互没有什么不同,所以螺纹根部的应力值主要取决于那里轴向力的大小.这个问题在下面图10中有比较直观的描述.图9为被连接件螺纹剖面应力云图.从图9可以发现,在螺纹连接的同一个部位,螺栓螺纹上产生的应力要比被连接件螺纹大,因此,在设计时螺栓应选用比被连接件更好的材质.

由图9还可看出,被连接件的应力分布规律与螺栓略有不同.对于螺栓,沿着工作螺纹,从上到下应力分布是单调的,越靠近端部,应力值越小;而对于被连接件,却在端部螺纹处出现了应力增大现象.对螺栓和被连接件在接触螺纹部位的应力状态,下面将结合图10和图11做进一步的分析.

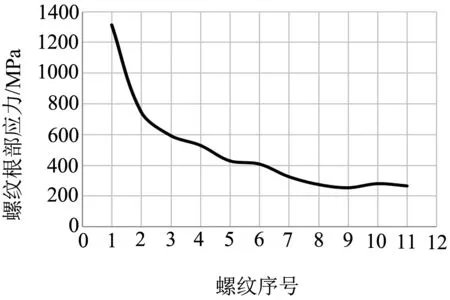

螺栓各螺纹根部的应力曲线如图10所示,从1号~11号分别对应从第一工作螺纹到最后一个螺纹.各螺纹根部的应力分布规律与其轴向力规律基本相同,螺纹承担的轴向力越多,其应力值也相应的越大.第一工作螺纹根部应力值为1312MPa,第二工作螺纹根部应力值为745 MPa,应力衰减约43%,衰减速度快,与前文曲线规律相符.

图10 螺栓各螺纹根部的应力曲线

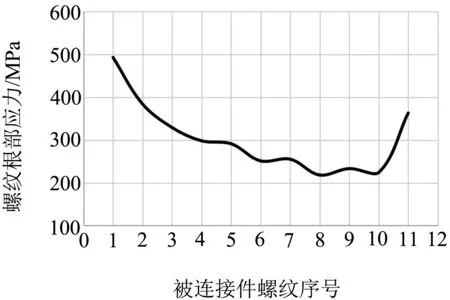

图11为被连接件各螺纹根部的应力曲线.比较图10与图11可以发现,除11号螺纹外,被连接件的其余螺纹的应力分布规律大体与螺栓螺纹相同,与螺栓上应力大的螺纹相接触的被连接件的螺纹,应力同样也大.但被连接件的11号螺纹处出现了应力反弹,其应力值363 MPa,略小于2号螺纹的384 MPa,分析原因与螺纹受拉产生的切向位移有关.另外,被连接件上最高应力为493MPa,产生在与螺栓的第一工作螺纹相对应的被连接件螺纹部位,尽管该应力值远低于螺栓相应的螺纹应力,但对被连接件的结构设计仍具有重要的意义.

图11 被连接件各螺纹根部的应力曲线

5 结论

(1)本文应用有限元法,按三维有摩擦接触模型对螺纹连接结构进行了仿真计算.计算结果表明,各螺纹所受工作载荷很不均匀,螺纹连接处轴向力曲线可用过原点的一元二次方程进行拟合;各螺纹承担的轴向力曲线可用双曲函数进行拟合;

(2)在螺纹分析问题中,网格尺寸对螺纹的受力有不可忽略的影响.对复杂结构进行有限元分析时,单元易出现应力奇异问题,导致随着网格的不断加密,应力越来越大.这时可以通过对比采用不同单元尺寸的模型计算结果,选择最佳的单元尺寸;

(3)螺纹连接的最大应力,对螺栓部分产生在螺栓的第一工作螺纹根部,对被连接件产生在与上述螺栓螺纹接触的相应螺纹根部.螺栓和被连接件螺纹的应力分布规律与各螺纹轴向力规律相似,都可近似为双曲函数.本文的研究结果对设计和使用螺纹连接具有一定的指导意义和参考价值.