钛合金切削润滑研究现状与发展趋势*

2021-05-21司丽娜张晨辉

杨 晔 司丽娜 张晨辉

(1.北方工业大学机械与材料工程学院 北京 100144;2.清华大学机械工程系 北京 100084)

钛合金具有比强度高、抗腐蚀性强、耐高温以及生物相容性好等优点,在航空航天、生物医疗等领域具有重要应用。未来20年,钛合金将逐步取代铝合金成为飞机制造中的主要材料,如起落架、涡轮叶片等重要部件均采用钛合金,钛合金占F22战斗机机体结构质量的40%,C919大飞机每架约需钛合金紧固件20万件。钛合金用量占比已成为衡量飞机先进程度的重要标志之一。然而,钛合金导热性差、化学活性高,导致加工、润滑困难,进而制约了其加工效率与质量的提高。钛合金高速切削时,往往存在切削温度过高、黏刀现象严重、刀具磨损剧烈、加工表面质量差等问题。因此,改善切削界面的摩擦状态,实现有效的冷却润滑,是提高钛合金切削性能的关键途径。

切削液的施加可显著降低切削区温度:一方面,切削液通过良好的润滑作用减小刀-屑、刀-工界面的摩擦,降低热量的产生;另一方面,切削液通过对流换热及汽化作用,使切削热从刀具、切屑、工件处传导出去。高性能冷却润滑切削液是减小刀具磨损、提高加工效率及表面质量、降低加工成本的重要条件。然而,适用于钢、铁及铝合金等加工的传统切削液并没有在钛合金加工中表现出较好的润滑效果,适用于大部分金属的油基润滑剂(如矿物油、植物油及润滑脂)对钛合金几乎没有效果[1-3],很难实现有效润滑。此外,传统切削通过浇注方式大量供给切削液来改善切削冷却润滑条件,延长刀具寿命。但浇注式供给切削液带来了日益严峻的环境问题,增加了加工和处理成本,且对工人健康产生危害。

研究适用于钛合金加工的高效水基润滑介质体系,提高加工表面的摩擦性能,是降低钛合金切削温度、提高加工效率与质量的关键。随着绿色制造、绿色润滑越来越受到产业界和科学界的重视,切削液的环境友好性成为高性能切削液体系设计的重要考虑指标。本文作者首先介绍钛合金切削润滑的研究现状,详细阐述钛合金切削润滑的难点及目前研究的不足,然后探讨适用于钛合金的高性能切削润滑研究需要突破的重点方向,其意义在于为面向钛合金加工的高性能切削液体系的研制提供借鉴。

1 钛合金切削润滑研究现状

虽然钛合金具有众多优异的性能,但却是典型的难加工材料,为降低切削区的高温,减少钛合金在刀具表面的黏着,延长刀具寿命,提高加工效率,除了按照加工条件选择合理的刀具材料、工艺参数和加工用量外,还应进行有效的冷却和润滑。

1.1 钛合金摩擦磨损及难加工性质

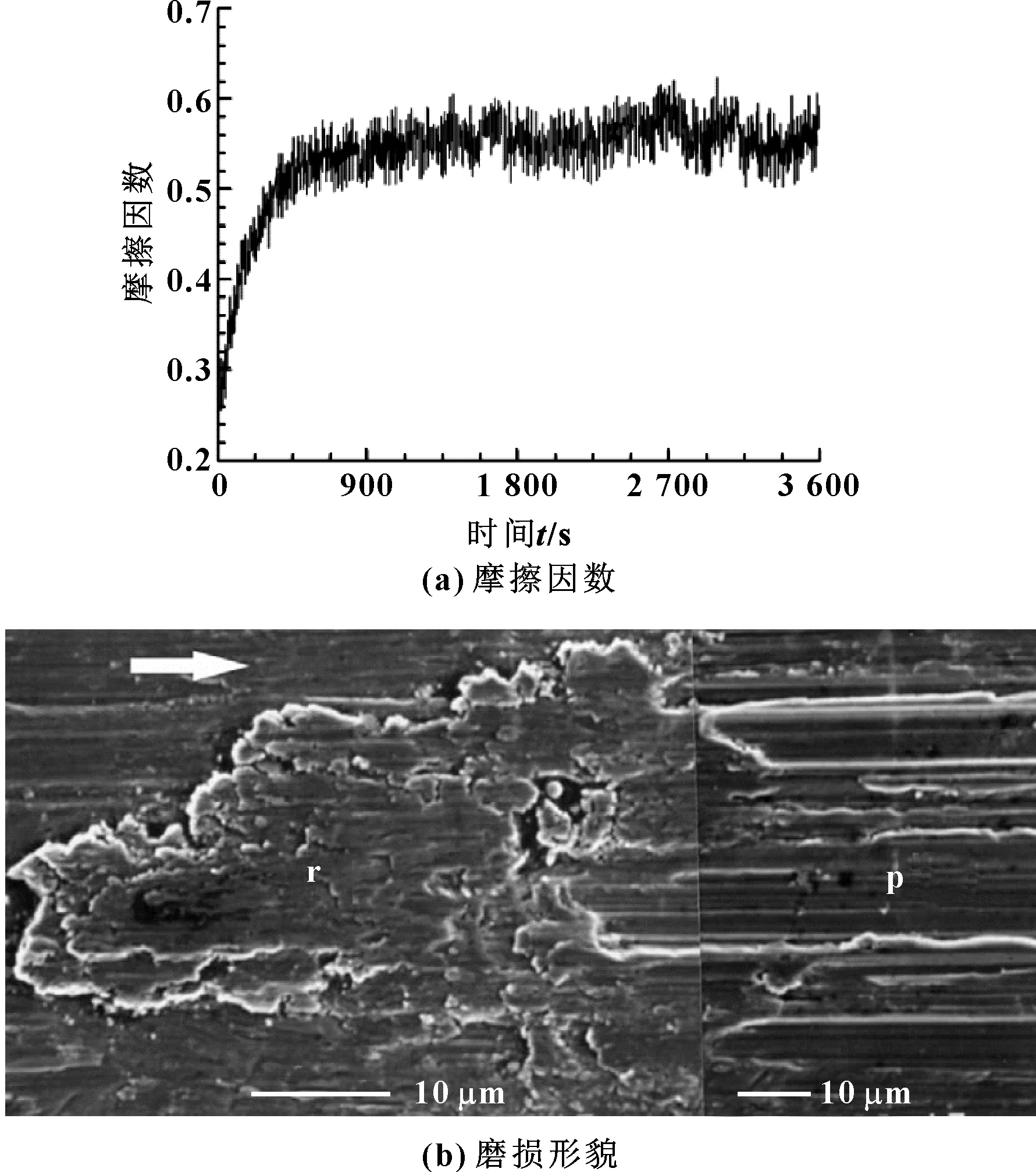

钛的各种合金化学成分及物理性质差别很大,但摩擦学性质均很差[4-5],在大多数工程材料(无论是金属、陶瓷还是聚合物)表面上滑动时都会出现严重的黏着磨损,摩擦因数高,波动大,导致擦伤或胶合[4,6-8]。如图1所示,Ti-6Al-4V与一个WC球在空气中对磨,整个测试过程中摩擦因数在0.5以上,波动一直很大,这是由于摩擦过程中出现的黏滑现象导致[9-10]。黏滑现象和钛强烈的黏附特性相关:起初,随着黏着结点的增长,剪切应力增加,真实接触面积随之增加,两个表面保持黏着接触;当剪切力超过黏着强度时,黏着结点发生断裂,两表面迅速滑移;黏滑过程不停地重复,导致摩擦因数出现很大的波动。由钛合金表面磨痕的微观形貌图可看到由犁沟效应所致的较深沟槽(图1中的p处)和大块的黏着点(图1中的r处),证明了摩擦力的波动原因。QU等[6]研究了2种不同钛合金在不锈钢、铝、聚四氟乙烯、氮化硅陶瓷4种摩擦副表面分别以0.3、1.0 m/s的速度滑动时的摩擦和磨损情况,发现除聚四氟乙烯外,摩擦因数均大于0.30,磨损率由高到低为铝、氮化硅、钢。虽然氮化硅的硬度高于钢,但是磨损却很大。XRD和EDS分析结果表明,陶瓷和钛合金之间发生了摩擦化学反应,反应产物粘附在陶瓷表面,降低了接触区的强度从而导致高的磨损速率。

图1 Ti-6Al-4V在WC表面滑动时的摩擦因数及磨损形貌[6]

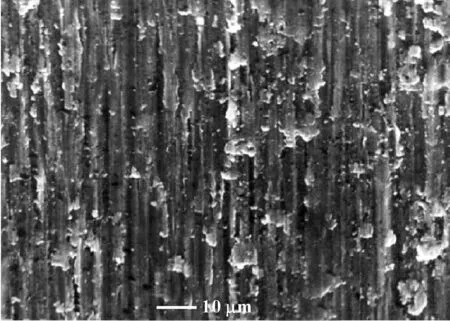

许多滑动表面通过加入润滑剂来减小摩擦和磨损。然而,研究表明传统的润滑剂(如矿物油、植物油及润滑脂)虽可用于大部分金属的润滑,但是对钛合金几乎没有效果[11]。DUTT和SEHGAL[1]研究了Ti-6Al-4V合金/EN-3滑动摩擦副在商用润滑油hydrol-68润滑条件下的摩擦磨损特点,发现随着滑动速度增加,钛合金的磨损率略下降,但是有明显的材料转移,磨损机制为三体磨粒磨损和疲劳磨损。CHENG等[2]使用SRV摩擦磨损实验机研究了TC4钛合金在液体石蜡润滑下的摩擦磨损规律,发现不同速度(0.02~0.08 m/s)和载荷(20~100 N)下摩擦因数均高于0.40,且波动剧烈,钛合金磨损严重,机制为塑性变形和材料剥落。WANG等[3]将分子修饰的纳米Cu-DTP颗粒加入到菜籽油中,研究其对TC4/AISI52100钢摩擦副的润滑性能,发现当载荷高于100 N时,无论是纯菜籽油,还是添加了1%质量分数的纳米颗粒,摩擦实验均很难进行,体系润滑失效。钛合金不仅在纯滑动时难润滑,即使在有滑滚比的条件下黏着磨损依然严重。例如,通过轮盘实验机,在滑滚比为0.1的情况下,DONG和BELL[12]研究了Ti-6Al-4V圆盘与钢盘在润滑油润滑条件下的摩擦磨损。实验结果表明,Ti-6Al-4V表面的磨损速率高达2.76×10-6g/m,出现无数的黏着坑及深深的犁沟凹槽(如图2所示),是典型的黏着磨损。钛合金表面很差的抗磨性与其很容易转移到对偶钢材料表面及转移材料强烈的黏着特性相关。此外,润滑剂分子不易在钛及其氧化层表面有效地吸附,接触区的高温及钛合金很低的导热系数也增加了润滑剂失效问题,粗糙峰闪点温度高,黏着节点增长迅速,很多边界润滑剂与表面发生脱附[13]。

图2 油润滑条件下Ti-6Al-4V表面磨损形貌[12]

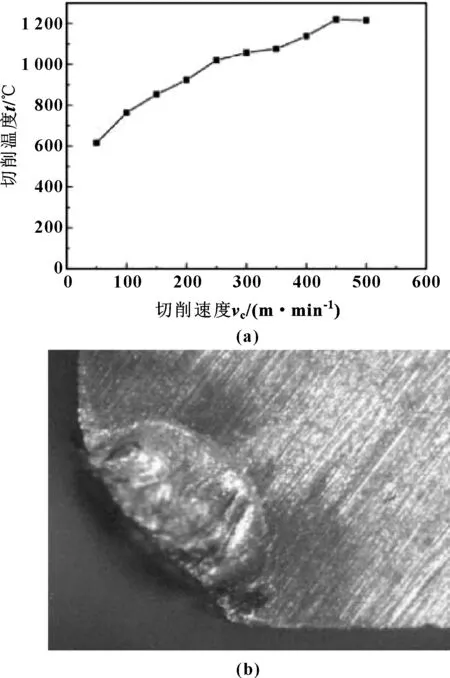

钛合金极差的摩擦学性质,极易在对偶摩擦副表面产生黏着,传统润滑剂很难实现有效的润滑,导致了钛合金加工刀具极易磨损,加工效率低。使用硬质合金刀具加工钛合金时,切削速度超过60 m/min时,加工过程就会变得困难;切削速度大于100 m/min,即进入高速切削范围[14],加工工况恶劣,刀具急剧磨损。EZUGWU[15]给出了硬质合金刀具切削钛合金时,切削温度随切削速度的变化曲线及前刀面的磨损形貌(见图3)。随着切削速度增大,切削温度显著升高,即使施加切削液,在速度为500 m/min时,切削区温度高达1 200 ℃,刀尖受热效应影响严重,在切削几秒钟后便失效。

图3 钛合金切削温度随切削速度变化(a)及500 m/min时前刀面磨损形貌(b)[15]

1.2 钛合金切削中的润滑问题研究

针对钛合金的难加工性,国内外学者提出了各种新型的冷却润滑方式,并对其微观机制进行了研究,如氮气介质[16-17]、低温空气润滑[18-20]、水蒸气润滑[21-22]等。这些研究取得了一定的理论成果,但新型冷却系统工艺复杂,成本很高,因而目前研究尚处在实验室阶段,很少在实际生产加工中应用。通过施加切削液进行冷却和润滑仍然是最有效、最实用的方式[23-24]。

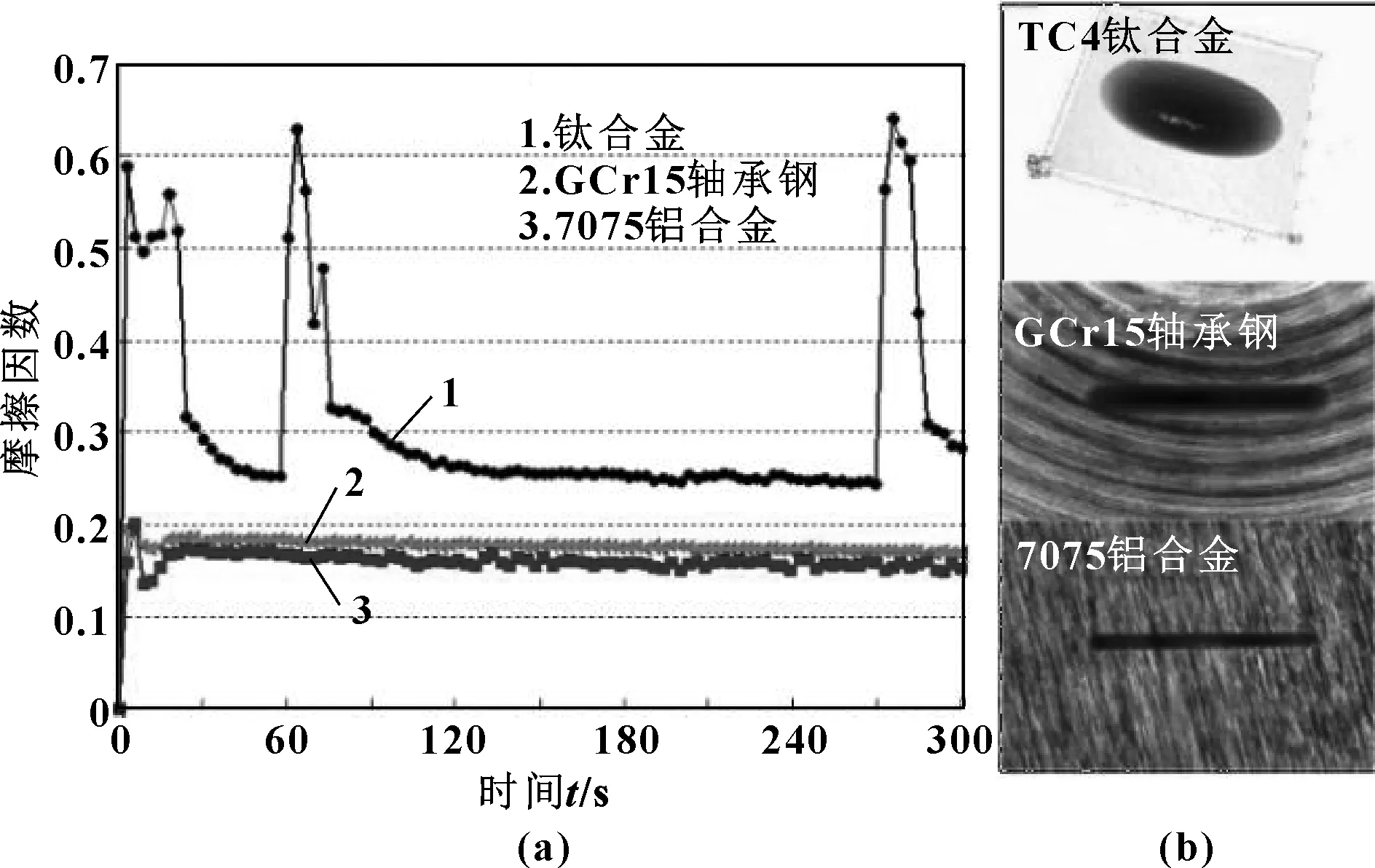

切削液的润滑作用可以减轻刀-屑、刀-工界面的摩擦,降低切削力和切削功率,从而减少发热、抑制积屑瘤的增长、减轻刀具磨损、改善已加工表面质量。从切削液的润滑作用机制的角度来看,切削液的组分和金属表面的物理化学状态决定了切削液分子在金属表面的润湿和吸附性能,进而影响润滑和摩擦状态。目前切削液的开发和制备试图实现对各种工件材料和加工工艺的普适性,但实质上切削液的作用效果与添加剂分子在切削区的摩擦表面上生成的边界膜的结构和性质有着密切关系,这也就表明切削液的润滑效果与工件材料的理化性质密切相关。国内某航空制造企业在用一款进口高端商用乳化液润滑钛合金、钢、铝合金3种材料时的摩擦因数曲线及磨损表面形貌如图4所示。商用乳液在钛合金表面的摩擦因数远高于钢、铝合金,摩擦过程不稳定,摩擦因数波动很大,磨损很严重。这说明现有的适用于钢、铝的商用切削液不能对钛合金实现有效的润滑。因此,每种金属都有某种最佳的切削液对应,切削过程中,只有当金属和切削液的成分之间相互匹配时,才能实现最佳的切削效率和加工质量。

图4 某商用乳液润滑钛合金、轴承钢、铝合金时的摩擦因数曲线(a)和磨损表面形貌(b)

1.3 钛合金切削的水基润滑研究

目前的油基切削液对钛合金润滑效果差,且冷却性能不佳。相比油基切削液,水基切削液中水含量高达95%(质量分数)以上,功能添加剂的含量控制在5%(质量分数)以内[25],具有优异的冷却性能,且可通过添加适当的润滑和极压抗磨添加剂实现高性能切削润滑效果[26]。相比基础油,水基润滑液冷却性能优异,可减轻热效应的影响,对导热系数极低的钛合金润滑是很好的选择。水基切削液中的润滑添加剂可形成流体动压膜或者吸附膜,提高水的成膜能力,常规条件下减少摩擦磨损;在高温高压条件下,润滑添加剂失效时,极压添加剂可通过和表面相互作用形成化学反应膜或吸附膜,隔离摩擦副表面,防止直接接触,实现有效润滑。

国内外学者对于添加剂的研发,大多基于钢或铝合金等常用的金属摩擦副材料,对于钛合金的添加剂研究比较有限,且由于钛合金极差的摩擦学性质,对钛合金具有润滑作用的润滑介质研究还不充分。目前,学者们也研发了一些水溶性添加剂,以提高水溶液对钛合金的润滑性能。上海交通大学的WU等[27]研究了3种不同水溶液——MoDDP、月桂酸二乙醇酰胺及其硼酸酯水溶液对钛合金/硬质合金体系的润滑性能,发现MoDDP没有任何润滑作用,另外2种润滑液在摩擦过程中可生成多种钛的氧化物,具有很好的减摩抗磨性,对扩散和黏附有很大影响。CHEN等[28]研究了Na+、K+、Ca2+和Ba2+离子对TC4钛合金钻孔过程的影响,实验证明含有Ba2+离子的复合物润滑性能最优,摩擦过程中发生氧化反应生成BaTiO3起到润滑抗磨作用。清华大学张晨辉团队研究发现壬基酚聚氧乙烯醚磷酸酯在质量分数为5%时即可对钛合金形成高效润滑,甚至优于商用乳化液,原因是磷酸酯可在钛合金表面发生摩擦化学反应,生成P-O-Ti共价键,起到润滑抗磨作用[29]。同时还发现一些具有较高分子极性的合成酯,如蓖麻油磺酸酯,也可在钛合金表面有效吸附起到润滑作用[30]。

初步的钛合金水基润滑研究已表明,水基润滑剂可大幅改善钛合金切削润滑状态,有望成为未来高性能钛合金切削液体系设计的解决方案。但目前关于水基润滑剂的研究大多是探索或合成一种添加剂,而并没有对添加剂的作用规律进行系统研究,使用的摩擦副多为钛合金/钢或钛合金/铝,对钛合金/硬质合金体系具有突出润滑抗磨效果的添加剂种类非常少,对钛合金的润滑机制研究也尚不深入,能够在钛合金表面高强度吸附的水溶性润滑剂分子结构特性尚不清晰,润滑剂对于钛合金的减摩抗磨作用机制研究尚不充分。这些都阻碍了高性能钛合金水基润滑体系的设计与研发。

水基切削液在使用过程中pH值通常为8.0~10.0,以防止腐蚀工件和机床,避免细菌侵扰。为维持pH值稳定,切削液中需要具有一定的碱储备值,以中和酸性物质。因此,对于水基切削液中需要加入有机碱来调节溶液的pH值。清华大学张晨辉课题组[31]发现,亲水性胺的加入会使太古油溶液对于钛合金的润滑性能下降甚至消失,需要使用含长碳链的疏水性胺进行pH值调节实现润滑协同。其他功能添加剂的加入,也会对体系的润滑性能产生影响,因此各种添加剂复配后的作用机制需要系统深入研究。

2 钛合金切削水基润滑研究的发展趋势

目前,水基润滑在高性能钛合金切削液的研究中已体现出巨大潜能,但针对实际钛合金加工条件,还需要深入探究更多与之适配的高效水基润滑添加剂。考虑到当前的环保要求,将水基切削液与微量润滑技术相结合,是未来水基切削液研究的发展新方向;同时,对水基微量润滑体系实施纳米颗粒增强,也是进一步提升润滑效果的新方法。

2.1 钛合金切削的水基微量润滑研究

国内外学者对于MQL的研究,集中在微量润滑系统设计与应用[32-33]、加工工艺参数的研究优化[34-35]、雾粒特性及喷嘴位置设计[36-38]等方面。然而,这些试验研究,并没有揭示MQL冷却润滑增效的根本原因。在微量润滑剂润滑能力方面,现有研究多采用机床加工试验研究方法,在磨削[39-40]、钻削[41]等工艺中,评价不同润滑剂的切削性能。RAHIM和SASAHARA[41]采用微量润滑的方式钻削钛合金Ti-6Al-4V,润滑介质选取棕榈油和合成酯,对比测试其润滑性能。结果表明,使用MQL棕榈油刀具磨损率最低,钻削轴向力最低,有效降低切削温度,其冷却润滑效果优于合成酯。因为MQL棕榈油中脂肪酸在结构上具有比合成酯更长的碳链长度,可形成高强度的润滑油膜。WERDA等[42]研究了基础油性能对于加工表面质量的影响,选择合成酯和脂肪醇2种介质,发现合成酯润滑性能优于脂肪醇,所得加工表面质量更高。TAI等[43]选择了9种商业MQL润滑剂,在钻孔和攻丝试验中对比了润滑性能,结果表明,由于低黏度的润滑剂流体具有较高的润湿性(接触角小),较高的雾粒浓度和较大的雾粒直径,可降低表面粗糙度和提升钻孔精度,还可以降低能量损耗。因此在该试验条件下,使用低黏度的MQL润滑剂可在较低的切削能耗下得到较好的钻孔质量。

现有MQL润滑剂的研究,大多采用植物基润滑油,但油基润滑散热性差,无法满足钛合金高速加工的需求,而水溶性润滑剂作为MQL润滑介质的研究较少[44]。GAJRANI等[45]合成了一款植物油基环保乳化液,通过微量润滑的方式用于AISI H-13 钢的车削中,并对微量润滑加工参数进行了优化。研究表明,相比干切削和切削液浇注式润滑,使用所研发的环保乳化液MQL加工,切削力、进给力、摩擦因数以及工件表面粗糙度均有大幅度改善。KUMAR等[46]研究发现一种商用切削液可降低Ti-6Al-4V MQL铣削时的切削力,与其对钛合金优异的润滑特性相关。ANAND等[47]将一种稀释后的可溶性切削油用于钛合金微量润滑加工中,相比浇注式,使用MQL的施加方式,刀-屑界面的摩擦因数显著降低,切削力、刀具寿命和前刀面材料黏着也有所改善。ALI等[48]研究了十二烷基苯磺酸钠(SDBS)对含有水溶性Al2O3颗粒的纳米流体MQL车削Ti-6Al-4V时的影响,证明加入SDBS可提高加工表面质量,降低刀具磨损。由于钛合金摩擦性能差、难润滑,微量润滑由于润滑剂用量少,润滑效果有待提升,因此将水基切削液与微量润滑技术相结合,需要深入研究微量润滑条件下,水溶性润滑剂的分子结构特性与钛合金表面的作用规律,提高钛合金水基MQL润滑效果。

2.2 钛合金切削的纳米颗粒增效研究

一种润滑主剂在钛合金加工中往往性能不足,需要添加辅助润滑介质与功能添加剂来完善润滑体系的综合性能。纳米粒子尺寸小、比表面积大、化学活性高,这些性能赋予了它极好的导热性以及摩擦学特性。在体积含量相同条件下,纳米级颗粒的表面积和热容量要远大于毫米级或微米级的固体粒子,因此纳米流体的导热性能得到大幅度提升。纳米颗粒增加了润滑液的热交换性能,起到强化换热、降低切削区温度的作用[49]。此外,纳米颗粒还拥有极好的减摩抗磨特性和较高的承载能力,因此可进一步提高润滑液的摩擦学性能。将纳米颗粒加入到水基切削液中制备纳米流体(Nanofluids),借助纳米颗粒强大的散热能力和减摩抗磨的摩擦学特性,可显著提高机械加工(如钻削、铣削、磨削和车削)的性能参数[50-52]。

SMITH等[53]将氧化石墨加入到半合成切削液中加工低碳钢,相比干切削,刀具磨损降低了74%,切削温度降低了50%。吴超等人[54]制备了一种含MoS2的水基切削液,将该切削液用于45钢的切削实验中,发现MoS2可以降低切削力,减少切削变形,提高金属加工质量。MOURA等[55]在Ti-6Al-4V合金的切削过程中,发现使用添加MoS2的切削液可以达到降低切削力和刀具磨损,提高刀具寿命和钛合金表面加工质量的目的。但对钛合金润滑具有增强效应的纳米颗粒,尤其可以良好分散在水基切削液中的纳米颗粒还缺乏研究,润滑效果与润滑机制有待揭示。此外,在有限的空间约束下,纳米颗粒(形状、大小、性质)与基础液特性(分子结构、亲疏水性、饱和脂肪酸含量等)、刀具、工件材料的匹配关系会对润滑冷却机制产生影响,尤其水溶性纳米颗粒润滑成膜机制及影响因素还有待研究。

在微量润滑条件下,添加适量的纳米颗粒可增强切削液性能。微量润滑由于润滑剂用量少,其冷却、润滑效果尚需提升,而纳米颗粒具有强化换热能力和优异的摩擦学特性,用于微量润滑系统中提高冷却和润滑效果。纳米流体微量润滑(nMQL)是对微量润滑的升级与强化,在微量润滑的基础上添加适量的纳米粒子,与高压气体混合雾化后经喷嘴以微液滴的形式喷射到切削区[56],可起润滑和减摩抗磨的作用。国内外不少专家已研究纳米流体MQL加工工艺[42,44,50,52.57-62],归纳起来,大都用了大豆油、花生油、玉米油、菜籽油、棕榈油、蓖麻油、葵花油等作为微量润滑基础油,用金刚石、MoS2、CNTs、ZrO2、SiO2和Al2O3等纳米粒子作为流体的添加剂,以航空铝合金7050-T7451、高强度钢PCrNi2MoVa 等作为加工对象,可有效降低切削力、提高表面质量,从而提高了加工性能,解决切削温度高、刀具磨损快的问题,同时绿色环保无污染。

虽然学者们在纳米流体微量润滑方面的研究取得了很大成果,但大多针对不锈钢、铝合金等材料的加工,对于钛合金的研究还远未充分,也不够系统深入,尤其是在纳米颗粒的形状、尺寸、表面特性等参数对润滑性能的影响规律以及与水溶性基础液的匹配性问题的研究方面,还需要探索更多与之适配的纳米颗粒以及深入探究纳米流体在切削区的冷却和润滑机制。

3 结束语

长期以来,钛合金零部件的加工工艺性能很大程度上受到了切削润滑条件不佳的制约,导致为了获得满足设计要求的加工质量,必须大幅牺牲加工效率,而相关研究表明适用于钢、铝等常见金属切削加工的高性能切削液对钛合金却不能表现出良好的性能。因此,亟需研发适合于钛合金加工的高性能切削液。目前已有的钛合金切削润滑研究已初步表明以水基润滑剂为基础的润滑体系对钛合金表现出了优异的性能。未来可探索更多与钛合金适配的高效水基润滑添加剂,并结合纳米颗粒增效作用与微量润滑技术,为高性能钛合金切削液体系设计以及绿色环保的切削液供给技术提供解决方案。