球-环接触摩擦力测量系统的研制*

2021-05-21李桂枝白清华荆兆刚栗心明

李桂枝 白清华 荆兆刚 郭 峰 杨 萍 栗心明

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

滚动轴承是机械装备常用零件之一,广泛应用于普通旋转机械、航空发动机、精密机床等[1]。滚动体与滚道之间的接触是一种典型的高副点接触,常因润 滑不良而导致轴承损伤甚至失效。因此,探索不同工况下滚动轴承的润滑性能尤为重要。摩擦因数作为评价滚动轴承润滑性能的一个重要指标,受到了研究者的广泛重视并做了大量的研究。MERRITT[2]最先设计了圆盘试验机研究线接触润滑中两表面之间的摩擦因数。SMITH[3]设计了斜交圆盘试验机,通过改变上下圆盘轴线之间的角度,实现不同滑滚比条件下的试验测量,揭示了在不同的环境温度、载荷和卷吸速度下,摩擦因数随滑动速度的变化规律。CROOK[4]设计了四盘试验机来测量滚动点附近的摩擦因数,得出试验确定的摩擦因数与理论计算值之间存在许多定性相似性。钱林茂等[5]研制了自适应微摩擦综合测试仪,可精确测量毫牛量级的摩擦力。MARTINI等[6]在WAM4试验机上测得了弹流摩擦因数,并对减小摩擦因数的3种方法进行了研究。目前为止,国内外测量摩擦因数比较普遍的仪器主要有德国的SRV系列多功能摩擦磨损试验机、美国UMT多功能摩擦磨损测试仪器[7]以及不同形式的球盘接触试验机。

滚动轴承在实际运行过程中,由于滚动体的打滑以及微观滑动的存在,所以并不是做纯滚运动。尹昌磊等[8]对Newton流体和Ree-Eyring流体线接触问题进行了数值分析,结果表明在等温条件下摩擦因数随着滑滚比的增大而增大;在考虑热效应条件下,摩擦因数随着滑滚比增大出现了先增大后减小的现象。刘焜等人[9]针对大滑滚比工况下的摩擦因数进行了试验,得到了一系列摩擦曲线,结果表明在大滑滚比下摩擦因数受滑滚比的影响很小。段俊杰和张德坤[10]使用NGY-6纳米润滑膜测量仪研究了点接触低速轻载时的滑滚特性,结果表明摩擦因数随着滑滚比的增大逐渐增大后趋于平缓。ZHANG等[11]提出了一种研究线接触滑滚条件下摩擦力的数值方法,研究了载荷、卷吸速度、表面粗糙度和滑滚比对摩擦因数的影响。杨萍[12]使用球-盘点接触光干涉润滑油膜与摩擦力测量装置研究了不同润滑剂结构的弹流油膜摩擦特性,探索油膜摩擦特性与分子结构的依赖关系。ZHAO等[13]建立了考虑边界滑移和传热耦合影响的数值模型,研究了大滑滚比条件下弹流润滑问题。以上的试验研究多集中于球-盘接触或盘-盘接触,而实际轴承中滚动体与内外滚道之间为球-环接触,并且球-盘接触时其离心力为水平方向,与实际轴承运转时离心力方向是不一致的。ZHANG等[14]设计了球-环接触润滑膜厚试验装置,但是无法测量摩擦力。因此,本文作者设计了球-环接触润滑油摩擦力测量系统,更加真实地模拟了滚动轴承运转方式。文中对其结构和原理进行了介绍,并通过试验来验证测量装置的准确性。

1 测量结构

1.1 测量装置结构

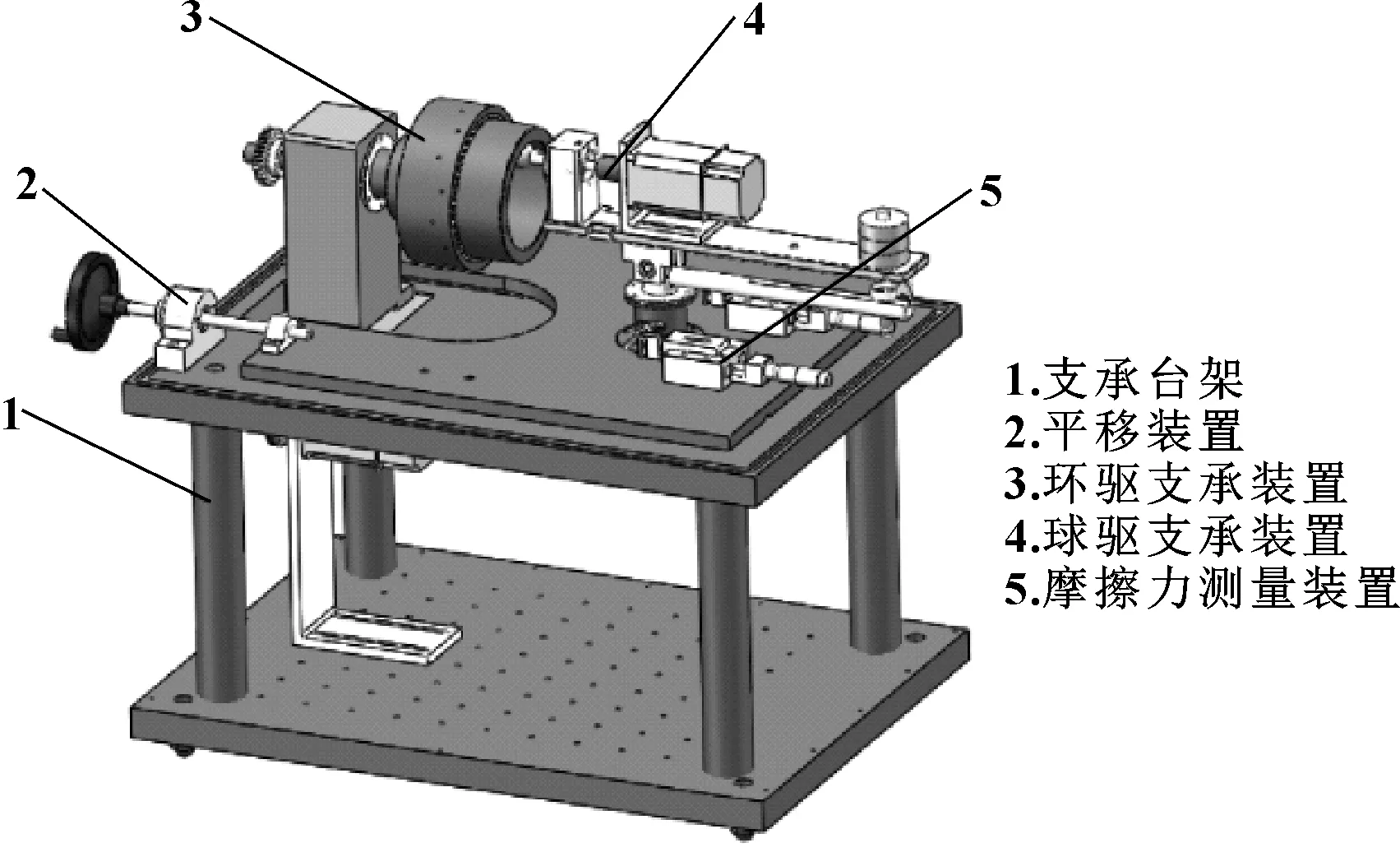

球-环接触润滑油摩擦力测量系统可以模拟滚动轴承中滚动体与轴承外圈之间的接触,通过调节球和环的转速可以测得不同滑滚比下的摩擦力。测量装置整体结构如图1所示,主要包括支承台架、平移装置、环驱支承装置、球驱支承装置、摩擦力测量装置5部分。

支承台架起到支承和固定试验台各个零部件的作用,由上下底板和4根立柱组成。平移装置主要由平移板以及铺在上底板的导轨组成,平移装置可以带动球驱支承装置和摩擦力测量装置左右平移。试验过程中,钢环滚道内侧会被划伤,出现划痕,这时可以通过手轮的转动改变钢球与钢环的接触位置。环驱支承装置起到支承和驱动钢环回转的作用,伺服电机通过带轮带动钢环卡盘转动进而驱动钢环做回转运动,通过PC上位机调节脉冲参数可以实现对钢环速度的精确控制。球驱支承装置起到支承和驱动钢球回转的作用,主要由伺服电机、钢球、支承座、加载板等组成,伺服电机通过球轴带动钢球旋转。对加载板末端施加载荷,载荷通过加载板传递到钢环与钢球接触位置,实现加载过程。摩擦力测量装置起到对试验过程的摩擦力采集的作用,主要由一对传感器和一对位移台组成。

图1 试验仪器整体结构

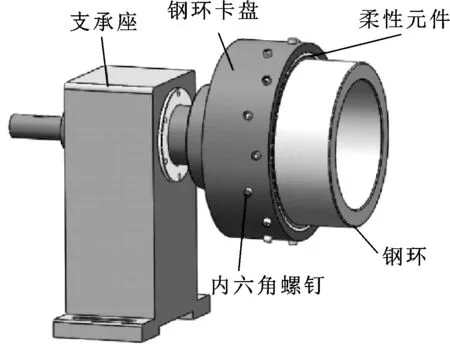

环驱支承装置还涉及到环的装夹和调平问题,如图2所示,主要零件有支承座、钢环卡盘、内六角螺钉、钢环和柔性元件。钢环装夹过程就是将钢环放入钢环卡盘内,然后通过拧紧均匀分布在钢环卡盘上的两列内六角螺钉实现其装夹固定。当钢环固定微紧以后,再通过千分表完成对钢环同轴度和跳动度调整。具体步骤为:将千分表侧头定位于钢环内表面,然后给钢环一初速度使其做回转运动;通过观察千分表指针的摆动,来调节分布在钢环卡盘上的内六角螺钉,从而保证钢环与钢环卡盘的同轴。

图2 环驱支承装置

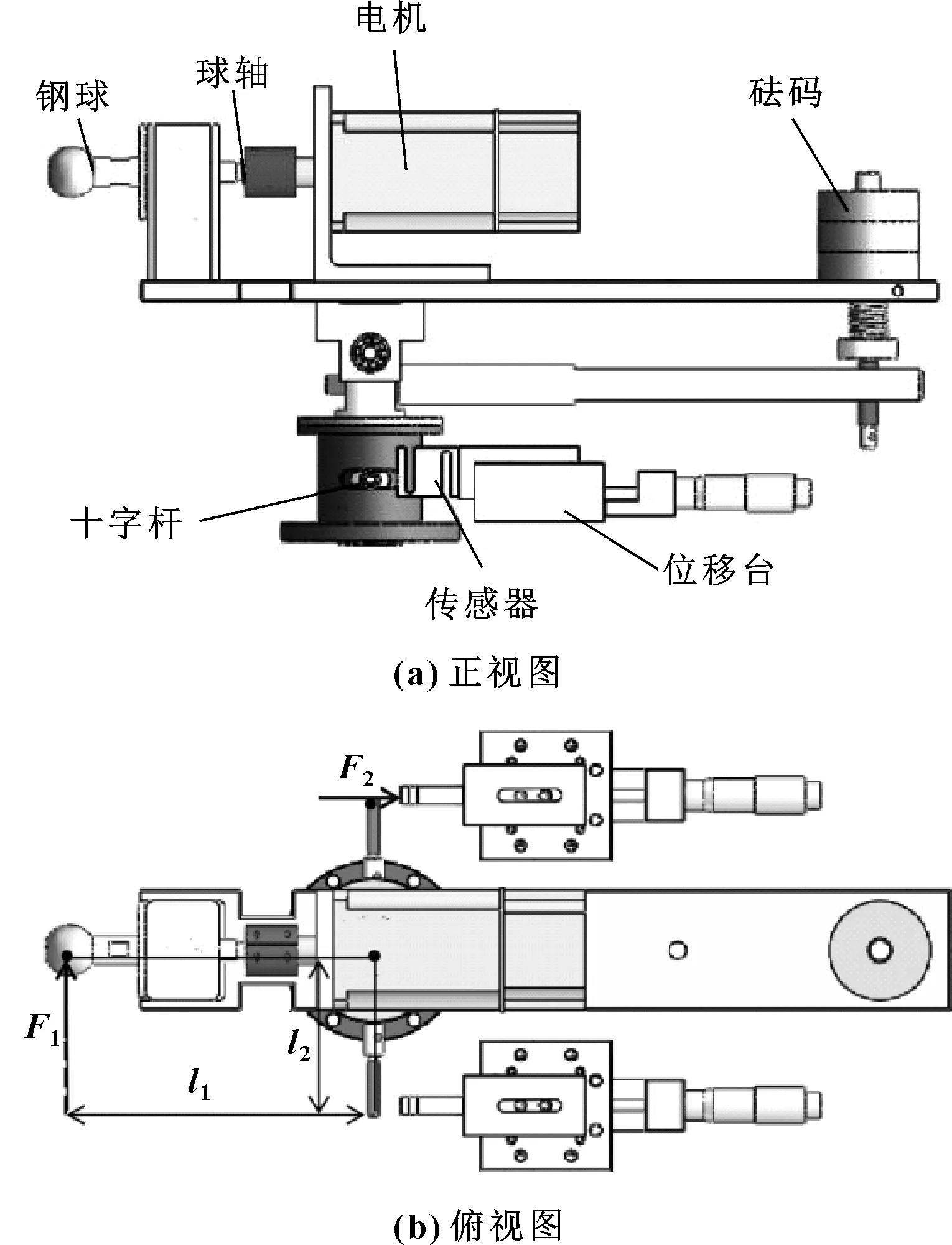

1.2 测量原理

摩擦力是通过摩擦力测量单元获得的,如图3所示。该测量单元主要零件包括传感器、位移台、十字杆。采用2个传感器对称分布的方式,2个传感器分别固定在2个位移台上,实现水平方向的移动。试验时,摩擦力会使球驱支承装置产生偏转,此时位于球驱支承装置下方的十字杆会与力传感器接触,进而产生压力数据。传感器获得的数据通过USB5935数据采集卡传输到PC上,通过程序将获得的数据转换成摩擦力的大小并实时显示在测量界面中。

被测摩擦力F1与传感器测量值F2之间的关系如式(1)所示。

F1l1=F2l2

(1)

式中:l1为钢球中心到十字杆中心的距离;l2为十字杆中心到十字杆端部的距离。

图3 摩擦力测量单元

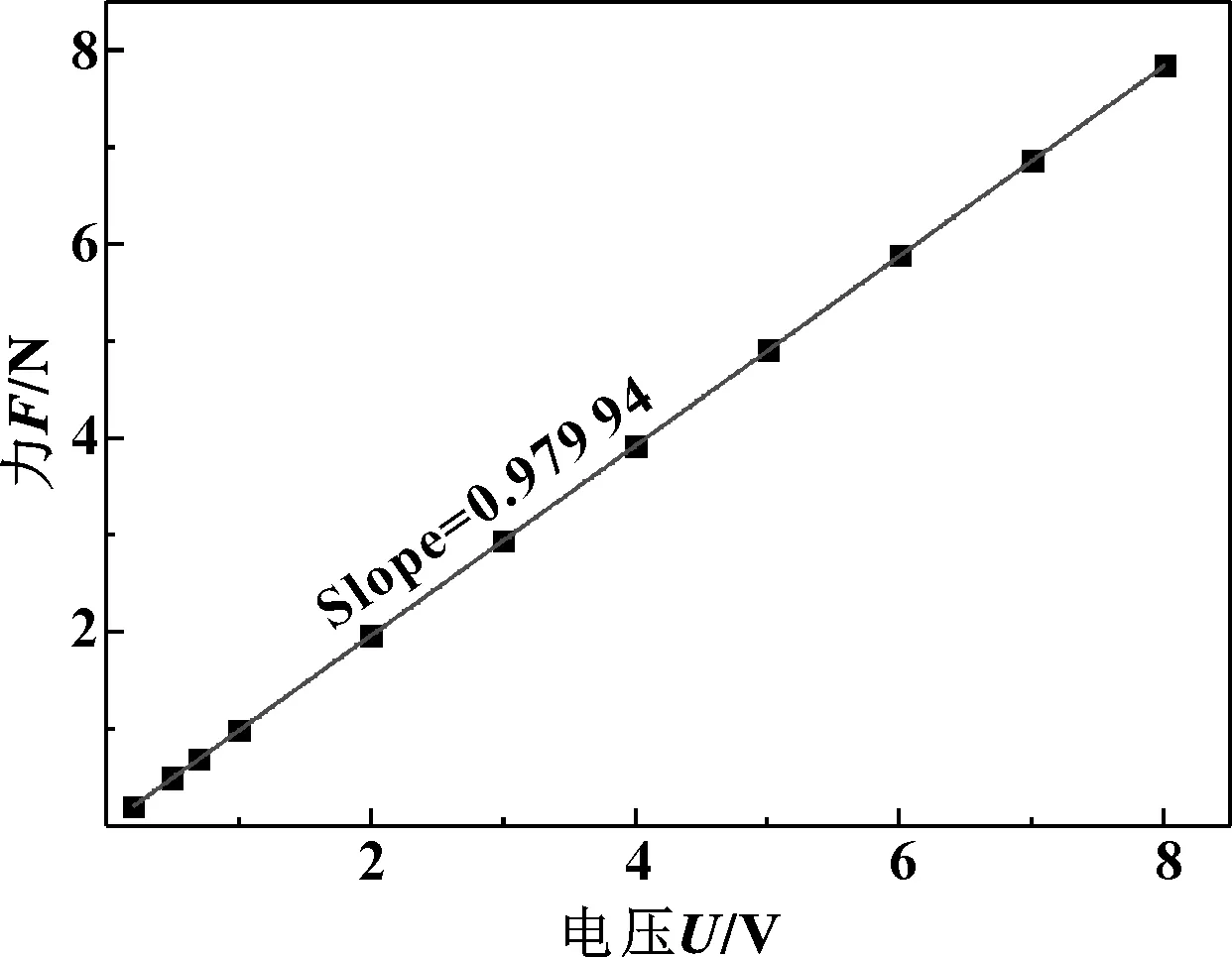

1.3 传感器标定

传感器在使用之前,需要对其进行标定,减小由传感器引起的试验误差。标定时,取10~800 g的砝码,依次放在传感器1上,记录对应电压值,然后根据数据拟合出标定线。图4所示为1号传感器的标定曲线。

图4 1号传感器的标定拟合曲线

2 试验部分

2.1 试验条件

在球-环接触润滑油摩擦力测量系统中,环与球构成了高副点接触。试验所用钢环材料为45钢,内径110 mm,表面粗糙度Ra=0.8 μm,弹性模量210 GPa,泊松比0.31。试验所用钢球材料为GCr15钢,直径25.4 mm,表面粗糙度Ra=0.005 μm。试验工况:试验环境温度(22±1) ℃;试验固定载荷为45 N,对应的赫兹接触应力为0.75 GPa;卷吸速度Ue为64~512 mm/s,Ue=(Ub+Ur)/2,Ub和Ur分别为钢球和钢环接触点的表面速度;试验中的滑滚比为0~1.8,滑滚比S=ΔU/Ue,其中ΔU=Ur-Ub,为两表面速度差即滑差,文中默认环速大于球速时,滑滚比为正。

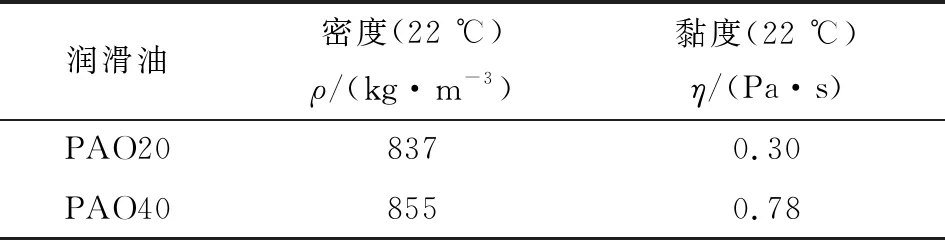

PAO系列油是最常用的合成润滑油基础油,具有良好的流动性、氧化稳定性和摩擦性能。因此,试验选用2种PAO系列油:PAO20和PAO40。表1给出了试验所用润滑油的性能参数。

表1 试验用润滑油性能参数

2.2 试验结果

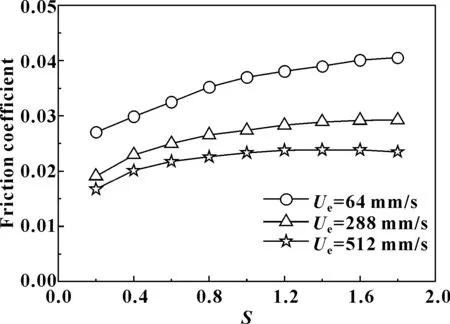

图5所示的是PAO20润滑油在不同卷吸速度下摩擦因数随滑滚比的变化曲线。

图5 PAO20润滑油的摩擦因数随滑滚比变化曲线

可以看出,摩擦因数随着滑滚比增加经历了2个阶段:第一阶段缓慢增大直至出现平缓;第二阶段由平缓变为下降。该试验结果与杨萍[12]使用球-盘点接触光干涉测量装置测得的结果趋势类似。摩擦因数出现2个阶段的原因是随着滑滚比的增加,润滑油受到剪切作用会从牛顿流体特性转变为剪切变稀、极限剪应力等非牛顿效应,黏度发生变化从而导致摩擦因数增加缓慢甚至出现平缓;当滑滚比再增大时,热效应占主导作用,也就是第二阶段,此时摩擦因数开始下降。

同时,从图中5可以看出卷吸速度对摩擦因数经历的变化阶段是有影响的,只有卷吸速度为512 mm/s时摩擦因数才出现了第二阶段。

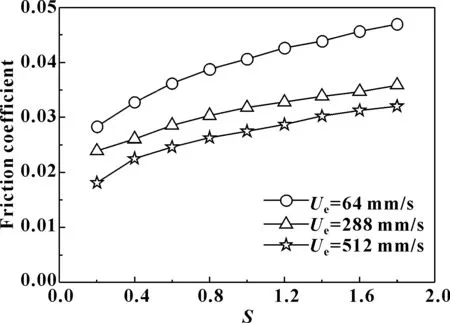

图6所示的是PAO40润滑油在不同卷吸速度下摩擦因数随滑滚比的变化曲线。摩擦因数变化趋势与图5中类似,唯一不同的是当滑滚比增加到1.8,卷吸速度增加到512 mm/s时,摩擦因数的变化均未出现第二阶段,还是一直缓慢增加的。

图6 PAO40润滑油的摩擦因数随滑滚比变化曲线

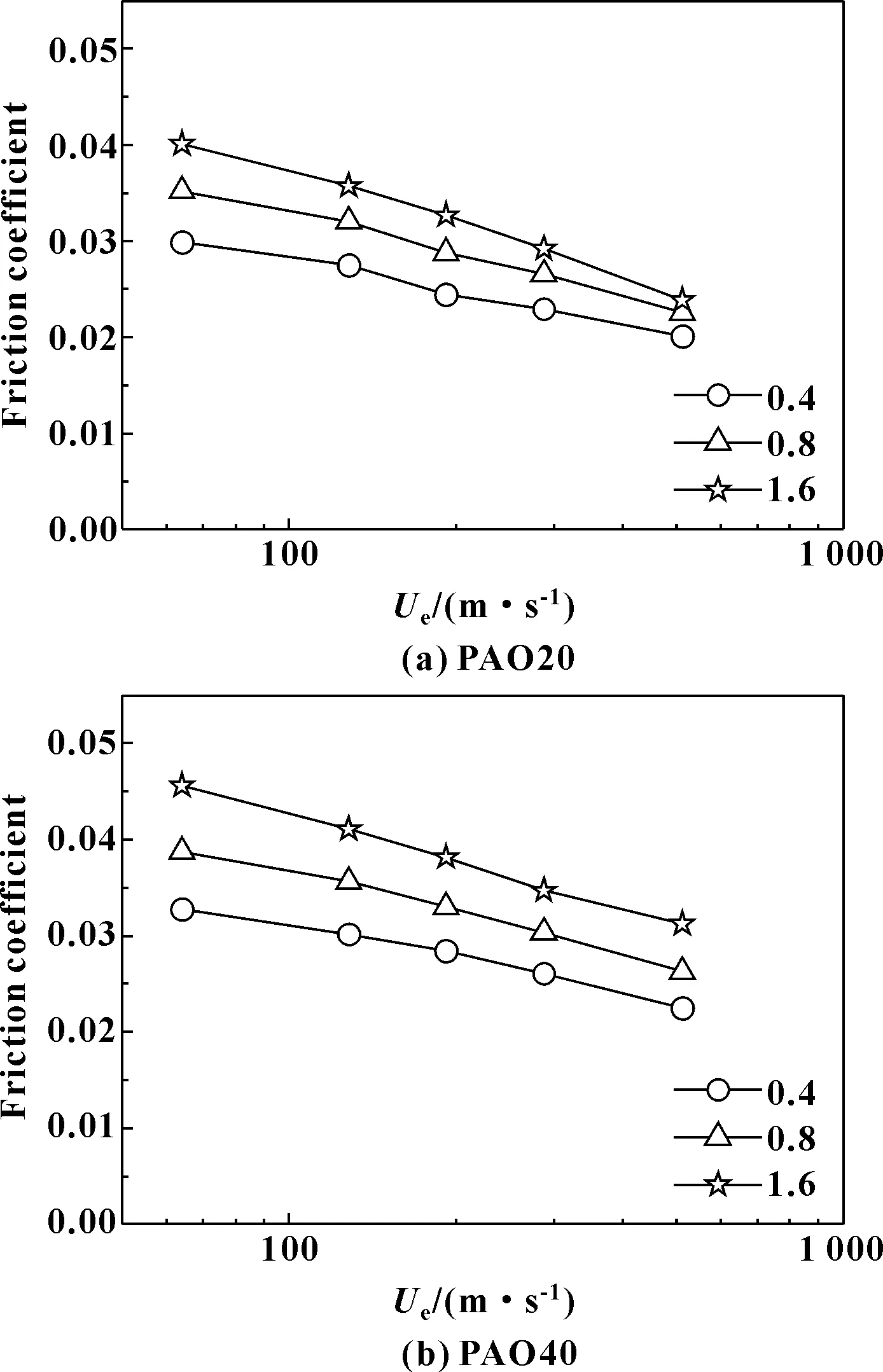

图7(a)、(b)分别表示PAO20和PAO40润滑油在不同滑滚比下摩擦因数随卷吸速度的变化曲线。可以看出,在同一滑滚比条件下,随着卷吸速度的增大,PAO20和PAO40润滑油的摩擦因数均会明显地减小,与经典的润滑理论的结果一致,这也验证了测量装置的准确性。同时,在相同的卷吸速度下,摩擦因数随着滑滚比的增大而逐渐增大。分析原因是相同卷吸速度条件下,滑滚比增大意味着球环之间的滑差增大,从而使润滑油受到的剪应力增大,导致摩擦因数增大。

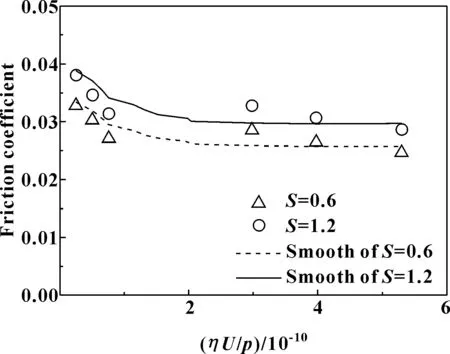

图8所示为不同滑滚比下得到的PAO润滑油的摩擦因数随Hersey数(ηU/p)变化曲线即Stribeck曲线,图中虚线和实线分别是由滑滚比为0.6和滑滚比为1.2的数据点光滑得到的。可以看出,不同滑滚比下的摩擦因数与Hersey数有很好的相关性,同时,不同滑滚比下的Stribeck曲线是不同的。

图7 摩擦因数随卷吸速度变化曲线

图8 摩擦因数随Hersey数(ηU/p)的变化曲线

3 结论

(1)研制了球-环接触润滑油摩擦力测量系统,并利用此测量系统进行了测量试验,表明该测量系统可以用于润滑油摩擦力的试验研究。

(2)试验结果表明摩擦因数受滑滚比、卷吸速度、黏度等因素的影响,摩擦因数随着滑滚比的增大而缓慢增大直至平缓;随着卷吸速度的增大而减小。该结果与经典的润滑理论的结果一致,验证了测量装置的准确性。