瓦面划痕引发斜平面推力轴承特性退化的作用机理*

2021-05-21

(西安交通大学现代设计及转子轴承系统教育部重点实验室)

0 引言

润滑剂中未过滤的固体颗粒造成的划痕是滑动轴承常见的损伤形式,也是导致轴承性能及寿命下降的因素之一[1]。划痕会引起膜厚度的急剧减小,并导致轴承部件之间的直接接触和温度的显著升高,甚至导致巴氏合金熔化,严重危及设备安全。

为探究摩擦磨损对轴承性能的影响,诸多学者从轴承表面纹理的作用机理入手,认为表面的凹坑能够在存储润滑油的同时容纳磨粒,进而降低摩擦磨损、提升轴承性能。Henry[2]及Etsion[3]等就分别通过平行斜平面推力轴承试验,验证表面纹理对降低推力轴承摩擦力的特性。也有部分学者[4-5]采用数值仿真的方法对推力轴承的性能进行研究。但表面织构作为特定加工产生的规则性纹理,与轴承自身因磨粒磨损产生的划痕有着显著的差异,轴承划痕的作用机理依旧值得深入研究。

有部分研究指出划痕具有显著的负面效应:Dobrica 等[6]通过周向划痕对轴颈轴承的热流体动力学性能的研究表明,轴颈轴承表面上的周向划痕会产生明显的不利影响,位于中央位置深度较深的划痕尤为明显。但也有学者发现了损伤所带来的良性效应,Fillon等[7]分析了普通轴颈轴承因不对中产生的磨损,指出在某些情况下,(磨损缺陷大于30%和高负荷),发生磨损的轴承动态稳定性优于未磨损的轴承。也有许多学者着手对划痕的作用机理进行深入研究,并取得了一定的研究成果:Jean Bouyer[8]通过热弹流体动力学(TEHD)数值模拟给出了双叶径向轴承在轴上没有划痕的情况下,以及在较浅划痕的情况下,压力和温度的良好相关性,指出划痕深度越深,对压力分布的影响更显著,同时也证明了理论计算划痕作用的可行性。Giraudeau[9]测量了转子存在划痕时轴承的压力及温度分布,通过实验证明当划痕深度与最小油膜厚度处于同一数量级时会对轴承压力温度和摩擦力矩产生明显的影响。Hélène[10]对轴颈轴承划痕下的压力和温度场进行了数值仿真,研究表明,压力随着划痕深度的变化而下降,直至润滑膜破裂。Branagan[11]专注于研究划痕位置对径向轴承的影响,指出承载能力受到中心划痕的影响最大,原因是最大压力位置发生了变化。上述这些工作为我们深入研究划痕机理,解决工业问题提供了主要依据,对具有划痕损伤的轴承进行精确的数值模拟,探究划痕对轴承特性的影响,可以更好地理解流体动力学效应。从而有助于优化推力轴承设计,改善轴承性能。

推力轴承深受划痕损伤问题所困扰,但现有针对划痕的研究多关注于径向轴承[8-9]。因此,本文在借鉴前人研究工作[12-13]的基础上,结合Henry[14]的试验数据,通过数值模拟的方式对平行斜平面推力轴承在有无划痕的工况下进行各项特性参数分析,以期阐明划痕对平行斜平面推力轴承的影响机理。

1 数值方法

1.1 控制方程

考虑紊流、质量守恒的流体在平行斜平面推力轴承微小间隙的运动可用如下雷诺方程进行描述[15-17]:

其中,r为径向坐标;θ为周向坐标;p为油膜压力;ω为油膜厚度方向的流体速度;h为油膜厚度;t为时间;μ为动力粘度;为湍流系数,定义如下[18]:

其中,Re为雷诺数;U为润滑剂与瓦面的相对速度;ρ为密度。

1.2 静特性计算

本文采用绝热模型平衡计算时间与精度,考虑了轴承的热效应。式(5)~式(8)表示了柱坐标系下的流量值[16]。

表面的剪切力由下式定义[19]:

其中,τs为剪切力;Cf为湍流校正系数,其值通过下式描述(Cf=1表示层流):

功率可以用单位面积上速度与力的乘积来描述,承载力可通过压力的积分来计算。因此,推力轴承的功耗和载荷定义如下:

其中,H为单位时间内的功耗;F为油膜力;A为瓦块的承载区域;Wload为瓦块的载荷。

模型通过简化可描述为如下形式[19]:

其中,cp为润滑剂的定压比热容。

1.3 边界条件

通过定义边界条件以求解压力场、密度场和粘度场[20-22]。根据推力轴承的运行条件,可以定义:在润滑油进口处,压力设置为供油压力,瓦块两侧为出油口,压力设为零,分别用式(14)和式(15)表示。

根据热量守恒原理,由能量方程(式(6))确定温度分布,根据方程(16)可以确定瓦块温升[19]。λ表示回油系数,即热油从前一瓦块进入下一瓦块的比例[23]。

瓦块下游与两端的边界由绝热条件确定,如式(17)所示:

采用Walther 模型[17]来描述润滑油的温度-粘度特性,定义为式(18)、式(19):

其中,μ0,v0分别表示温度为T时的动力粘度和运动粘度。系数A和B可以根据两个不同温度点的运动粘度确定。

基于前述理论,采用MATLAB 编写的有限元程序对离散雷诺方程进行装配和求解,得到压力和温度的分布,确定湍流系数考虑湍流的影响。计算压力积分描述承载能力。考虑膜厚、转速和压力梯度计算剪切力。基于上述理论框架,可以得到推力轴承的各项特征参数。

2 典型工况下划痕影响规律

2.1 结构及工况参数

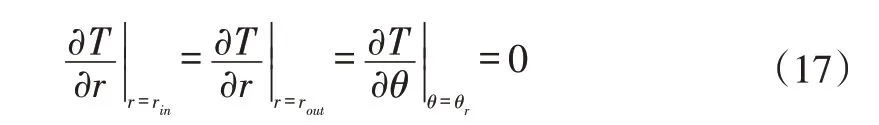

为了对比光滑与带划痕的斜平面推力轴承性能,我们选用了典型工况下的试验数据,并通过理论模型对推力轴承的特性参数进行了求解,通过理论结果与试验结果的对比,以验证模型的正确性。试验采用的斜平面推力轴承的几何参数与工况条件如表1所示。

图1 轴承几何参数Fig.1 Bearing geometry

表1 轴承几何参数及工况参数Tab.1 The bearing geometry parameters and condition parameters

2.2 轴承性能参数

针对典型工况下(表1)的推力轴承,试验测量结果包括轴承压力、轴承最小油膜厚度、轴承温度、摩擦力矩。由于试验测得的数据与传感器安装位置密切相关,因此试验得到的油膜压力最大值并不一定是轴承的最大油膜压力,轴承温度同理。为了更加准确地对比理论模型与试验的契合度,本文选择数值解中与传感器位置相对应的位置点的数据进行对比,光滑表面轴承以轴承油膜网格划分后最接近传感器位置的节点压力温度进行对比,以此验证模型正确性。后续在衡量轴承性能时,再采用计算得到的最大油膜压力、最小油膜厚度、最高油膜温度和摩擦力矩来衡量划痕对轴承性能的影响。

表2 为典型工况下斜平面推力轴承的试验数据、有/无划痕的理论计算结果,具体性能参数包括油膜压力、最小油膜厚度、油膜最高温度和摩擦力矩。根据表中数据,试验与光滑表面理论计算结果吻合良好,同时可以发现划痕对于轴承的性能参数具有显著的影响,随着划痕深度增加,轴承最小油膜厚度减小,最大油膜压力增大,最高温度上升,摩擦力矩增加。这是典型工况下划痕对轴承的主要性能参数的宏观影响规律,下文进一步具体分析划痕对轴承油膜压力和油膜温度分布的影响。

表2 典型工况下轴承特性参数Tab.2 The bearing performance parameters under typical condition

图2为轴承油膜厚度分布,光滑轴承油膜厚度沿半径方向均匀分布,周向顺时针递增,划痕轴承径向以划痕间隔,具有明显的油膜厚度差异,划痕位置油膜厚度很大,其他区域油膜厚度显著低于光滑轴承,最小油膜厚度显著降低。图3为光滑与划痕轴承油膜压力分布,最大油膜压力的变化与轴承最小油膜厚度密切相关,光滑轴承油膜分布只有一个峰值,划痕轴承可以明显看到有两个高压力区域,但轴承的承载面积减小了,最大油膜压力增大了。

图2 光滑/划痕瓦块油膜厚度分布Fig.2 Distribution of oil film thickness on smooth/scratched pad

图3 光滑/划痕瓦块油膜压力分布Fig.3 Distribution of oil film pressure on the smooth/scratched pad

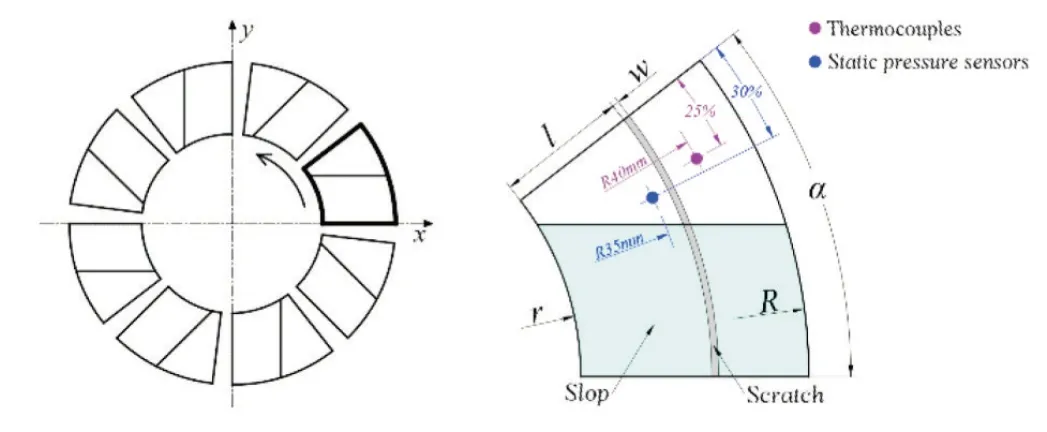

图4显示了在4kN和6 000r/min时光滑和有划痕的推力轴承的油膜温度分布。温度最大位置位于瓦块外侧油膜厚度最小处。温度沿半径向内及周向顺时针方向减小。当轴承存在划痕时,轴承的温度分布受到干扰,使得划痕区域的温度明显降低。这是因为划痕增加了润滑油的局部流量,从而增加了散热率。然而,从图5 所示的径向温度分布可以看出,有划痕的轴承,除了划痕区域温度较低外,整体温度还是高于光滑轴承。划痕虽然会增加润滑油的流量,但也会降低轴承膜厚,增加最大膜压,进而影响到整体的温度。

图4 光滑/划痕瓦块油膜温度分布Fig.4 Temperature distributions of oil film on smooth/scratched pad

图5 径向油膜温度分布曲线Fig.5 Radial oil film temperature distributions curves

图5为光滑与有划痕轴承油膜温度分布图,光滑轴承油膜温度最高点位于轴承外侧油膜厚度最小位置,沿半径向内及周向顺时针方向温度递减。当轴承出现划痕之后,对轴承径向的温度分布出现了一定的干扰,划痕位置温度呈现跳跃式的降低,主要原因在于划痕增大局部区域润滑油的流量,带走更多热量。但根据图5径向温度分布可知,带有划痕的轴承除划痕位置以外,实际温度也高于光滑轴承,因为虽然划痕能够增大润滑油流量,但同时导致轴承油膜厚度减小,最大油膜压力增大,整体温升还是会提高。

图6 为典型工况下不同深度划痕对应的轴承径向压力,与前述轴承油膜压力分布相对应,光滑轴承径向仅有一个峰值,有划痕的轴承轴向均有两个峰,在划痕位置存在低油膜压力区域,划痕深度较小(25μm)时,划痕区域油膜压力减小较少,随着划痕深度的增加,划痕位置轴承油膜压力会逐渐降低,该区域承载效果减弱,在定载荷的工况下,随着划痕深度的增大,轴承最小油膜厚度会减小,对应轴承划痕两侧的承载区域油膜压力会逐渐提高,在划痕深度较浅时,最大油膜压力还低于光滑轴承,当划痕深度加深,最大油膜压力会逐步超过光滑轴承。

图6 径向油膜压力分布曲线Fig.6 Radial oil film pressure distribution curve on the smooth/scratched pad

3 参数化分析

根据前述分析可知典型工况下轴承的特性随划痕参数的变化趋势而变化,为探究工况条件的变化对光滑和有划痕轴承的性能影响,下文依次分析了载荷、转速、划痕位置变化对两类轴承的最小油膜厚度、最大油膜压力、最高油膜温度及摩擦力矩等特性参数的影响,在不同工况条件下也考虑了划痕深度的变化带来的差异性。

3.1 载荷

本节详细讨论光滑与有划痕的斜平面推力轴承的各项性能参数随载荷的变化情况,工况为:转速6000r/min,载荷变化为1kN-8kN,划痕内侧位于半径r=35mm 处,划痕宽度为1mm,划痕深度为25μm,50μm,100μm。

图7 为划痕影响下斜平面推力轴承最小油膜厚度随载荷的变化关系,依据试验结果与光滑轴承的最小油膜厚度对比,最小油膜厚度随转速增加不断减小,且试验结果与理论结果吻合良好,划痕会导致轴承最小油膜厚度减小;在低载荷的情况下,划痕深度越深,最小油膜厚度降低越明显,当处于重载工况下,划痕深度超过50μm之后,增加划痕深度对减小轴承油膜厚度的作用减弱,原因在于重载工况下轴承最小油膜厚度很小,主要承载区域为轴承划痕两侧区域,划痕位置的承载能力已微乎其微,因此划痕深度的变化对轴承最小油膜厚度影响很小。

图7 不同深度划痕瓦块最小油膜厚度随载荷的变化关系Fig.7 Pad Minimum oil film thickness decreases with load increasing of different scratches depth

轴承最小油膜厚度的变化显著反映在轴承最大油膜压力的变化上,随着载荷增加,轴承最小油膜厚度减小,对应的轴承油膜压力将增大。如图8为轴承油膜压力随载荷的变化关系,试验数据与对应节点位置理论计算结果吻合良好,最大油膜压力随着载荷增加而增大,且随着划痕深度的增大,轴承最大油膜压力也显著增加;在低载荷工况下,最大油膜压力随划痕深度增加的变化较小,原因在于低载工况下轴承最小油膜厚度大,油膜压力本身较小,划痕变化对承载效果的影响不明显;当载荷增大,轴承最小油膜厚度减小,划痕导致的承载力下降弊端凸显,承载面积减小,轴承油膜压力显著增大才能够抵消载荷作用。

图8 不同深度划痕瓦块最大油膜压力随载荷的变化关系Fig.8 Pad maximum oil film pressure increasing with the load increasing of different scratches depth

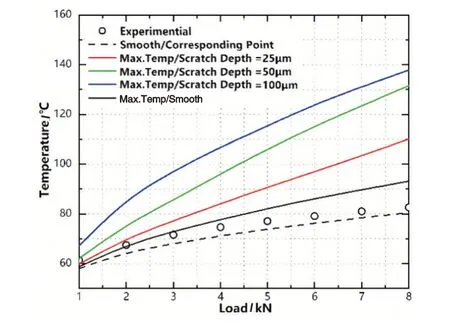

图9为轴承最高油膜温度随载荷增加的变化关系,随着载荷增大,轴承最小油膜厚度会随之减小,轴承油膜压力的增大,必然导致轴承生热量增加,根据图中变化趋势,试验数据与理论模型得到的温度参数基本一致,轴承最高温度也随着载荷的增大而增加。当轴承产生划痕之后,虽然划痕能够增加润滑油流量,但划痕同时会使得轴承最小油膜厚度增加,进而生热愈加严重,因此划痕会提高轴承的最高温度,使得轴承安全性降低,同时划痕深度的增加,导致油膜厚度更小,因此轴承油膜温度也会随着划痕深度增加而提高。

图9 不同深度划痕瓦块最高温度随载荷的变化关系Fig.9 Pad maximum temperature increasing with the load increasing of different scratches depth

图10 为摩擦力矩随载荷的变化关系,随着载荷的增加,轴承的摩擦力矩随之增加,原因在于轴承油膜压力增大,同时油膜厚度减小导致速度梯度增加,剪切作用增强。同时进一步也能发现,深度较小的划痕对摩擦力矩的影响较小,当划痕深度增加,摩擦力矩显著增大,究其原因,较深的划痕无疑是大大增大了流固接触面积,且划痕槽内部空间较大,易形成紊流区域,由此导致的摩擦力矩增大,浅划痕深度不够,划痕内空间较小,紊流影响小,且由于轴承温升的增加,润滑油粘度下降,因此导致摩擦力矩变化不显著。

图10 不同深度划痕瓦块摩擦力矩随载荷的变化关系Fig.10 Pad friction torque with the change of load of different scratches depth

3.2 转速

本节详细讨论斜平面推力轴承的各项性能参数在有无划痕损伤的情况下随转速的变化关系,具体工况条件为:转速变化范围1 000~10 000r/min,载荷4kN,划痕内侧位于半径r=35mm 处,划痕宽度为1mm,划痕深度为25μm,50μm,100μm。

图11为光滑和有划痕轴承的最小油膜厚度随转速的变化关系,随着转速升高,最小油膜厚度增大,图中的曲线符合这个规律;当轴承出现划痕,轴承最小油膜厚度会显著降低,且划痕深度越深,轴承最小油膜厚度越小,但仍具有一个限度,即划痕深度深到划痕区域已经无法为轴承运行提供显著的承载力,此时划痕深度继续增加也不会再降低油膜厚度,这种情况在低速阶段更明显,原因在于低速阶段速度梯度本身较小,划痕会进一步降低速度梯度,削弱动压效应;随着速度升高,较深划痕轴承油膜厚度会更小。

图11 不同深度划痕瓦块最小油膜厚度随转速的变化关系Fig.11 Pad maximum oil film thickness increasing with rotation speed of different scratches depth

图12为光滑和有划痕轴承的最大油膜压力随转速的变化关系,光滑轴承在稳定运行时,随着轴承转速的增加,最小油膜厚度增大,最大油膜压力减小,在低速阶段,有划痕轴承最大油膜压力明显高于光滑轴承,随着转速升高,轴承最大油膜压力迅速下降,原因在于随转速升高轴承的最小油膜厚度会增加,间隙的增大导致划痕的影响趋弱,因此较低速阶段更接近光滑轴承的油膜压力。对于浅划痕的轴承,当转速升高之后,轴承最大油膜压力会低于光滑轴承,原因在于划痕较浅,划痕位置能够凭借动压效应为轴承提供一定的油膜压力,因此划痕位置油膜压力减小的同时,划痕两侧油膜压力增大并不明显,所以最大油膜压力会低于光滑轴承。当划痕深度增大,划痕区域无法提供稳定的油膜压力,因此随着划痕导致的油膜厚度减小,划痕两侧油膜压力会显著升高,最大油膜压力远高于光滑轴承。

图12 不同深度划痕瓦块最大油膜压力随转速的变化关系Fig.12 Maximum oil film pressure decrease with rotation speed increasing

图13 为轴承最高油膜温度随转速的变化关系,从图中可见,随着转速增加,轴承温度也逐步增加,有划痕的轴承温升更加显著,且随着划痕深度增加,轴承温度也越高。结合图11 可知,划痕导致轴承最小油膜厚度减小,轴承润滑油流量也会减少,轴承温升会随之升高。

图13 不同深度划痕瓦块最高温度随转速的变化关系Fig.13 Maximum temperature increasing with rotation speed increasing

图14 为轴承摩擦力矩随转速的变化关系,轴承摩擦力矩会随着转速升高而增大,当轴承出现较浅划痕时,在低速阶段会增大轴承的摩擦力矩,引起损耗增大,当轴承转速升高,浅划痕反而又会降低轴承的摩擦力矩,原因在于低速阶段轴承最小油膜厚度小,划痕增大了接触面积,同时轴承温升也不高,润滑油粘度变化不大,导致轴承摩擦力矩增大;当转速升高,轴承间隙内速度梯度大,摩擦力矩增强,但同时轴承油膜厚度增大,且划痕导致的轴承温升更高,润滑油粘度降低明显,同时,浅划痕增大接触面的效果不够显著,导致浅划痕轴承的摩擦力矩略低于光滑轴承。当划痕深度较深时,温升带来的粘度降低不足以抵消划痕导致的接触面积增大,因此,较深划痕轴承的摩擦力矩在各种转速工况下均高于光滑的轴承。

图14 不同深度划痕瓦块摩擦力矩随转速的变化关系Fig.14 Friction torque increasing with rotation speed increasing

3.3 划痕位置

在本节中,以恒转速和恒载荷的条件,改变瓦块上划痕的相对位置,分析划痕位置对轴承性能的影响。转速为6 000r/min,外载荷为4kN。划痕宽度为1mm,划痕深度分别为25μm、50μm 和100μm。刮痕区域的无量纲位置由刮痕内侧距瓦块内侧的径向距离与瓦块径向宽度的比值表示,无量纲位置的区间为0.2~0.8。分析数据见表3。

表3 划痕位置及划痕深度对轴承性能的影响Tab.3 The influence of scratch position and depth on the bearing performance

图15为最小油膜厚度随径向划痕位置改变的变化关系,对于同样深度的划痕,划痕位置对轴承特性的影响也十分显著,划痕位于轴承中部约35mm处时轴承最小油膜厚度更小,划痕靠近内径或外径时油膜厚度均会略高,原因在于划痕更加靠近光滑斜平面推力轴承的最大油膜压力区域,因此偏向中部的划痕对轴承性能的影响更加显著。

图15 不同深度划痕瓦块最小油膜厚度随转速的变化关系Fig.15 Minimum oil film thickness changes with rotation speed

图16为不同划痕位置下的油膜压力分布。图17显示了最大油膜压力随无量纲划痕位置的变化。当划痕位于瓦块中心时,算例的最小薄膜厚度是最小的,但此时最大油膜压力并不是四种算例中最大的。当划痕位置稍微偏离中心时,最大油膜压力会增高。对于浅划痕,当划痕位于中间位置时,有划痕轴承的最大油膜压力会小于光滑轴承的油膜压力。图18 为划痕深度50μm 时,不同划痕位置下瓦块的径向油膜压力的分布。可以观察到,划痕位于瓦块内外两侧时最大油膜压力明显较高。划痕区域的油膜压力很低,并且在给定的深度下,压力会随着划痕位置的变化而显著变化。

图16 不同划痕位置瓦块的油膜压力峰值分布Fig.16 Pad oil film pressure peak distribution with different scratch position

图17 不同划痕位置瓦块最大油膜压力Fig.17 Pad maximum oil film pressure changes with different scratch position

图18 不同划痕位置瓦块径向油膜压力分布Fig.18 Pad radial oil film pressure distributions with different scratch position

图19 不同划痕位置瓦块径向油膜温度分布Fig.19 Pad radial oil film temperature distributions with scratch position

当推力轴承表面光滑时,只有一个压力峰值位于瓦块的中心。当存在划痕时,油膜压力的峰值会沿径向向内或向外移动,即会导致轴承承载中心的偏移以及承载面积的减小,引起轴承的性能退化。

图19 为最高油膜温度随划痕位置的变化关系,从图中可以看出任何位置和深度的划痕都将导致轴承的温度上升,当划痕较浅时,划痕位置位于瓦块中心位置略偏瓦块内侧时温度最高,当划痕深度增加,径向位置对温度的影响趋势更加显著,当划痕位于瓦块中间略偏瓦块外侧时轴承温升更高。

如图20 为轴承摩擦力矩随划痕位置的变化关系,从图中可见,划痕位置位于轴承瓦块径向中间位置时有最大摩擦力矩,划痕位置偏向瓦块内侧或外侧时摩擦力矩都会减小。当划痕较浅时,划痕会减小轴承的最大摩擦力矩,当划痕较深时,最大摩擦力矩高于光滑轴承,且划痕深度越深,摩擦力矩越大;当划痕位于轴承外侧边缘区域,摩擦力矩会显著降低,且划痕深度越深,轴承摩擦力矩越小。

图20 不同划痕深度及位置的瓦块摩擦力矩Fig.20 Pad friction torque of different scratch depth and position

4 结论

本文结合文献试验结果,对典型工况下有/无划痕的斜平面推力轴承特性进行了分析,并讨论了载荷、转速、划痕位置对不同划痕深度下的斜平面推力轴承特性的影响关系,得到如下结论:

1)通过对比试验数据,验证了理论模型的正确性,可以认为采用有限元方法对带有划痕的轴颈轴承进行油膜特性分析的结果是可信的。

2)在典型工况下,划痕会增加轴承的温升,降低轴承的最小油膜厚度,但最大油膜压力并不一定会增大,当划痕较浅且位于轴承瓦块径向中部时,轴承最大油膜压力反而会略微降低,但油膜温度还是会升高。当存在划痕时,油膜压力的峰值会沿径向向内或向外偏移,导致轴承承载中心的偏移以及承载面积的减小,引起轴承的性能退化。

3)随着载荷的升高、划痕深度的增加都会导致斜平面推力轴承的最小油膜厚度减小,最大油膜压力升高,温升增加,摩擦力矩增大;随着转速增加,相比较于光滑轴承,有划痕的轴承最小油膜厚度会略高,但轴承温升还是会增加。在高速工况下浅划痕会降低斜平面推力轴承的最大油膜压力和摩擦力矩。

4)划痕位置改变对轴承的各项性能也有着显著影响。当划痕深度越深,且无量纲划痕位置为0.5左右时,轴承具有最小的油膜厚度、最高的油膜温度和最大的摩擦力矩,当无量纲划痕位置为0.35左右时,轴承具有最大的油膜压力。划痕深度及位置变化对推力轴承的摩擦力矩影响尤其显著。划痕会改变平行斜平面推力轴承的最大压力区,位于瓦块径向中间位置的划痕对轴承性能的影响更为显著。