锆表面双辉等离子渗铜工艺研究

2021-05-21王建青

王建青,景 勤

(燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

0 引言

金属锆以其优异的抗辐照性能而在核技术领域有着重要应用,对锆进行强化改性来获得强度更高、耐磨耐蚀性能更强的结构材料值得期待[1-2]。双辉等离子表面渗镀技术在表面强化与改性方面效果显著且具有渗层结合强度高、不存在氢化氧化问题、渗镀元素可选范围广等诸多优势,发展空间和应用前景广阔[3-5]。从渗镀元素来讲,铜是锆合金的一种重要合金元素。在锆铌合金中添加少量的铜(Zr-2.5Nb-0.5Cu)对提高其耐腐蚀性能具有显著作用[6-7]。正是由于铜元素的显著作用,研究者开发出了含铜锆合金系列HANA-6和HANA-3等[8]。

双辉等离子表面渗镀工艺中,对渗镀效果具有明显影响的因素较多,而且各影响因素与渗层厚度或物理化学性能之间并非线性关系。因此,要研究工艺参数与渗镀结果之间的内在规律,需要通过大量实验并加以分析,目前尚未建立成熟的数学模型[9]。文献[10]、[11]通过大量不同参数下的比较实验,分别给出了Ti6Al4V合金双辉等离子渗铌、渗铬的优化工艺。正交实验在双辉等离子渗镀工艺优化方面作用显著,如文献[12]通过正交实验,研究了工业纯铁在双辉等离子渗钼过程中各因素对渗层厚度的影响。文献[13]研究发现,0Cr18Ni9Ti 奥氏体不锈钢在双辉等离子渗铪过程中,对渗层影响最主要的因素是温度,其他因素依次为时间、电压、气压、极间距。在双辉等离子渗镀实验中,不同基体和渗镀元素所需要的工艺参数存也存在较大差异。此外,不锈钢表面渗铌[14]和钛合金表面渗铝[15]、渗碳[16]过程的相关研究指出,不同实验参数还可能对渗层的组织结构产生一定影响。

本研究对锆表面进行双辉等离子渗铜处理,设计正交实验,通过研究实验条件对渗层厚度的影响,探索锆表面双辉等离子渗铜工艺。

1 实验材料与方法

采用DBY-500型等离子表面冶金炉对试样进行表面渗铜处理。实验所用锆材为工业纯锆,其成分(质量分数,下同)为:Zr 99.2%、Sn 0.37%、Ti 0.249%、Fe 0.068%,抛光至镜面后渗镀。源极靶材为纯铜圆盘,为增大扩散面积,在源极上适当钻孔。渗镀过程中需控制的主要实验因素有:

1)渗镀温度;

2)源极与工件之间的极间距;

3)保持辉光放电而通入惰性气体(氩气)的气压;

4)保持温度和气压的渗镀时间。

取渗铜试样中间区域截面进行浸蚀(HF、HNO3、C2H5OH体积比5∶10∶85)[17],然后进行金相观察。以渗铜层的厚度为指标,设计正交实验,考察几个因素对渗层的影响。

2 实验结果及讨论

2.1 正交实验结果分析

由锆铜平衡相图可知,铜在α-锆和β-锆中的溶解度有明显差异:在前者中极低(0.2%以下),而在后者中有明显提高[18]。铜的存在会使锆的α→β转变温度降低,因此,渗镀温度初步设置为850、900、950 ℃,处于β相区。根据相关文献及大量实验探索,初步设置实验时间2、3、4 h;极间距12、15、18 mm;气压25、35、45 Pa。设计L9(34) 正交实验,得到各实验条件下的渗铜试样截面的金相图(如图1所示),实验条件对应的渗层厚度及极差计算结果列于表1。

可以看到,在表1所列各实验参数下,锆试样表面均生成了较为均匀致密的渗铜层,但在不同条件下得到的渗层厚度却存在较大差异,渗层厚度分布在16~44 μm之间。

图1 各实验条件下锆渗铜试样金相图Fig.1 Metallographs of copperized Zr samples under different conditions

直观从单一因素来看,渗层厚度随温度的升高、时间的延长和气压的增大均呈现出逐渐增大的趋势,但随着极间距的增大而呈减小趋势。但仅通过有限的几组实验判断,难以确定渗层厚度与实验参数的固定关系。而正交实验中,实验因素对实验结果影响的程度可以通过极差的大小反映出来,即某一实验因素对结果的影响越大,其对应的极差值也越高。

从表1中计算得到的极差R数据来看,极间距这一因素造成的渗层厚度数据波动最大,而气压因素造成的渗层厚度数据波动最小。几个实验因素对渗铜层厚度影响程度排序为:极间距>时间>温度>气压。

表1 正交实验结果Tab.1 Results of orthogonal experiment

2.2 实验参数选择

正交实验可指出各因素对结果影响的基本规律,对于实验工艺的优化具有非常重要的作用。但在实验中,受具体条件限制,因素水平的选择需要进一步探讨。

1)温度

双辉等离子渗镀是渗镀元素向基体的扩散过程,温度对渗层的影响符合一般的扩散定律[19]。根据阿伦尼乌斯方程

(1)

可知,温度(T)上升可使扩散系数(D)大幅提高。但在实验中,要提高温度,需要增大阴极源极电压,而这会同时增强试样表面的反溅射作用,甚至产生电弧闪烁,难以保证渗层质量。此外,温度接近1 000 ℃时,试样与基座接触部位出现熔化迹象。因此,为保证锆基体的性能和表面渗镀的顺利进行,温度应以900 ℃为宜。

2)时间

根据扩散第二定律

(2)

渗层厚度H随时间t的增加而增加(k为常数)。但实际上随时间延长,渗层厚度增加也使得扩散和渗镀速度变慢,渗层增厚产生的内部应力也不利于渗层继续增加。此外,时间过长时反溅射的作用对渗层中渗镀元素分布会产生一定影响。图2为极间距15 mm、温度900 ℃、不同气压和时间下所得试样渗层含铜元素分布曲线。

图2 渗镀试样铜元素分布随时间变化情况Fig.2 Variation of copper element distribution with time

从总体上看,在不同渗镀时间条件下,渗镀试样铜含量分布趋势基本相同,即表面含量最高,随着向锆基体内部深度增加而逐步减少,反映了渗镀过程中铜元素的扩散浓度差。

距表面10 μm左右的渗层范围内铜含量变化最明显,而时间4 h时,这一现象并不显著,渗镀效果较好。渗镀5 h的试样铜含量却有所降低,并不符合扩散第二定律。这是由于铜元素在扩散过程中,浓度的下降消弱了扩散作用,而锆的反溅射也对铜含量的增加起到了抑制作用。

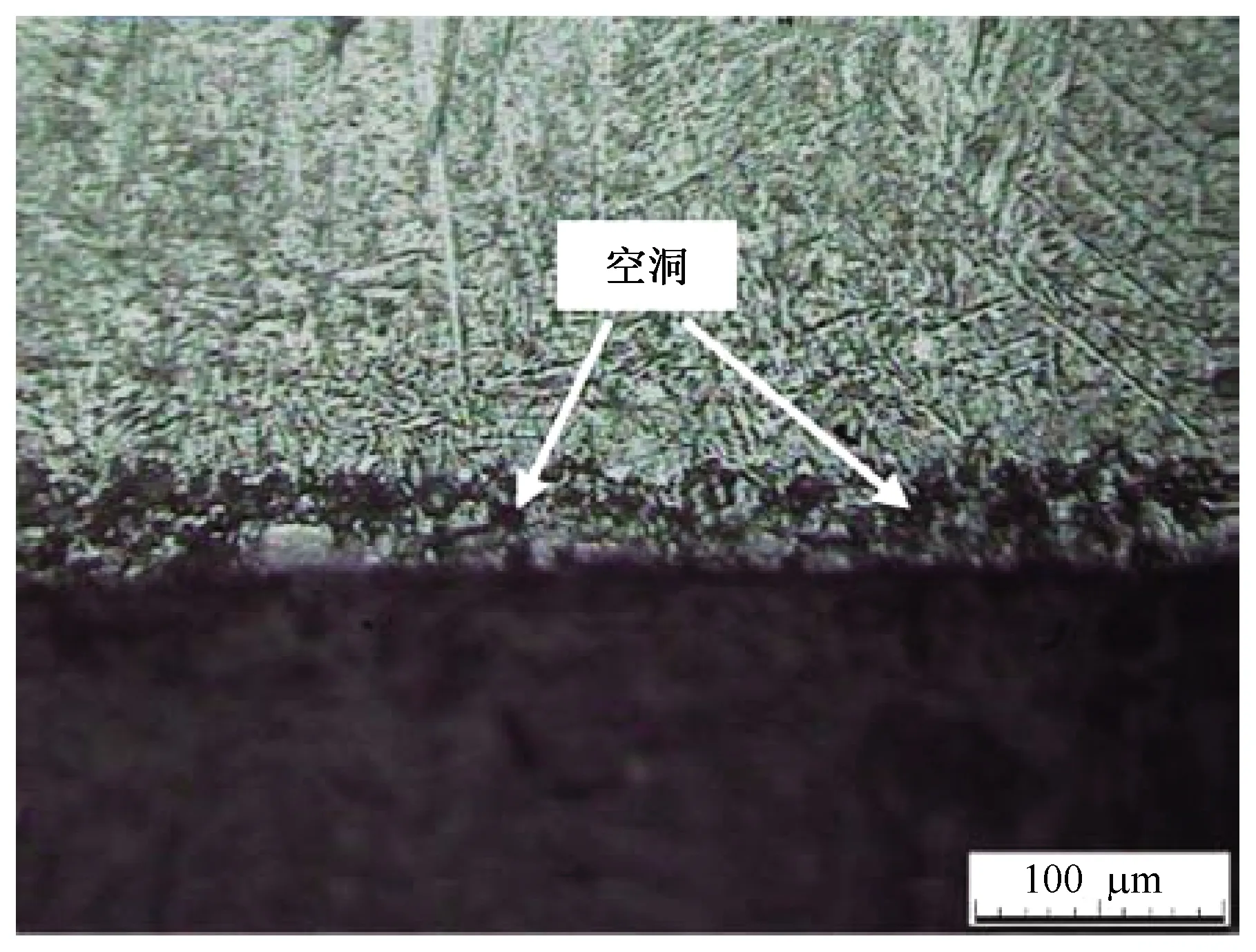

为达到渗镀效果需要足够的时间,但从实验时间5 h(极间距15 mm,温度900 ℃,气压45 Pa)的试样观察,渗层却开始出现空洞,如图3所示。其原因在于渗镀后期渗镀元素向基体扩散速度已变得相当缓慢,同时,在离子不断溅射之下,已经形成的渗层遭到一定程度的破坏。

图3 渗镀5 h试样金相图Fig.3 Metallograph of sample alloyed 5 h

微观组织结构是决定试样物理化学性能的主要因素。在超过α→β转变点的高温下,β-锆相将随时间延长而逐渐生长。金相图显示渗层表面组织形态及尺寸均发生较为明显的变化。为使渗镀之后的锆基体性能保持稳定,渗镀时间也不宜过长。因此,综合考虑以上因素,渗镀时间控制在4 h为宜。

3)极间距

由表1可看出极间距产生的极差最大,且渗铜层厚度随极间距增大而减小。单纯按照这一规律,源极与工件靠得越近则生成的渗层越厚。但在实际渗镀时,如果极间距小于12 mm,辉光区闪烁频繁,导致渗层质量很不稳定。因此,出于保证实验正常进行的需要,极间距设置为15 mm。

4)气压

双辉等离子渗镀技术中,气压影响渗层主要原因在于其决定了双辉区域等离子数量[20]。气压过低则等离子体稀疏,渗镀元素难以扩散入工件基体;气压过高则将使得背散射效应过强而损坏渗层。

图4为在极间距15 mm、温度900 ℃、时间4 h下不同气压条件下所得试样表面铜含量分布情况。沿渗层表面到锆基体方向,铜元素含量变化大致相同,呈梯度降低趋势。到达基体一定深度之后,铜含量波动幅度较小,此情况也对应于正交实验中气压对实验结果的影响程度。

图4 不同气压下渗镀试样铜元素分布情况Fig.4 Variation of copper element distribution under different pressure

双辉等离子渗镀过程中,气压达到55 Pa时,辉光区也出现较为频繁的闪烁现象,为避免气压过高导致极间短路,气压设置为45 Pa较佳。

综上所述,锆双辉等离子表面渗铜实验较为适当的条件为:温度900 ℃;时间4 h;极间距15 mm;气压45 Pa。

3 结论

利用双辉等离子表面渗镀技术,可在锆表面生成连续的无明显缺陷的渗铜层。通过L9(34)正交实验,得到主要实验因素对渗铜层厚度影响程度排序为:极间距>时间>温度>气压。综合考虑渗镀过程实际情况及实验对比,得出了锆双辉等离子表面渗铜实验较优工艺参数为:温度900 ℃;时间4 h;极间距15 mm;气压45 Pa。