含油污泥资源化处理技术研究进展

2021-05-20任蕊苏华李丛妮孙群宁彭逸峰杨东元

任蕊,苏华,李丛妮,孙群宁,彭逸峰,杨东元

(陕西省石油化工研究设计院,陕西 西安 710054)

含油污泥产生于油田、炼厂的污水处理场,是在石油开采、运输、炼制、脱水脱盐及含油污水处理过程中产生的含油固体废物。其重要来源于隔油池底、曝气池、浮选池、脱水罐、污油罐、储油罐等底部,贯穿于原油处理、储运、含油污水处理等生产过程中,每年都产生大量的油泥[1-2]。含油污泥除了含有泥沙、乳化油等固体杂质外,还含有大量的化学添加剂(如絮凝剂、阻垢剂、缓蚀剂、杀菌剂等),若不及时处理,将污染土壤和地表水中的COD、BOD和石油类浓度超标,破坏生态环境。随着国家对环保要求日趋严格,含油污泥已被国家列为危险固体废弃物(HW08),减量化、无害化、资源化处理已成为油泥处理技术发展趋势,迫在眉睫。

1 含油污泥的种类及现状

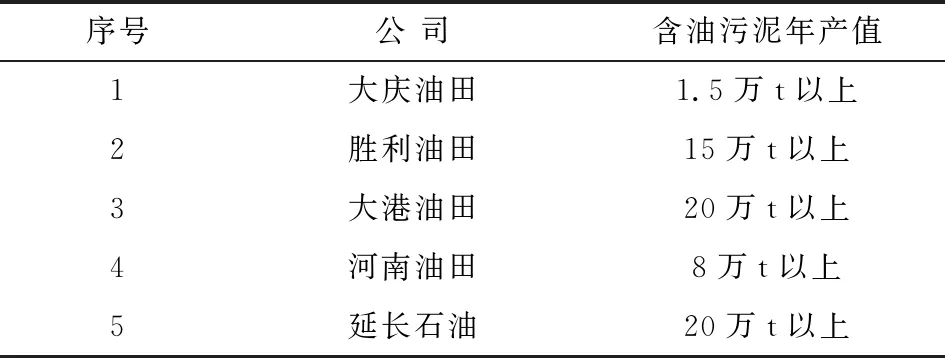

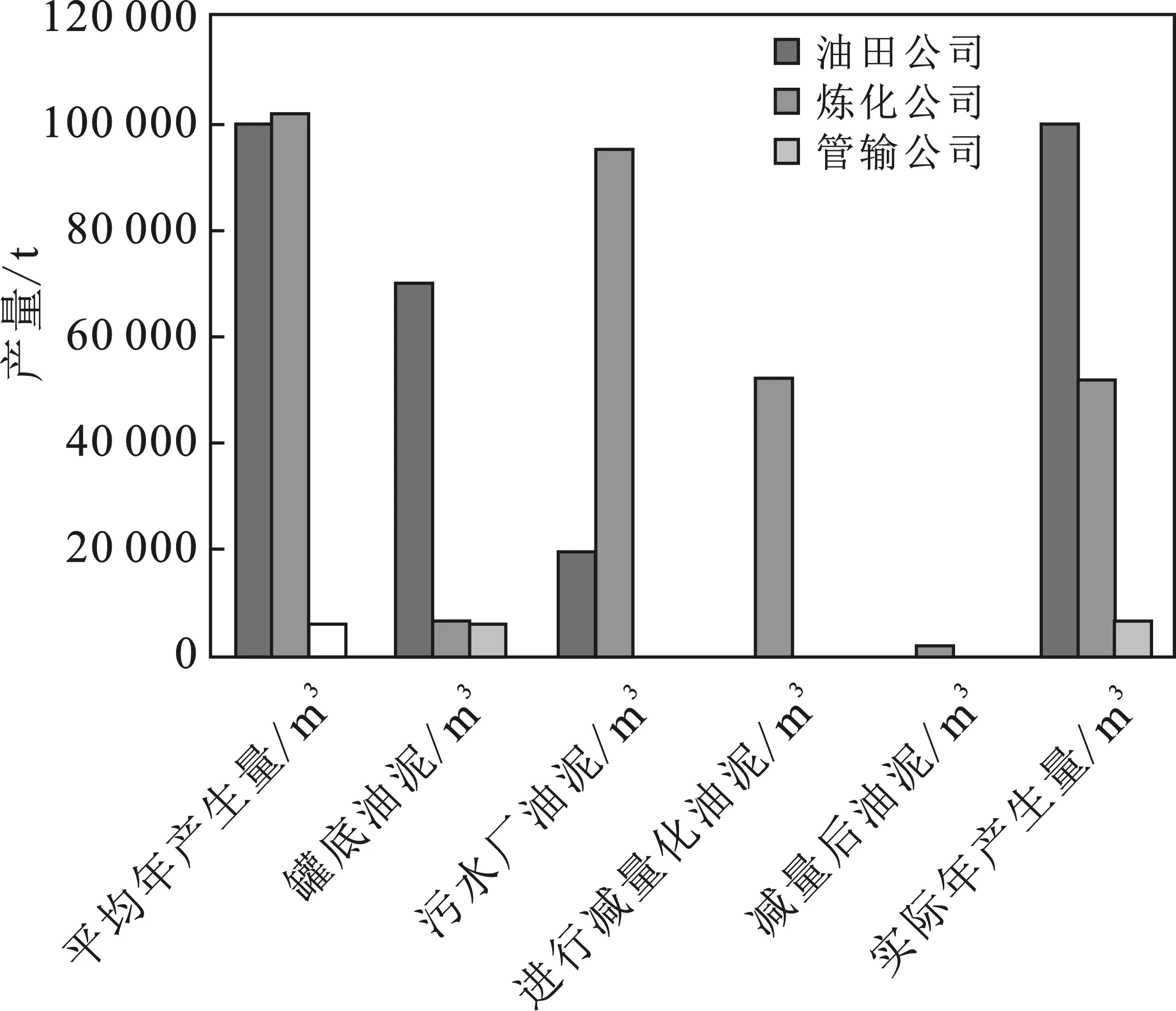

含油污泥伴随着原油采、炼、集、输各个环节,按其来源主要可分为来源为原油、半成品油及成品油集输过程中所形成的罐底油泥,炼油厂污水处理系统隔油池底泥、生化污泥及气浮装置浮渣所形成的“三泥”及在原油开采过程中形成的落地油泥三大类。含油污泥中一般含油率在10%~50%,含水率在40%~90%,根据不完全统计仅我国年产含油污泥就达900万t以上,我国石油石化行业中,石油勘探开发作业的含油污泥中含油率一般在8%~55%之间,含水率在45%~92%之间,根据调研普查,我国大庆油田、胜利油田、大港油田、河南油田每年产生含油污泥分为约有1.5万t、15万t、20万t、8万t以上。我国延长油田产生的油泥主要涉及炼化、油田及管输三大板块。伴随原油的采、集、输、炼各个环节。主要为油田、炼化及管输公司各类原油、成品油储罐罐底油泥、污水处理厂三泥及落地油泥三大类,2013年油气产量已经达到了1 240万t,原油加工量达到1 200万t以上,在石油生产、炼制过程中产生的各类含油污泥如大罐沉降污泥、污水处理过程产生的含油污泥、石油突发事件产生的含油污泥、废弃的活性污泥等也随之增加。

表1 我国主要油田石公司含油污泥年产值情况

这些含油污泥具有组成复杂、来源广泛、数量巨大,且含有大量对环境有毒有害的成份,处理难度大等特点[3-4]。

图1 延长石油集团含油污泥主要来源及数量

2 国内外含油污泥处理方法研究

含油污泥的种类较多、性质也较为复杂,相对应的处理工艺技术和设备装置也呈现多元化。目前,含油污泥最普遍、最常用的处理工艺技术有以下几种:①机械分离法;②焚烧法;③热解析法;④萃取法;⑤综合利用法。由于诸多方法存在着一些弊端而使际实应用受限,在国内未有效地普及应用。所以,探究出一种能将油泥资源化利用又可彻底处理油泥污染的高效实用的处理方法,必然有广大的市场需求。

2.1 机械分离法

机械分离法是利用破乳剂改变含油污泥颗粒的结构,借助重力、气浮等作用采用三相离心机对预处理后的污泥进行油、水、泥三相的分离,以满足污泥达标排放或再生利用要求,处理后原油回收率可达95%以上。机械分离法在国内外已经是相当成熟的技术,国外也研制出大量的高分子复合絮凝剂以满足系列新型高效溶剂萃取处理技术的应用,在含油污泥化学调质方面取得了突出的成绩。

德国OMW公司、ESSO公司及国内长庆油田公司就是使用的机械分离技术。向油泥里加入有机絮凝剂,搅拌加热至50~85℃,采用三相卧式螺旋离心机将含油污泥分为三相,在三相离心系统内进行含油污泥处理,该技术的核心就是可调叶轮技术,根据不同的油水密度差进行调节,加入溶剂对油泥中的原油进行萃取分离后,最后再采用立式叠片分离机进行精炼油相,以达到油泥处理指标。

机械离心机分离优点在于能利用离心力的作用将物料比重差增大,实现了比重差较小的物料分离技术。该方法的技术难点是选用适用的离心分离设备,根据现场的使用量进行相应的的选配,缺陷是使用的量较小,操控难度大。该方法只能作为含油污泥的预处理方法,不能满足对废弃物填埋要求,需要后续辅以深度处理,才能实现污泥更彻底的处置。

2.2 焚烧法

焚烧法是利用助燃剂将油泥中的有害物质(一定热值的有机成分)深度氧化来处置污泥[5]。德国、法国的石化企业多采用焚烧的方式,污泥先经过调制、脱水、浓缩干燥后形成泥饼,在焚烧炉进行焚烧。焚烧过程中产生的热能用于发电、供热。灰渣用于修路,含油污泥燃烧工艺有直接焚烧法和加乳化剂燃烧法。直接焚烧法是采用焚烧炉(回转炉、多段炉)将脱水或风干后的污泥,直接进行燃烧,达到无害化。加乳化剂燃烧法是将含油污泥在表面活性剂溶液中与聚合物混合、乳化后加入炉中燃烧。该法主要针对含油量高(>35%)的污泥处理,受炉中火焰的影响大,稳定性要求高、技术难度大。

目前,国内焚烧炉按焚烧室分类可分为:单室焚烧炉和多室焚烧炉。按炉型分类可分为固定炉排炉、耙式炉、回转窑、机械炉排炉、流化床焚烧炉等炉型。我国大多数炼油厂采用焚烧处理污水处理场的含油污泥。据普查分析,我国诸多油田公司、炼油厂及石化公司处理含油污泥采用的也是不同形式的焚烧炉。譬如:新疆油田的焚烧装置采用的是机械炉排炉、长岭石油化工厂采用的是顺流式回转焚烧炉、燕山石化公司炼油厂采用的流化床焚烧炉,各种焚烧炉处理油泥的效果均良好,满足国家标准要求。

焚烧处理法优点是有机物能够迅速、彻底碳化,大幅度减少可燃性废物的体积,拟制有害的重金属离子溶出,彻底消除有害细菌和病毒,破坏毒性有机物,另外,处理污泥速度快,可就地焚烧,并能回收燃烧产生的热能。焚烧处理法是目前处理固体废物最深度、彻底的主流方法工艺,长期以来一直备受国内外大多数油田及炼油厂欢迎并采用。

但该方法对污泥预处理脱水要求高(要求污泥含水率<40%),存在一定的缺点:①易造成二次污染(飞灰、烟气和炉渣),为了减少二次污染,需要另外配置控制污染的设备,增大设备成本;②投资和运行费用较高;③计划实施困难大;④污泥中的有用成分未得到充分的利用。

2.3 热解法

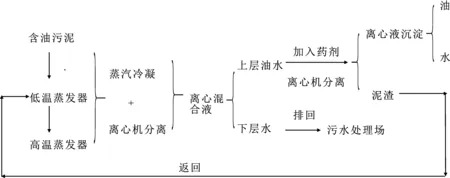

图2 热解法处理含油污泥工艺

另外,国外诸多大型油田公司利用锅炉排放的热废气干燥处理含油泥饼的热解吸工艺技术。譬如挪威石油公司开发一种名叫的TERMTEch热解法工艺,即在反应器中(装有密钢叶片转子),将污泥加热至400 ℃左右,通入蒸汽使烃类裂化分离并冷凝回收。该技术是从泥饼中回收油,泥渣(烃含量小于500 mg/L)达到填埋要求,可直接填埋处理。该工艺技术含量较高,对反应条件要求苛刻,处理费用较高,操作也较为复杂,尚须进一步完善。

2.4 萃取法

萃取是一种用以处理泥沙多颗粒小含油10%~20%的含油污泥的有效技术。该工艺根据“相似相溶”原理,利用液体中各组分在萃取剂中溶解度的差异实现分离的方法。其主要技术工艺是将含油污泥与萃取剂混合,利用相间传质作用将油萃取至萃取剂中,再利用密度差作用力将萃取相与萃余相分层,从而实现含油污水的净化。后续可采用蒸馏分离萃取剂和油,同时可循环使用萃取剂。超临界流体萃取技术(SFE)简称超临界萃取,是一种将超临界流体作为萃取剂,把一种成分(萃取物)从混合物(基质)中分离出来的技术。也是一种前沿性、创新性的含油污泥萃取技术。最常用的超临界流体有二氧化碳、甲烷、乙烯、乙烷、丙烷等[8-12]。

1991年,美国环保局已将炼油厂废物溶剂萃取技术评定为最佳实用性工艺。与污泥焚烧处理技术比较,溶剂萃取工艺具有溶剂可循环回收利用,大大降低处理费用,经济效益高等优势。与其他方法相比,萃取法的优势有:①工艺简单、选择性高;②易连续化和远程操作;③改善环境;④节约能耗;⑤脱油率可达90%以上。与此同时,该技术也存在一些缺点,譬如萃取剂价格昂贵。溶剂比大萃取效果好,但对萃取设备的负荷变大,能耗增大。由于成本高,该项油泥处理技术还未充分得到炼厂含油污泥实际应用中,因此,制备出性能优异且价格廉价的萃取剂将成为萃取法处理含油污泥技术未来发展的关键思路。

2.5 各种处理方法比较

在上述的几种含油污泥处理工艺中,机械离心法分离具有适应性强,可回收大部分油等优点。但是对于不同的炼厂产生的含油污泥,需要选用适用的离心分离设备。一般具有一次投资大,需要配备大量工作人员,征用土地,并办理安全、环保等手续,长期运行费用低,适合规模化连续作业,对于产生油泥有一定量的要求,否则运行成本高。该处理方法只适合于作为含油污泥的预处理,要实现污泥的资源化、无害化处理,就必须辅加后续相关的深度处理技术工艺。

焚烧法处理含油污泥的优点是碳化效率高,可最大限度地减少污泥体积。另外,焚烧法处理污泥周期短、速度快,减少长期储存和远距离运输,可以就地焚烧。备受国内外大多数油田及炼油厂欢迎。缺点是运行成本较高,计划实施较困难,在焚烧过程中易产生二次污染,污泥中的有用成分未得到充分的利用。产生大量飞灰、炉渣和烟气。

含油污泥的热解法处理技术是在绝氧条件下将烃类及有机物解吸,使烃类回收利用。但热解法处理工艺的缺点是在高温处理技术含量较高,反应条件苛刻,处理费用较高,操作复杂。目前,在国内外炼油厂采用这种热解法处理含油污泥工艺的较少,大多数还处于实验研究阶段。

萃取法处理含油污泥效率高,可将绝大多数石油类物质回收再利用。但该工艺再处理含油污泥中的轻质烃组分和重质的聚合芳烃涉及到蒸馏等一系列技术,至少需要进行两步萃取技术,每一步的萃取剂也不同,所以实际操作起来也是比较复杂。而且目前萃取剂的价格比较昂贵,大大增加了运行成本。因此,该项技术还处于实验室研究阶段,那萃取剂的性能好坏以及价格高低将成为萃取法处理含油污泥未来发展的关键点。

表2 含油污泥处理方法对比

综上所述,含油污泥的分离措施众多,每种方法都有其自身的优缺点和使用范围。许多先进的含油污泥处理技术在国外已有成功的案例,并已取得了突出的成果[13]。借鉴国外已有的先进案例,我国延长石油集团主要围绕困扰石化行业安全生产的油泥危废利用这一重大课题,以煤化工清洁生产的先进设备进行石化行业危废处置,跨行业、跨系统耦合实现了油泥的减量化、资源化及无害化处置并实现经济产出。建成一套工业示范化装置。目前已于集团内延安炼油厂﹑永坪炼油厂﹑榆林炼油厂﹑延安石化厂达到油泥处置协议。仅延长石油每年可节省近一亿元油泥处理费用(年产20万t油泥,吨处理成本0.045万元),回收其中原油资源近5万t,节约气化煤炭资源3 000 t,总计效益近3亿元。该项油泥分离与资源化利用技术于2014年被陕西省科技厅与陕西省环保厅联合鉴定为国内领先水平[14]。虽然国内含油污泥技术也取得了一些进展,但是由于受我国的各方面条件不成熟的影响,导致以上诸多高效的技术在我国未能得到实质性的应用。因此,我国只有借鉴其精华,开发出适用于我国实际情况的污泥处理技术。

3 含油油泥化学分离技术

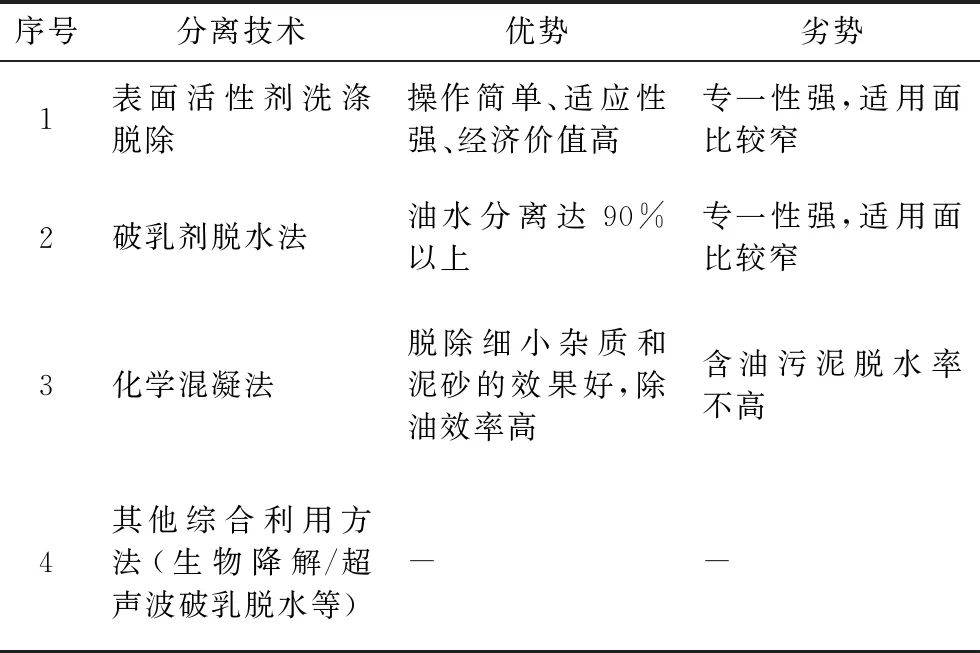

化学分离技术处理含油污泥就是采用化学药剂对含油污泥进行化学反应处理,以提高除油脱水效率的一种方法。含油污泥的化学分离的关键在于含油污泥的原油回收和脱水。目前,国内外对含油污泥的化学分离技术主要包括以下几种:表面活性剂洗脱技术、破乳剂脱水技术、化学混凝技术以及综合利用等技术,且每一种化学分离技术处理含油污泥都有各自优缺点,具体分析对比见表3。

表3 含油油泥化学分离技术对比

通过调研国内外含油污泥处理技术现状、专利等知识产权情况,其分析结果为:国内现有机械设备工艺处理的专利13项,化学处理的基本处于论文发表,调剖也有现场试验的情况,但都没有解决实质的问题,主要表现在油泥量大,不能充分发挥整体在节能环保方面的作用,作为化学处理、机械设备处理、调剖的三位一体技术国内还没有见到报道。

4 展望

含油污泥的处理技术诸多,无论那一种处理技术都有它的优点、缺点以及其适用场所和范围,建议今后含油污泥处理方法从以下几方面考虑:

(1)对油泥的来源、组成、数量及性质进行全面、详实的普查及对油泥的物性、成分、环境危害性等进行系统、细致的分析研究,所得到的油泥普查与分析数据为后续油泥资源化工艺研究、方案论证、评价分析、工程化设计及工业化应用提供理论指导、数据支持及决策依据。

(2)机械离心技术具有适应性强,可回收大部分油等优点,前期具有一次投资大,需要配备大量工作人员,征用土地,并办理安全、环保等手续,长期运行费用低,适合规模化连续作业,对于产生油泥有一定量的要求,否则运行成本高;处理后的残渣不能得到资源化利用,存放存在环保隐患。按照我国环保相关政策对废弃物填埋的严格要求,该处理方法只适合于作为含油污泥的预处理,要实现无害化处理污泥,就必须辅以后续的深度处理方法。作为水煤浆的添加剂使用具有很好的创新意义。

(3)化学处理是油泥处理中经常应用的一种方法,具有一次投资小,不需要设备投资,也不需要场地等各种手续,完全可以利用现有设备进行作业,产生的废水、油可以利用现有系统接受,适合油泥量不大的场合;缺陷是投资是长期性,药剂的研制是根据油泥特性进行研制和应用。

(4)物理和化学的处理办法等各种技术优缺点共存,可以相互结合使用,减量化不是目的,需要更好的资源化利用技术进行配套,在减量化的过程中实现性价比的最优化。

建议根据各自的实际情况确定具体方案,通过优化方案,将减量、资源化利用提高到一个很好的经济与社会效益上来,指导未来的工作。