油酸钠体系中赤铁矿絮凝体浮选行为研究

2021-05-20信晓飞张晋霞

信晓飞,张晋霞

(1.河北省地矿局第二地质大队,河北 唐山 063000;2.华北理工大学矿业工程学院,河北 唐山 063210)

随着我国日益严峻的矿产资源形势,如何高效开发利用复杂难选的微细粒嵌布矿物资源已成为目前的热点问题。微细粒赤铁矿由于其成分复杂、嵌布粒度细、比表面能高等特殊的物理性质,常规的选矿方法很难对其进行有效回收,因此微细粒赤铁矿的分选一直是世界性的技术难题。随着国内外学者对该领域的不断研究及选矿工艺的不断发展,絮凝浮选工艺已逐渐成为高效回收微细粒矿物的方法之一[1-2]。絮凝浮选通过选择凝聚有用矿物颗粒形成粒径较为合适的絮团,再通过浮选的方法分离出矿物絮团[3-4]。通过此方法可以很好地消除微细粒矿物的粒度效应,达到分离有用矿物的目的。张晓亮[5]以糯玉米淀粉为絮凝剂对微细粒赤铁矿进行絮凝浮选试验研究,研究结果表明,糯玉米淀粉具有较好的絮凝效果,在pH值为6、矿浆浓度为20%、抑制剂CMC用量为20 mg/L的条件下进行人工混合矿物浮选分离,可得到回收率为80.03%的精矿;邹文杰等[6]研究了聚丙烯酰胺对煤和高岭石絮凝体粒径分布和表面润湿性的影响,结果表明,在聚丙烯酰胺用量为12 mg/L、搅拌时间11 min时,具有较好的絮凝效果;张镜翠[7]研究了选择性絮凝浮选-反浮选流程工艺对胶磷矿浮选效果影响,发现选择性絮凝絮凝剂用量、水玻璃用量、浮选机搅拌转速和矿浆浓度对胶磷矿的絮凝团聚有着较大影响,当絮凝剂用量为1 200 g/t、水玻璃用量为3 000 g/t、搅拌转速为2 200 r/min、矿浆浓度为30.00%时,絮凝浮选效果较好,可得到品位为29.08%,回收率为74.77%的磷精矿。

絮凝浮选是浮选微细粒矿物较为有效的方法之一[8],但在絮凝浮选过程中,絮凝体的浮选条件及药剂作用机理研究都将直接影响浮选效果。本文以赤铁矿絮凝体为研究对象,探讨油酸钠体系下不同的pH值、药剂用量、矿浆浓度、浮选气泡大小以及搅拌转速等变化对絮凝体浮选回收率的影响,以期为实际生产应用提供理论支撑。

1 试验材料与方法

1.1 试验材料

赤铁矿取自河北省司家营赤铁矿精矿,经过阶段磨矿-磁选-摇床分选后,制成TFe品位为68.50%、颗粒平均粒径为8.00 μm的纯矿物样品,赤铁矿纯矿物的粒度组成分析如图1所示。

图1 赤铁矿粒度组成Fig.1 Composition of hematite particle size

试验研究发现利用絮凝作用将颗粒凝聚成粒径为37 μm左右的赤铁矿絮凝体,可以很好地消除矿粒粒度效应,在浮选过程中可以得到较好指标。 因此对赤铁矿纯矿物超声处理30 min,搅拌10 min,加入6 mL浓度为0.1%的絮凝剂,转速控制在300~400 r/min,搅拌10 min,制得37 μm左右絮凝体留待备用。

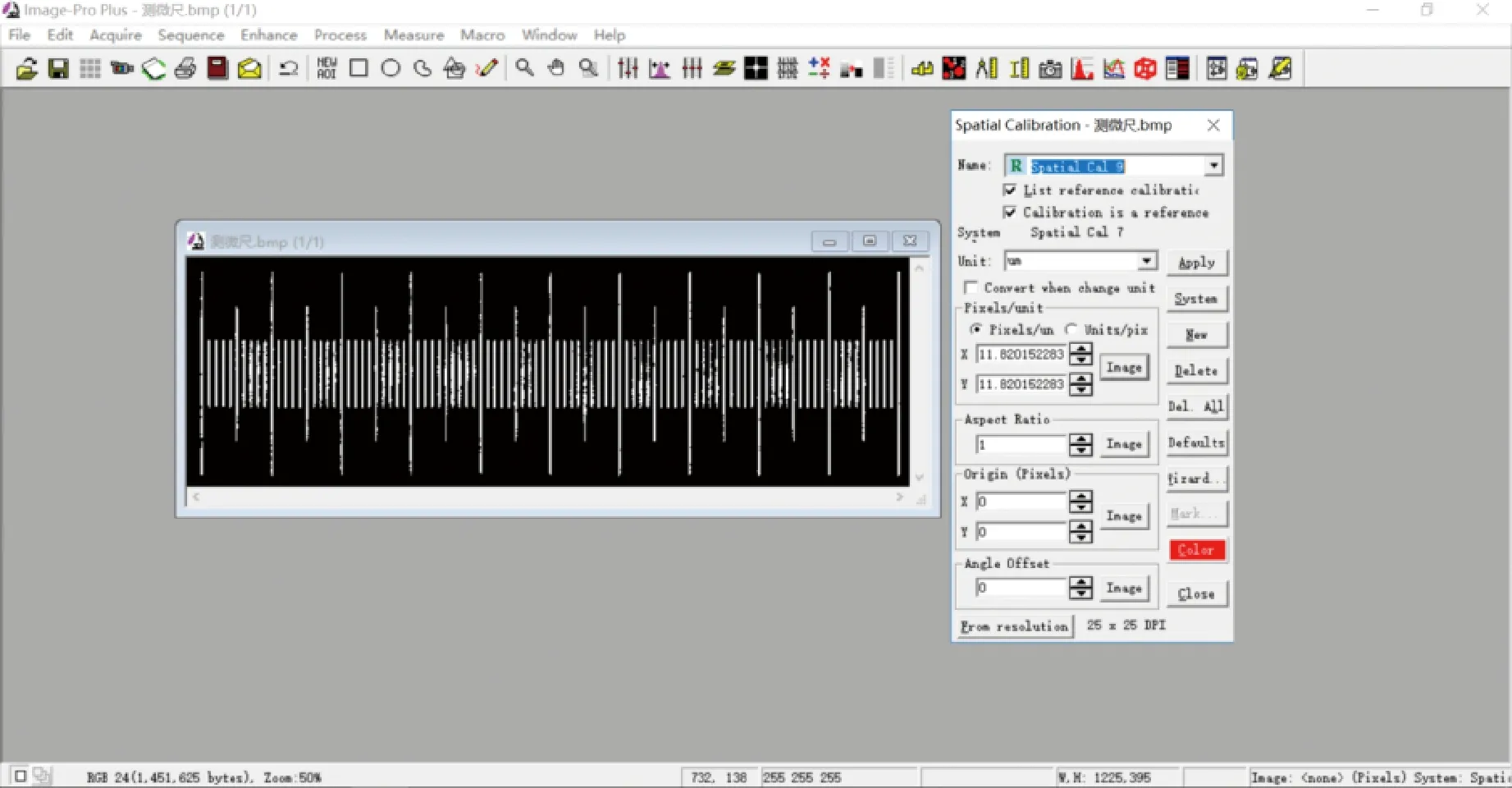

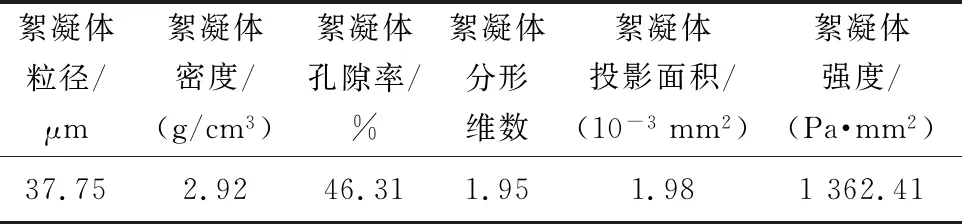

采用Image-Pro Plus(IPP)图像处理软件分析研究絮凝体图像,提取絮凝体外形尺寸。参照每组絮团中的比例尺,对IPP软件进行定标,如图2所示。由图2可知,已知絮团中实际100 μm的比例尺,设置后该组每单位像素的校准比例Scale:12.000416660 Pixel s/μm。从IPP软件中打开需要测量的絮团图像,选用相对应的比例尺进行定标,选取所需测量的参数,对絮团进行轮廓的提取,软件会自动将像素长度转换成实际长度并进行输出。赤铁矿絮凝体和粒径测试结果如图3所示,分析数据见表1。

图2 比例尺的设定Fig.2 Setting of scale

图3 赤铁矿絮凝体和粒径测试结果Fig.3 Test results of hematite floc and particle size

表1 絮凝体性质分析Table 1 Analysis of floc properties

1.2 试验药剂

本试验所用絮凝剂为实验室自行合成的淀粉-丙烯酰胺的接枝共聚物。硝酸铈铵引发淀粉接枝丙烯酰胺反应如图4所示。选择性吸附试验表明,所制备的絮凝剂具有较好的选择吸附性能,其絮凝效果强于改性淀粉和阴离子PAM。

图4 淀粉接枝丙烯酰胺反应过程Fig.4 Starch grafted acrylamide reaction process

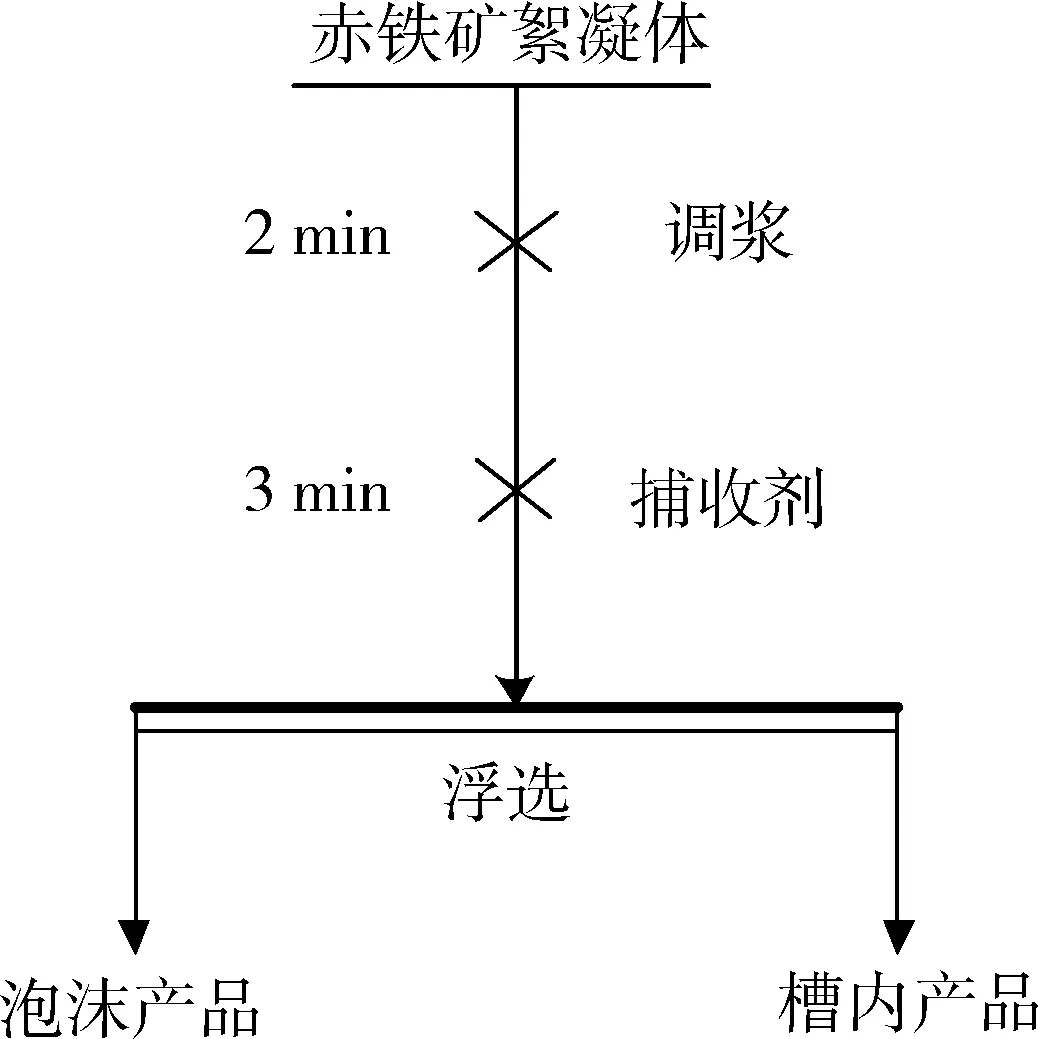

1.3 赤铁矿絮凝体浮选试验

在XFGⅡ5实验室用挂槽浮选机上进行赤铁矿絮凝体浮选试验,调浆2 min加入适量油酸钠溶液,浮选刮泡5 min。分别对泡沫产品和槽内产品进行烘干称重,计算絮凝体回收率,浮选流程如图5所示。

图5 絮凝体浮选流程图Fig.5 Floc flotation flow chart

1.4 浮选气泡大小测定

基于图像法试验建立了气泡尺寸动态测量系统,系统主要包括浮选机、气泡取样系统和摄像系统三部分[9],整体结构如图6所示。

图6 气泡直径测量系统示意图及实物图Fig.6 Schematic diagram and physical map of bubble diameter measurement system

首先配制一定浓度起泡剂的水溶液,将配置好相应浓度的溶液加入浮选槽中;其次将取样管插入浮选槽指定的深度,开启浮选机搅拌30 s,放下浮选槽挡板;最后调节相机使镜头内大部分气泡轮廓清晰,待系统稳定后,运用高速摄影仪1 000 f/t的拍摄速度可以清楚的记录3.142 5 s内的气泡运动情况,放大10倍的镜头可清楚看到气泡形状的变化。

2 结果与讨论

絮凝体浮选过程中,一直处于搅拌的浮选槽内,槽中絮凝体的浮选行为受到外界条件变化而改变。在浮选过程中,矿浆的pH值、油酸钠用量、矿浆浓度、气泡大小以及搅拌转速均会使浮选槽内矿浆性质发生改变,浮选状态也会随之变化,从而影响到絮凝体的浮选效果。因此,对影响油酸钠体系中的赤铁矿絮凝体浮选因素进行研究。

2.1 矿浆pH值对赤铁矿絮凝体浮选行为的影响

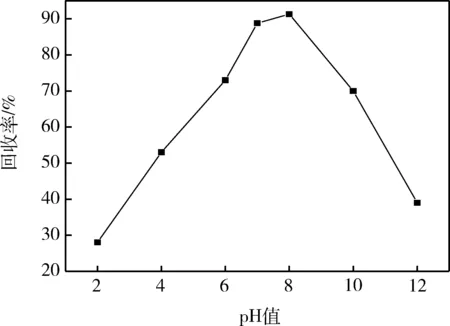

在矿物浮选过程中,矿浆pH值对浮选效果具有重要影响。为获得最佳浮选效果,在搅拌转速为1 900 r/min、油酸钠用量为100 mg/L、气泡大小为0.7 mm、矿浆浓度为10%条件下,研究了pH值对絮凝体回收率的影响,结果见图7。由图7可知,随着矿浆pH值的升高絮凝体回收率呈现先上升后下降的趋势,絮凝体在pH值为6~10范围具有较好的可浮性,在pH<6和pH>12的范围内絮凝体可浮性较差。

图7 pH值对絮凝体回收率影响Fig.7 Effect of pH value on floc recovery

分析其原因,在pH<6的酸性条件下,矿物表面的金属阳离子溶解在水溶液中,导致其表面没有油酸钠吸附的活性位点,不利于絮凝体的浮选。随着pH值的升高,油酸钠和絮凝体也较易发生反应,絮凝体的回收率逐渐增加[10];在pH值为6~10范围内的可浮性较好,在pH=8的弱碱性条件下,回收率最大值为91.30%,这是因为有离子-分子缔和物生成;在pH>10的强碱性条件下,絮凝体的回收率急剧降低,这是因为在强碱的环境中氢氧根离子和油酸根离子之间存在竞争吸附,絮凝体表面的活性位点逐渐被OH-所占据,而絮凝体的氢氧化物是亲水的,可降低絮凝体的可浮性,导致絮凝体回收率急剧下降[11]。综上,选择pH=8为油酸钠最佳浮选pH值,此时絮凝体回收率为91.30%。

2.2 油酸钠用量对赤铁矿絮凝体浮选行为的影响

在矿物浮选过程中,捕收剂用量的改变会导致矿物表面的电位发生变化,继而造成固体颗粒聚集,影响矿物浮选效果,因此浮选过程中捕收剂用量必须加以控制,用量太多可能会影响产品的品位,用量太少又会降低回收率。

在pH=8、搅拌转速1 900 r/min、矿浆浓度为10%、气泡大小为0.7 mm的条件下,研究了油酸钠用量对絮凝体回收率的影响,结果如图8所示。从图8可以看出,絮凝体的回收率随着捕收剂用量的增加而逐渐升高。当其用量为125 mg/L时,回收率达到最大值91.82%,随着油酸钠用量的增加絮凝体回收率逐渐趋于稳定,随着捕收剂用量的增加,药剂和絮凝体之间接触更加充分,提高了药剂在矿物表面的黏着率,提升了浮选回收率;在药剂用量大于125 mg/L时,絮凝体的浮选回收率保持稳定不变,说明过量的油酸钠并没有造成絮凝体的多层吸附,因此油酸钠在絮凝体表面的吸附倾向于单分子层吸附。因此,选择油酸钠浓度等于125 mg/L时为絮凝体最佳浮选用量,此时絮凝体回收率为91.42%。

图8 油酸钠用量对絮凝体回收率影响Fig.8 Effect of sodium sulfate on floc recovery

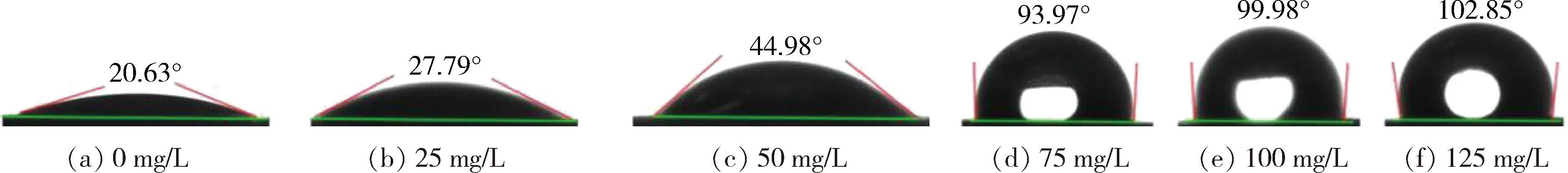

为了进一步研究油酸钠对絮凝体的作用效果,试验采用了测定接触角的方法来分析油酸钠浓度对絮凝体表面润湿性的影响。在油酸钠用量分别为0 mg/L、25 mg/L、50 mg/L、75 mg/L、100 mg/L、125 mg/L的条件下,对絮凝体接触角进行了测定,结果如图9和图10所示。

由图9和图10可知,纯絮凝体的接触角为20.63°,用油酸钠处理后,吸附在絮凝体表面的油酸离子分子络合物使其具有疏水性。随着油酸钠浓度的增加,絮凝体的接触角逐渐升高,随后接触角的增速逐渐趋于平缓。 在油酸钠浓度从0 mg/L增加到25 mg/L、50 mg/L和75 mg/L时,絮凝体的接触角分别从20.63°快速增加到27.79°、44.98°和93.97°,油酸钠浓度增加到100 mg/L和125 mg/L时,接触角缓慢增加到了99.98°和102.85°。说明当油酸钠浓度为75 mg/L时是使絮凝体表面高度疏水的浓度拐点,这一结论与絮凝体浮选回收率随油酸钠浓度的变化高度吻合。

图9 不同油酸钠浓度下的絮凝体接触角变化Fig.9 Floc contact angle change at different sodium oleate concentrations

图10 不同油酸钠浓度下絮凝体的接触角变化Fig.10 Change of contact angle of flocs under different concentrations of sodium oleate

2.3 矿浆浓度对赤铁矿絮凝体浮选行为的影响

矿物絮团浮选是选择性团聚-药剂吸附-泡沫浮选分离的过程,其中絮凝体浓度与气泡的黏附具有极大的影响,对提升絮凝体的浮选速度和药剂的选择具有密切关系。适宜的浮选浓度有益于絮凝体颗粒与浮选中的气泡碰撞、黏附和浮选分离,并保证了气泡对矿物具有足够的负载能力,提升了絮凝体的回收率。适当提高絮凝体浮选浓度以减缓浮选槽内气泡上升速度,增强药剂与絮凝体的作用能力,强化气泡对疏水颗粒的拱抬效应,缩短矿化气泡浮升距离,进而提升絮凝体分选指标。

在pH=8、油酸钠用量为125 mg/L、搅拌转速为1 900 r/min、气泡大小为0.7 mm的条件下研究了矿浆浓度对絮凝体回收率的影响,结果如图11所示。 由图11可知,在矿浆浓度为2.5%~10.0%的范围时,絮凝体回收率随着矿浆浓度的升高而保持稳定,在91.50%左右。随着矿浆浓度继续升高,絮凝体回收率显著降低,在矿浆浓度为30%时,絮凝体回收率为72.23%,与矿浆浓度为2.5%~10.0%时相比,絮凝体回收率降低了19.23个百分点。这是由于在矿浆浓度大于10.0%时,矿浆浓度的升高影响了气泡在矿浆中的分散和絮凝体的上浮,恶化了浮选环境,因而降低了矿物和药剂的碰撞概率,导致药剂与矿物不能充分接触,进而降低回收率。为节约药剂用量,提高分选效率,选用矿浆浓度为10.0%作为浮选最佳浓度,此时絮凝体回收率为91.50%。

图11 矿浆浓度对絮凝体回收率影响Fig.11 Effect of collector dosage on floc recovery

2.4 气泡大小对赤铁矿絮凝体浮选行为的影响

细粒矿物浮选回收率低的主要原因是给定矿物颗粒粒径和浮选气泡直径不匹配,导致两者碰撞概率低,影响浮选效率,因此提升气泡和颗粒之间的碰撞概率可以较好地解决这一问题[9]。絮凝体浮选过程中,絮凝体颗粒粒径大小和气泡大小有一个最佳匹配范围,气泡过小或是过大均不利于浮选的进行,而不是气泡越小越有利于赤铁矿絮凝体的浮选。

浮选气泡大小测定系统用于测量浮选槽内部某一位置处的气泡尺寸分布,其原理为浮选过程中,搅拌器通过切割产生气泡,气泡通过取样管进入观察室,继而通过高速摄影仪来采集观察室中气泡信息,而不是直接对搅拌槽进行拍摄。浮选槽和观察室的图像如图12所示。

图12 浮选槽和观察室内气泡图像Fig.12 Observing indoor bubble image

在pH=8、捕收剂用量为125 mg/L、矿浆浓度为10%、搅拌转速1 900 r/min的条件下,研究了气泡大小对絮凝体浮选回收率的影响,结果如图13所示。从图13可以看出,随着气泡的增大絮凝体回收率先增大后减小,并在0.7~1.0 mm范围内有较好的浮选效果。在气泡尺寸小于0.7 mm时,絮凝体的回收率反而随着气泡尺寸的增加而逐渐升高;这是因为气泡越小,浮选界面面积越大,颗粒和气泡碰撞概率越大,但由于气泡过小,导致黏附着絮凝体颗粒的气泡上浮力和上浮速度不足,影响絮凝体浮选效率。气泡尺寸为0.7~1.0 mm正是絮凝体颗粒和气泡大小的最佳匹配范围,此范围内的絮凝体浮选回收率最高。在气泡尺寸大于1.0 mm时,絮凝体和气泡的碰撞-黏附概率下降,导致絮凝体回收率降低。因此,选择气泡大小为1.0 mm作为此粒径的絮凝体最佳匹配尺寸,此时絮凝体回收率为91.73%。

图13 气泡大小对絮凝体回收率影响Fig.13 Effect of bubble size on floc recovery

2.5 搅拌转速对赤铁矿絮凝体浮选行为的影响

絮凝体浮选过程中,一直处于搅拌的流场内,流场内的流体动力学是一个很重要的因素。流体状态因流体动力学的改变而改变,流体状态改变就会对浮选槽内的絮凝体产生影响,不仅会改变絮凝体颗粒的行为,还会影响其与油酸钠之间的作用。在絮凝体浮选过程中,搅拌转速的改变会使浮选槽内的流场发生改变,流体状态随之变化,从而影响絮凝体的搅拌效果。

在pH=8,捕收剂用量为125 mg/L,气泡大小为1.0 mm的条件下,研究搅拌转速对絮凝体回收率的影响,结果见图14。由图14可知,搅拌转速对絮凝体浮选回收率的影响很大,在搅拌转速为1 600 r/min时,絮凝体回收率只有26%;随着搅拌转速的增加,絮凝体回收率快速升高,当搅拌转速达到1 800 r/min时,回收率达到最大值,为92.00%;随着搅拌转速的持续升高,絮凝体的回收率保持稳定不变。

图14 搅拌转速对絮凝体回收率影响Fig.14 Effect of stirring speed on floc recovery

搅拌转速对絮凝体回收率的影响分析其原因,主要是当搅拌转速过低时,浮选槽内产生的气泡与絮凝体颗粒碰撞接触的概率很低,被捕获的几率也很低,从而影响絮凝体的浮选回收率。当搅拌转速增加时,絮凝体得到充分搅拌,油团聚加强,增大其与气泡碰撞概率,提升了浮选效果[12]。所以在搅拌转速升高时,絮凝体回收率也逐渐提高,当搅拌转速达到1 800 r/min时絮凝体回收率保持稳定。因此,选择1 800 r/min作为絮凝体最佳浮选转速,此时絮凝体回收率为92.00%。

3 结 论

1) 采用自制的淀粉-丙烯酰胺合成絮凝剂对平均粒度为8 μm的赤铁矿纯矿物进行絮凝,形成絮凝体的平均粒径37.75 μm、絮凝体密度为2.92 g/cm3、絮凝体孔隙率为46.31%、分形维数为1.95。

2) 通过对赤铁矿絮凝体进行不同pH值、捕收剂用量、 矿浆浓度、 气泡大小和搅拌转速条件试验可知, 在pH值为8、 油酸钠浓度为125 mg/L、 矿浆浓度为10%, 气泡大小1.0 mm以及搅拌转速1 800 r/min的条件下,经过浮选试验可以获得回收率为92%的絮凝体精矿。

3) 接触角测试结果表明,纯絮凝体的接触角为20.63°,经油酸钠处理后,吸附在絮凝体表面的油酸离子分子络合物使其具有疏水性。随着油酸钠浓度的增加,絮凝体的接触角逐渐升高之后接触角的增速逐渐趋于平缓。