水泥搅拌桩技术在高速公路软基处理中的应用

2021-05-20中国公路工程咨询集团有限公司田昱夏彬

文/中国公路工程咨询集团有限公司 田昱 夏彬

关键字:高速公路;路基施工;深层软基处理;水泥搅拌桩

在高速公路建设过程中,经常会遇到各种不良地质,其中以软土地基最为常见,如果在设计阶段未探明,施工阶段也未及时处理的话,最终会导致路基填筑后发生沉降或路面开裂,影响公路的正常使用和行驶安全性。一般对于软基厚度小于3m 的情况下,经常在软基范围内换填稳定性好的土、石并压实夯实;对于软土厚度大于3m 的情况下,通常采用深层搅拌法加固地基,而水泥搅拌桩就是常用的一种处理方式。通过以往项目的经验总结,在深层软基处理中水泥搅拌桩的处理效果较为良好,因此,应加强该工艺的应用,提高软基处理的施工质量,促进我国公路交通事业高质量可持续健康发展。

1 工程概况

海南省白沙快速出口路项目是海南省迄今为止最大的高速公路设计施工总承包项目,采用设计-施工一体化、代建-监理一体化的管理模式。路线位于海南省儋州市、白沙县境内,起点位于儋州市那大镇南与在建万洋高速儋州互通相接,终点位于白沙县城西白沙农场牙城区,设置牙叉互通与国道G361 相接。路线全长36.024km,其中儋州市境内18.129km,白沙县境内17.895km,主线采用双向四车道高速公路标准建设,设计速度100 公里/小时,路基宽度26 米,设计荷载为公路-Ⅰ级。

主线K5+650 ~K5+750 段为挖方路基段,最大路堑边坡高度为3.5m,路基覆盖层为砂质粘性土,厚度2 ~3m,黏土以下为全风化花岗岩。考虑该段为浅挖方路基,地质勘察阶段并未进行钻探,从表层土质承载性能判断未含软土,原设计中为避免出现不均匀沉降,路床部分采取换填碎石土处理。在摊铺完水泥稳定碎石基层后,上基层出现沉降并开裂,经实地测量,沉降影响范围为100m,裂缝距离左右两侧土路肩边缘约为3 ~6m 处。如图1 所示:

图1 K5+650 ~K5+750 段基层沉降、开裂

2 工程设计

2.1 地质勘察

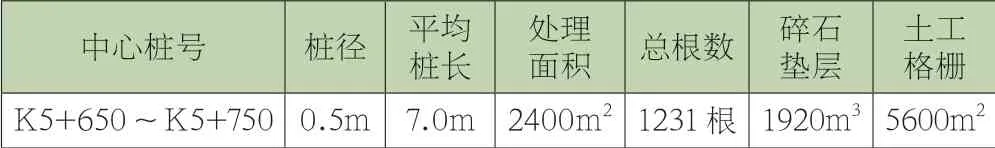

为探明路基沉降原因,白沙快速出口路项目总承包部委托地质勘察单位对该段路基进行钻孔取样,主要目的有:(1)查明K5+650 ~K5+750 路段的地形地貌特征及场地内有无影响场地稳定性的不良地质作用;(2)查明K5+650 ~K5+750 路段路基下各岩土层的成因类型、深度、分布及其工程特性,分析和评价地基的稳定性、均匀性和承载力,提供其物理、力学性质指标参数;(3)查明地下水的分布情况、类型、埋藏条件及其和地表水的补排关系,判定地下水、地表水、地表土对工程材料的腐蚀性;(4)结合各种数据得到产生沉降或不均匀沉降的原因。为更好地探明软基影响范围,经设计单位与施工单位根据现场实际共同探讨后,布设了5个钻孔,均为技术性钻孔。实际钻孔孔深为5.3m~9.9m,根据各土层芯样,绘制工程地质剖面图,如图2 所示:

图2 工程地质剖面图

2.2 方案设计

根据地质钻孔取芯情况可知,中上层主要为素填土和粉砂,层位稳定,稍密~中密状,标准贯入实测平均击数N=24.1 击,土质均匀性一般,工程性能较好。在中层夹杂着淤泥质粉土,在孔位ZK2、ZK3、ZK4 中有揭露,层位不稳定,土质均匀性差,松散~稍密状,天然含水量平均值w=31.6%,标准贯入实测平均击数N=4.3 击,工程性能一般~差,可判定是该段路基产生沉降过大的主要原因。下层为强风化板岩,工程性能好,是路基良好下卧层。

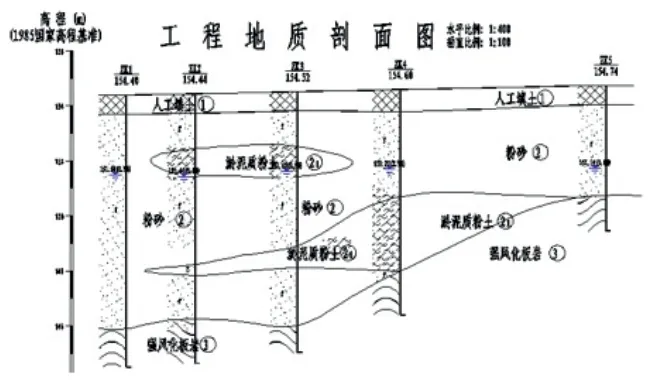

根据现场情况及地勘资料,设计方案采用水泥搅拌桩进行处理,处理工程量如表1 所示。水泥采用42.5 级普通硅酸盐水泥,水泥用量15%,水泥浆的水灰比为0.45 ~0.55,桩径d为50cm,桩间距为1.5m,桩底应伸入承载力较好的强风化板岩。桩顶设置0.8m 级配碎石垫层;桩顶设置两层双向土工格栅,技术指标为:抗拉强度应不小于80kN/m,纵向屈服伸长率不大于13%,横向屈服伸长率不大于16%。水泥搅拌桩28 天无侧限抗压强度不低于0.8MPa。施工完水泥搅拌桩后经质检部门检测合格后,开始在桩顶铺设级配碎石垫层,分两层铺设,层间设置土工格栅,然后开始路面结构层的施工。

表1 特殊路基设计工程数量表

3 水泥搅拌桩施工工艺

3.1 施工工序

桩位放样→钻机就位→检验、调整钻机→打开高压注浆泵→正循环钻进至设计深度并喷水泥浆→反循环提钻并喷水泥浆,至工作基准面以下0.3m →重复搅拌下钻并喷水泥浆至设计深度→反循环提钻至地表并喷水泥浆→成桩结束→施工下一根桩。

3.2 施工准备

由于该段路基处于挖方路段,且路基沉降发生在路面施工完水稳基层后发生的,施工前应将36cm 水稳基层、20cm 级配碎石层及上路床挖除后进行施工。挖除路面结构层后,应及时平整场地,清除路床部分的杂物,让机械工作时有个平整的工作区域,同时做好人员的施工前技术交底和工程材料等相关工作,确保施工机械就位后能迅速开展施工作业。

3.3 试桩

为了让水泥搅拌桩施工进展的顺利,施工前应进行试桩工作,目的是为了得到一些基本指标数据,如钻机钻入的速度、搅拌的速度、喷浆的速度和管道压力等,以确保各项施工参数均能满足施工要求。同时,通过成桩后对桩进行检验后,可判定桩体整体效果,如果不符合施工要求,应及时调整,以保证各项指标参数更具有合理性和科学性[1]。

3.4 机械就位、浆液制备

现场对桩位做好放线定位工作后,将钻机拉到指定桩位处,对准孔位后进行预搅下沉,为了更好的控制搅拌机的下沉速度,需要一边观测检测表一边控制工作电流。然后根据工程要求,科学、合理的制备浆液。本项目按照水泥掺入比15%用量274kg/m3的标准进行实施,水泥砂浆的灰泥比定为1:1[2]。

3.5 喷浆搅拌提升

水泥搅拌桩施工采用四喷四搅工艺,第一次下钻和提钻时一律采用低档操作,复搅时可提高一个档位。每根桩的正常成桩时间应不少于40 分钟,喷浆压力不小于0.4MPa。为保证水泥搅拌桩桩端、桩顶及桩身质量,第一次提钻喷浆时应在桩底部停留30 秒,进行磨桩端,余浆上提过程中全部喷入桩体,且在桩顶部位进行磨桩头,停留时间为30 秒,施工时应严格控制喷浆时间和停浆时间。每根桩开钻后应连续作业,不得中断喷浆,严禁在尚未喷浆的情况下进行钻杆提升作业。储浆罐内的储浆应不小于500kg,若储浆量小于上述重量时,不得进行下一根桩的施工。如遇停电、机械故障原因,喷浆中断时应及时记录中断深度,在12 小时内采取补喷处理措施,并将补喷情况填报于施工记录内,补喷重叠段应大于100cm,超过12 小时应采取补桩措施。

4 结语

水泥搅拌桩主要应用于深层软基处理的情况下,且目前在公路项目中的应用也越来越广泛。该处理措施具有改善地基状况、提升路基整体刚度、强度、保证工程建设质量等优势,因此,无论在路基挖方或填方路段遇到软土路基而导致沉降时,应根据具体工程的实际情况,加强水泥搅拌桩施工技术的合理应用,同时不断总结施工经验,为我国公路交通的发展起到一定的促进作用。