低合金高强钢HC500LA的工艺开发实践

2021-05-20谭秀琴许海宁伍志鹏

谭秀琴,许海宁,伍志鹏

(宝钢湛江钢铁有限公司,广东 湛江 524000)

近年来,低合金高强钢(High Stength Low Alloy Steels,简称HSLA)的产量逐渐增加,因具有较高的屈服强度、屈强比和优良的抗变形能力,其应用领域十分广泛,主要用于汽车车架纵、横梁和汽车底盘灯结构件和加强件。低合金高强钢,除Si、Mn固溶强化外,通过复合添加Nb、Ti等微合金元素,使其与C、N等元素形成碳、氮化物粒子并在铁素体基体上析出强化,同时通过微合金元素的细化晶粒作用,从而获得更高的强度[1]。国内各大钢铁企业都在不断加大低合金高强钢的开发力度[2],已经形成HC260LA、HC300LA、HC340LA、HC380LA、HC420LA等 低 合金高强钢系列产品。本文根据某钢厂机组装备能力,优化冶炼、轧制、退火各工序工艺,成功开发了汽车用冷轧低合金高强钢HC500LA。

1 低合金高强钢HC500LA生产工艺

1.1 工艺流程

铁水预处理-转炉冶炼-精炼-连铸-加热-热轧-卷取-酸轧-连退-平整-精整-成品检验-包装-出厂。

1.2 炼钢工艺

HC500LA是在C、Mn系基础上添加Nb、Ti等微合金元素,利用析出强化、细晶强化等强化机制,配合后续热轧、冷轧工序,提高其强度和屈强比,同时兼备良好的抗变形能力[3]。

1.3 热轧、冷轧工序控制关键点

低合金高强钢HC500LA的板坯加热温度控制在1260℃左右,考虑到在奥氏体形变过程中产生的大量位错得以保留,从而提高最终转变产物中的位错密度,增强位错强化[4],终轧温度900℃±30℃,冷却模式采用一般冷却,卷取温度与钢的拉伸性能相关性较大,初次设计为600℃±30℃。为获得较高r值和较强的{111}有利织构,结合考虑钢厂设备能力,将冷轧压下率控制在47%以上,连续退火工艺的加热温度与成品的力学性能相关性较大,初次设计为790℃±10℃。平整率目标值为0.8±0.2%。

2 产品综合性能分析

2.1 力学性能结果分析

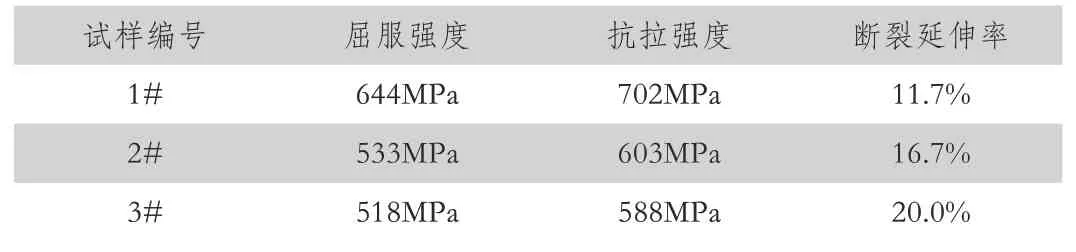

根据国标GB/T228金属材料室温拉伸实验方法,针对三个方案的成品进行力学性能检测,结果见表3。方案1#-2#-3#屈服强度、抗拉强度均依次下降,断裂延伸率依次升高,其中2#-3#的力学性能能够较好的满足标准要求。

表3 力学性能结果

2.2 金相实验

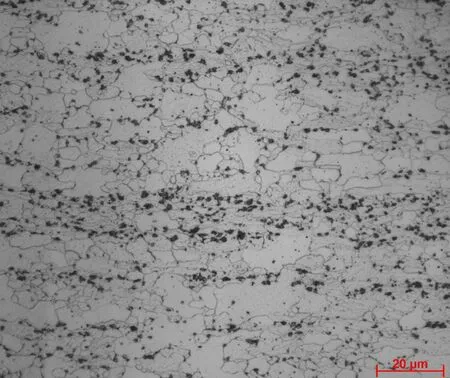

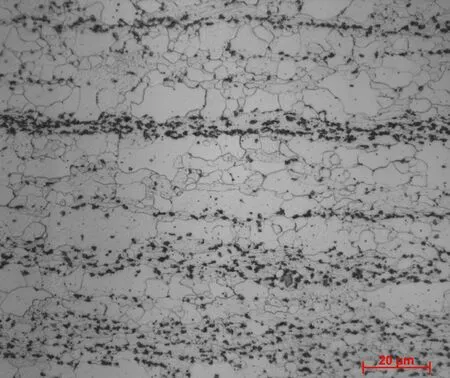

在工业试制成品钢板上切取20mm*30mm金相试样,经砂纸逐级打磨、抛光、冲洗,经硝酸酒精腐蚀后,在金相显微镜下观察其组织形貌。图1~3对应方案1#-3#金相图片,显微组织为铁素体和珠光体,晶粒尺寸逐渐变小。图3出现较为明显的带状组织。

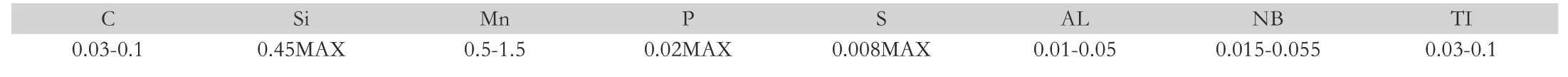

表1 HC500LA化学成分(质量分数,%)

图1 方案1#金相组织

图2 方案2#金相组织

图3 方案3#金相组织

3 分析与讨论

3.1 卷取温度对拉伸性能的影响

方案1#卷取温度600℃,其屈服强度高达644MPa,断裂延伸率低至11.7%,对应的成品金相组织中,铁素体尺寸较为细小,珠光体颗粒呈弥散分布。方案2#降低卷取温度到550℃,同时退火温度提高到800℃,其屈服强度下降到533MPa,断裂延伸率提高到16.7%,强度和断裂延伸率改善明显,对应金相组织中,珠光体颗粒有聚集趋势,且铁素体晶粒相对较大。有研究表明[5]:在500℃~700℃卷取出现弥散析出强化现象, 600℃左右碳氮化物相弥散析出强化效果达到最大, 强度出现峰值。

3.2 退火温度对拉伸性能的影响

方案3#退火温度升高,γ→P相变过冷度减少,奥氏体分解珠光体形核降低且共析反应温度升高,根据相变动力学和热力学原理,这将导致先共析铁素体含量增加,珠光体转变量减少,从而降低钢板强度。同时,高温退火时,Mn和C原子的扩散能力增强,增加C原子在钢板中的偏聚,带状组织明显,不利于焊接及局部变形。

4 结论

(1)卷取温度对冷轧低合金高强钢HC500LA性能有显著作用。550℃卷取时,碳氮化物弥散效果减弱,有利于降低成品强度,提高断裂延伸率。

(2)退火温度对冷轧低合金高强钢HC500LA性能有一定影响。随着退火温度提高,强度进一步降低,但钢中存在带状偏析组织,且铁素体晶粒有粗大趋势,均不利于材料使用。

(3)该成分体系下,采用热轧加热温度1260±30℃,终轧温度900±30℃,卷取550±30℃,退火均热800±10℃,平整率0.8±0.2%,能够获得力学性能良好且无明显带状组织的钢卷。