焊丝用热轧盘条质量对拉拔的影响及对策

2021-05-20凌含聪

凌含聪,赵 帅,王 健

(河钢集团唐钢新区,河北 唐山 063000)

焊丝用热轧盘条是制作气体保护实芯焊丝、埋弧实芯焊丝的主要原材料,由于实芯焊丝具有成本低、焊接质量好、焊缝美观、焊接效率高、抗锈能力强以及操作性能好等优点[1],得到广泛使用,尤其是随着近年来工业自动化、智能化水平的不断提高,实芯焊丝在国内得到较大发展,已被广泛应用于汽车及车辆制造、造船、工程机械、桥梁、锅炉和压力容器制造过程中,需求量也在逐年递增,且呈现出定制化,特殊成分、性能以满足不同行业高精端产品的需求。但焊丝用盘条的质量问题影响用户的使用,为此针对生产焊丝用热轧盘条在使用过程中存在的问题进行分析,并找出控制措施。

1 生产加工工艺

生产焊丝用热轧盘条主要有ER70S-6、ER70S-3、ER50-6,及小批量的小品种焊丝钢,包括用埋弧焊丝用钢(EM12、EH14等)、高强焊丝用钢(ER70S-G、等)等其他定制焊丝。

气保焊丝用热轧盘条生产工艺:铁水—(铁水预处理)—顶底复吹转炉冶炼—LF炉精炼—150 mm×150 mm方坯连铸—精整—加热—高线轧制—斯太尔摩风冷线—成品检验—盘条打包、入库、出厂。

目前气保焊丝制作工艺普遍是5.5 mm盘条开拔、免中间退火、直接拔至Φ0.8~1.6 mm。工艺路线:酸洗、硼化、干燥—粗拉—收线—细拉—镀铜—抛光拉拔—收线、分装、入库。部分高强焊丝用钢需经过中间退火处理,再细拉工艺。

2 焊丝用热轧钢盘条对拉拔影响及对策

2.1 表面氧化铁皮对拉拔的影响

盘条酸洗后表面有黑色氧化铁皮去除不干净,因铁皮硬度高于盘条基体造成拉拔眼模磨损严重,进而影响后续镀铜效果及焊接稳定性。

2.1.1 焊丝表面氧化铁皮厚度及结构优化

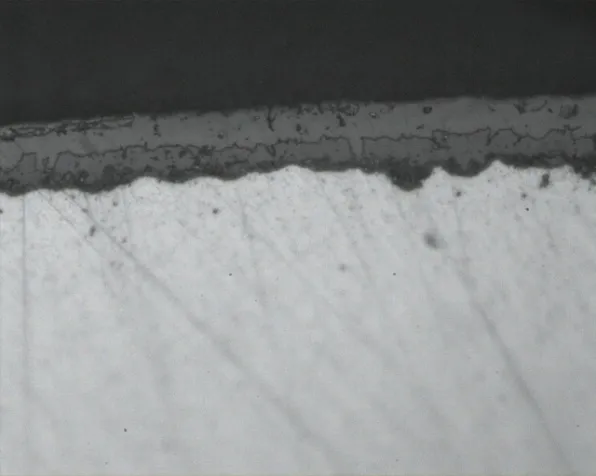

唐钢生产的焊丝用盘条表面氧化铁皮结构,见图1。氧化铁皮厚度:0.014mm~0.023 mm,FeO大概占到45%左右,其余为Fe3O4。在酸液中,氧化物的溶解度从大到小为FeO、Fe3O4、Fe2O3,盘条表面氧化铁皮厚度及Fe304含量均会影响酸洗的效果。根据氧化铁皮形成机理,优化吐丝后冷却工艺,调整进精轧机温度,降低吐丝温度,减少FeO向Fe3O4转变。调整后盘条表面氧化铁皮结构,见图2。氧化铁皮厚度:0.002mm~0.012 mm,以FeO为主,大概占到70%左右,其余为Fe3O4,有效的提高酸洗效率及焊丝表面质量。

图1 优化前焊丝用盘条表面氧化铁皮结构

图2 优化后盘条表面氧化 铁皮结构

2.1.2 氧化铁皮压入基体

后续去除氧化铁皮过程中压入的氧化铁皮很难去除,部分去除的氧化铁皮会产生凹坑,易夹塞润滑剂等,焊丝成品中存在大量的表面凹坑,影响焊丝表面质量和焊接性能。为此提高高压水除鳞压力(由18 MPa提高至22 MPa),减少方坯表面残留的氧化铁皮,能够有效控制盘条表面氧化铁皮的压入,优化前后对比如图3。

图3 高压水除磷压力提高前、后氧化铁皮压入情况对比500X

2.2 盘条拉拔断裂原因分析

2.2.1 盘条表面质量

根据GB/T3429要求,盘条表面不得有裂纹、折叠、结疤、耳子、分层级夹杂,对焊丝用盘条而言,折叠易产生且对拉拔影响最大,折叠外观形象分两种:一种是直线状,一种是锯齿状,拉拔过程中折叠可以翻起,在拉拔模压力作用下同基体表现为连续倒刺状,进一步拉拔导致断裂。

(1)直线状折叠产生主要原因:导卫不对中或道次压下量过大,导致轧件产生耳子,后续轧制产生折叠;中间道次有轴错;导卫或铁皮划伤等;

(2)锯齿状折叠产生主要原因:钢坯中严重的气泡或缩孔造成成品表面产生锯齿状折叠。

2.2.2 盘条尺寸对拉拔断裂影响

盘条椭圆度较大,在冷拉的过程中长轴处的变形量大于其他部位,会导致应力集中产生表面横向裂纹或鱼鳞裂纹,进一步细拉导致断裂。盘条成品椭圆度偏大的主要因素是成品槽磨损,夹送辊夹扁。由于焊丝钢合金量偏高,对轧槽磨损较严重,结合生产实际情况,减少成品辊过钢量;夹送辊采用带孔型辊,在尾部夹持过程中有效预防盘条尾部夹扁。

2.2.3 异常组织

焊丝用钢如:ER70S-6、H11Mn2SiA、ER50-6等,盘条正常为均匀铁素体+珠光体组织,见图4。钢中的Mn、Si含量较高,导致“CCT”曲线向右下方移动[2],推迟并延长了奥氏体转变时间,因此组织中较易出现马氏体和贝氏体组织[3]。拉拔过程中,比较容易变形的基体组织在硬而脆的马氏体或贝氏体组织周围塑性流动时,产生较大的张力使基体与硬而脆的马氏体或贝氏体界面的连接断裂或者脆硬组织自身断裂形成显微裂纹[4]。盘条心部及周围大量的显微裂纹在拉应力的作用下,不断聚集、长大,最终导致心部最先断裂,并在马氏体周围产生微观裂纹。

图4 正常盘条的显微组织 200X

盘条组织受开轧温度、吐丝温度、辊道速度影响,吐丝稳定对盘条组织有一定的影响,可能引起组织的不均匀。研究表明,降低吐丝温度,盘条的组织均匀性明显增加。经反复试验,焊丝钢吐丝温度设定在850 ℃~870 ℃一个较窄的温度区间,并将盘条头部未穿水的部分去除。焊丝钢属于缓冷钢,为使细晶奥氏体转变分解得到等轴铁素体+少量离散分布的小块状珠光体,在控制吐丝温度和奥氏体晶粒尺寸的同时,采用延迟冷却工艺,一、二段辊道速度≤0.15 m/s、保温罩全部使用,并保证保温罩与保温罩之间、风冷辊道挡板之间的密封性,风机全关。

2.2.4 夹杂物影响

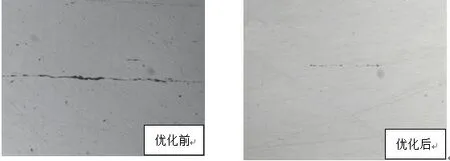

夹杂物对拉拔断裂影响较为严重,通常在粗拉时即会产生斜插状断裂。严重时也会产生劈裂,针对唐钢焊丝钢中存在一定的Al2O3脆性夹杂以及大颗粒的硅酸盐夹杂,造成盘条拉拔性能变差,用户拉拔断裂较多,生产效率低等问题,在焊丝钢冶炼过程中,采用复合脱氧剂,减少含Al夹杂物;出钢吹氩搅拌,促进夹杂物排除;精炼过程中,强化还原渣冶金效果,优化软吹工艺参数,进一步促进夹杂去除;连铸过程执行全程保护浇注,减轻二次氧化和吸氮程度。炼钢工艺优化后,取轧制盘条用金相显微镜观察夹杂物形貌,夹杂物明显改善,见图5。

图5 焊丝钢盘条优化前后夹杂物形貌对比

2.2.5 化学成分对拉拔断裂的影响

Si、Mn是钢中重要的合金元素,焊丝钢中较高的Mn、Si含量可增加偏析程度和夹杂物含量。钢在热轧后的冷却过程中,发生相变时铁素体优先在由枝晶偏析和非金属夹杂延伸而成的条带中形成,导致铁素体形成条带,铁素体条带之间为珠光体,出现带状组织,如图6所示,不利于拉拔,并加剧拉丝模磨损;带状组织使钢的力学性能产生各向异性,即沿着带状纵向的强度高,韧性好,横向的强度低,韧性差,最终也可能导致断裂。因此Mn、Si含量应控制在合适的范围内,炼钢生产中应采用合理的浇铸温度、拉坯速度、冷却水量等,降低缩孔级别,减轻中心偏析,提高钢坯内部质量,保证成分均匀稳定。

图6 纵向组织 铁素体+珠光体 100X

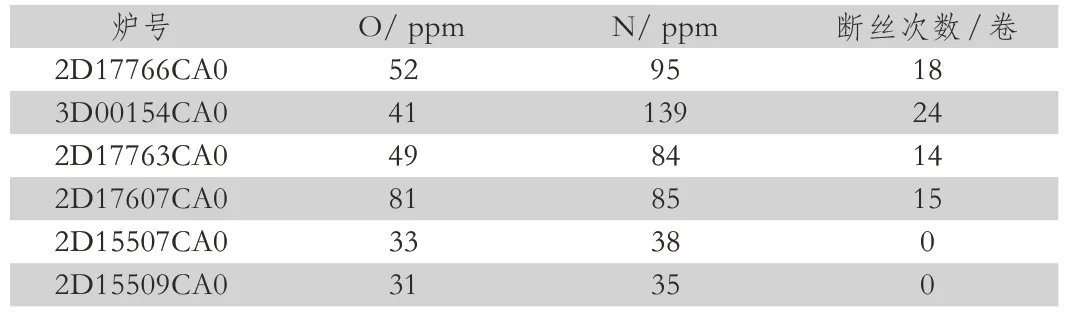

焊丝钢中O、N含量直接制约着钢的拉拔性能,尤其N含量过高会导致后续细拉、收线分卷过程中产生频繁断丝,且断口呈杯锥状。用户现场拉拔过程中,不同O、N含量盘条拉拔过程中断丝次数记录,见表1。O、N含量较高的炉次发生断丝次数相对较多,N含量较高的炉次断丝次数最高。由于N在钢中以氮化物形式存在,其含量影响钢的时效性能,同时氮化物析出还会引起金属晶格扭曲而产生较大的内应力,从而恶化了钢的塑性和冲击韧性,使钢变脆[5]。焊丝钢冶炼过程中,严控钢中O、N含量,有效预防细拉及分卷过程中断丝次数。

表1 不同O、N含量断丝次数记录

3 结论

(1)优化吐丝后冷却工艺,调整进精轧机温度,降低吐丝温度,减少FeO向Fe304转变;氧化铁皮厚度0.002mm~0.012 mm,FeO占比70%左右,利于氧化铁皮去除;

(2)除鳞压力增加至22 MPa,确保钢坯表面氧化铁皮去除干净,减少轧制过程中氧化铁皮压入;

(3)一、二段风冷辊道速度不超过0.15 m/s,有效抑制异常组织产生;

(4)在冶炼、连铸过程中减少缩孔和疏松,减轻中心偏析,提高钢坯内部质量,减少焊丝钢在拉拔过程中的断裂;在轧制过程中,控制轧制工艺和冷却工艺,避免出现异常组织,保证盘条获得良好的拉拔性能,为拉拔提供良好的母材。