一种Cr-Mo系齿轮钢渗碳开裂失效分析

2021-05-20傅子建

傅子建

(马钢招标公司,安徽 马鞍山 243000)

在汽车等常用运输设备中,齿轮主要用于变速器和主减速器中。齿轮在运转过程中,承担着传递动力和扭矩,啮合齿面之间承受着很高的循环接触负荷[1-3]。齿面啮合部位既存在相对滚动,又有相对滑动,使得齿面上受到复杂的作用力,同时由于齿侧间隙的存在,还会使齿面在运动中受到冲击,齿根部位受到脉冲或交变弯曲应力作用,是典型的重载工作状态,它的强度和使用寿命直接影响着汽车的承载能力和运行安全[4-7],因此,齿轮钢的生产质量至关重要。

本文针对某新开发新型Cr-Mo系齿轮钢,渗碳淬火后出现开裂现象,通过对失效齿轮进行失效分析,确定齿轮发生失效的原因,为后续避免出现类似问题提供支撑。

1 失效齿轮分析方法

失效齿轮材料为150公斤真空感应炉冶炼,浇铸成150mm×150mm方坯,锻造成Ф80mm圆棒,正火处理后,加工成Ф40mm齿轮毛坯试样进行渗碳处理,渗碳温度为930℃,渗碳后将至860℃淬火,并对试样进行低温回火。回火后,发现试样出现裂纹。

利用线切割将断口切下,采用QUANTA450扫描电镜对断口形貌进行分析。利用线切割沿垂直于开裂部位切开,经磨、抛后在显微硬度计上对渗碳层进行维氏硬度分析,对心部进行洛氏硬度分析,并分别在3%的硝酸酒精溶液和饱和苦味酸溶液下进行腐蚀,腐蚀后在Axio Imager M2m光学显微镜对试样的组织。在ARL 4460火花放电原子发射光谱仪进行化学成分分析。

2 分析结果

2.1 化学成分

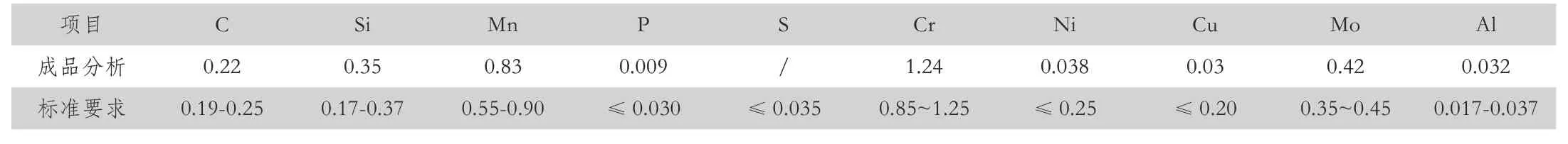

表1 是开裂齿轮的化学成分分析结果,可见,各元素含量均符技术标准要求。

2.2 渗层硬度

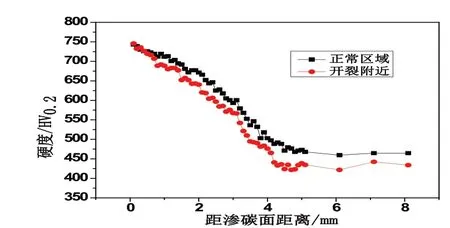

对开裂试样正常区域和开裂附近进行显微硬度检验,检验结果见图1。可以看出这两处的显微硬度变化非常接近,若将显微硬度高于550HV的位置判定为渗碳层,则正常区域渗碳层厚度为3.4mm,开裂附近渗碳层厚度为3.1mm,检验结果显示各部位渗碳较为均匀。渗碳层最大硬度约750HV0.2。开裂区域硬度偏低可能与检测位置接近裂纹处,存在检验误差。

图1 显微硬度检验结果

2.3 渗层组织

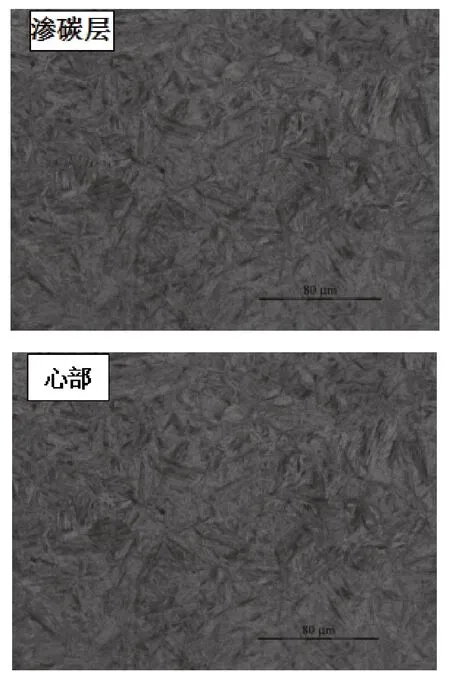

取渗碳后试样,研磨抛光腐蚀后观察组织形貌,并按GB/T 25744-2010进行组织评级。显微组织图2,可以看出渗碳层为针状马氏体,组织级别为4级;心部为低碳马氏体,未见游离铁素体和贝氏体,组织级别为1级;未发现异常组织。

表1 失效齿轮化学成分及要求(质量分数,%)

图2 齿轮显微组织

2.4 断口分析

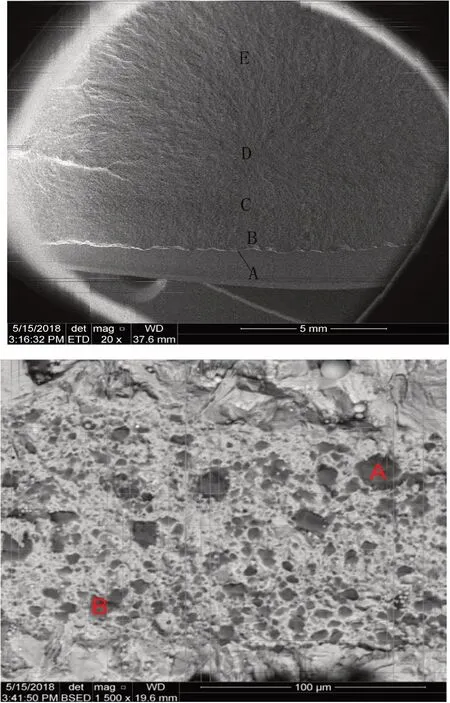

图3 裂纹处解剖图

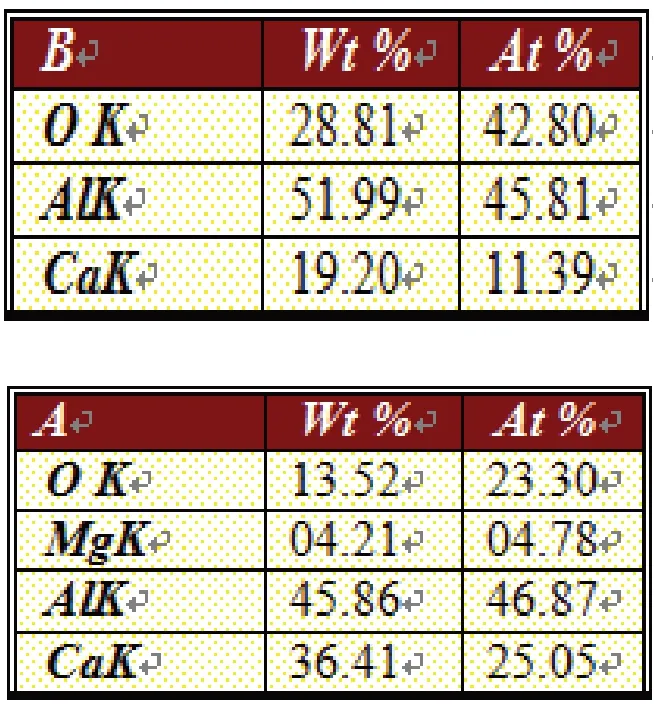

对断裂试样进行解剖观察,可见位于表面以下5mm处,宏观形貌为4mm长的细线状物。将裂纹起源处在扫描电子显微镜下观察,如图3,裂纹源在D处,放大后观察发现,细小颗粒状的夹杂带,颗粒大小在几微米到十几微米之间,夹杂物带宽度约为100μm,对夹杂物颗粒进行能谱分析,夹杂物颗粒主要为Al-Ca-Mg-O型夹杂物。

图4 裂纹源区SEM分析

3 失效原因分析及预防措施

根通过上述分析,该试样钢渗碳后的各项指标均满足要求,试样开裂是由于试样内部存在Al-Ca-Mg-O型大型夹杂物,在渗碳淬火时,较大的渗碳畸变使得材料应力较大,应力在夹杂处释放,导致试样开裂。该类型夹杂物主要为浇注水口结瘤产物,非钢水内生夹杂物,炼钢过程很难避免类似夹杂物存在,但数量极少,不影响材料的批量生产及应用。失效试样存在的Al-Ca-Mg-O型大型夹杂物可以通过超声波探伤发现,在后续生产中,可以通过严格探伤来规避此项缺陷。

4 小结

(1)失效试样各项指标均满足标准要求,并且各项指标均达到较好水平,疲劳断口发现的Al-Ca-Mg-O型大型夹杂物非钢水内生夹杂物,炼钢过程很难避免,但数量极少,不影响材料的批量生产及应用。

(2)失效试样存在的Al-Ca-Mg-O型大型夹杂物可以通过超声波探伤发现,在后续生产中,可以通过严格探伤来规避此项缺陷。