金属无芯模的热旋压数值模拟研究

2021-05-20刘光军蔡立柱

刘光军,蔡立柱

(1.东北大学,辽宁 沈阳 110000;2.沈阳欧施盾新材料科技有限公司, 辽宁 沈阳 110000)

旋压加工技术在生产薄壁金属零件上具有突出的优点,已在军用金属航空零件制造、造船、高压气瓶等领域中得到广泛应用[1]。金属旋压工艺的加工精度受旋轮运动轨迹、进给比、道次进给比等多种因素的制约[2]。金属旋压加工具有材质性能均匀、组织致密、生产率高、成本低等优点。热旋压加工可提高金属材料的性能,具有较好的应用前景[3]。当金属材质强度较高和壁厚较大时,需要采用管坯加热的热旋工艺进行收口成形。

目前实际生产过程中,改善金属旋压工艺通常要依靠经验,反复试验,才能确定合理的旋压道次、最佳的旋压轨迹等旋压参数[4]。因此,加强对金属无芯模的热旋压生产工艺的研究和实践,完善工艺流程,对成形过程和规律进行分析,显得尤为重要。本文基于ABAQUS软件平台对金属无芯模的热旋压建立了三维有限元数学模型,模拟了金属无芯模的热旋压的成形过程,分析和比较了管坯变形时各部分壁厚的变化情况,应力应变的状态,为更深入的研究和工程应用打下了基础。

1 有限元模型的建立和简化

1.1 数值模拟的工艺参数的选择

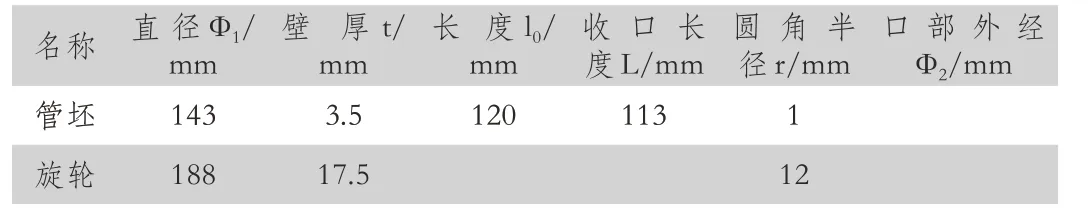

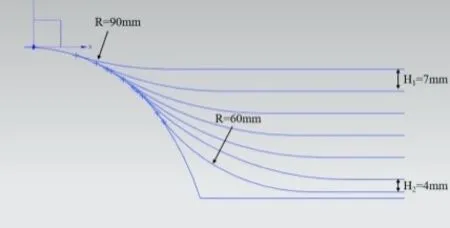

如表1所示为金属管坯和旋轮的尺寸,旋压过程中工件被工装夹紧自转,旋轮按照数控机床设定的轨迹进行加工,旋轮本身不自转,随工件旋转,选择单旋轮多道次反旋工艺对管坯进行收口。旋压过程由7个旋压道次完成。前5道次的压下行程为7mm,并沿着与金属筒体相切90mm的圆弧进行加工;第六道次压下行程为4mm道次,并沿着与筒体相切60mm的圆弧进行加工;第七道次压下行程为2mm,按照最终瓶体的加工轮廓进行加工。收口成形后管单边压下总行程为41mm。数值模拟时每道次的旋轮的运动轨迹如图1所示。数值模拟中采用的工艺参数如表2所示。

表1 金属管坯、旋轮主要尺寸

图1 旋轮每道次的运动轨迹

表2 金属无芯模的热旋压工艺参数

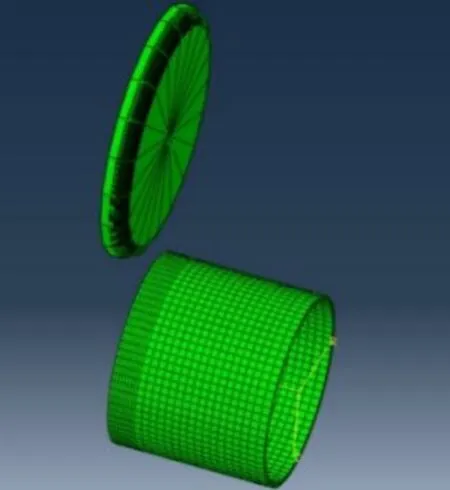

1.2 接触边界条件及运动关系处理

在有限元模型中没有建立模具的模型,而是通过ABAQUS/CAE软件提供的耦合约束功能,在端面中心建立一个参考点,将参考点和管坯端面进行耦合。然后对参考点施加转动载荷带动管坯进行自转。在刚体旋轮的几何中心建立局部坐标系和参考点,通过对参考点施加横向和纵向的位移载荷控制旋轮的运动。如图2所示,旋轮的起旋点距离金属坯料端面的径向距离为7mm,轴向距离13mm。

图2 热旋压的有限元模型

金属管坯为变形体,网格采用C3D8RT单元,在厚度方向划分两层单元,在反旋入口处网格划分轴向加密,减小网格畸变的可能。旋轮为解析刚体,不需要划分网格。

1.3 旋压模型简化

假定旋轮是刚体,不考虑其磨损;由于温度因素造成的化学变化情况,予以忽略;被加工的工件材料的各向同性的;不考虑金属管坯的温度变化,假定金属管坯在加工过程中是恒温的[5]。

2 模拟结果及分析

2.1 反旋收口的坯料厚度变化的分析

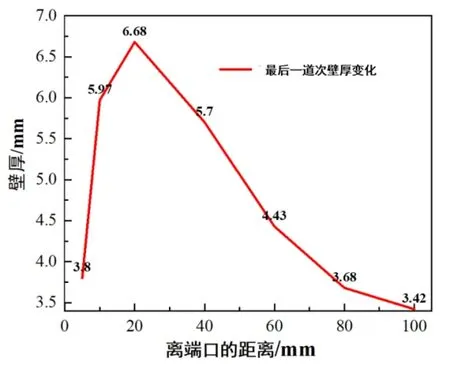

采用以上有限元模型,旋压温度450℃,进给比3.125mm/r,金属管坯厚度3.5mm,最后一道次压下量为2mm,进行了多道次模拟计算,模拟结果达到气瓶收口的尺寸要求。图3为旋压后工件的壁厚分布,瓶口直壁部分的厚度先增加后减小,最大的厚度为6.68mm,之后的圆角过渡区的厚度也是高于坯料的初始厚度。反旋的管坯厚度出现明显增厚现象,这主要是因为在金属无芯模的热旋压中,变形区金属材料的流动方向与旋轮运动方向相反,材料在旋轮的轴向压力的作用下伸长。

图3 气瓶最终成形壁厚分布图

2.2 应力应变

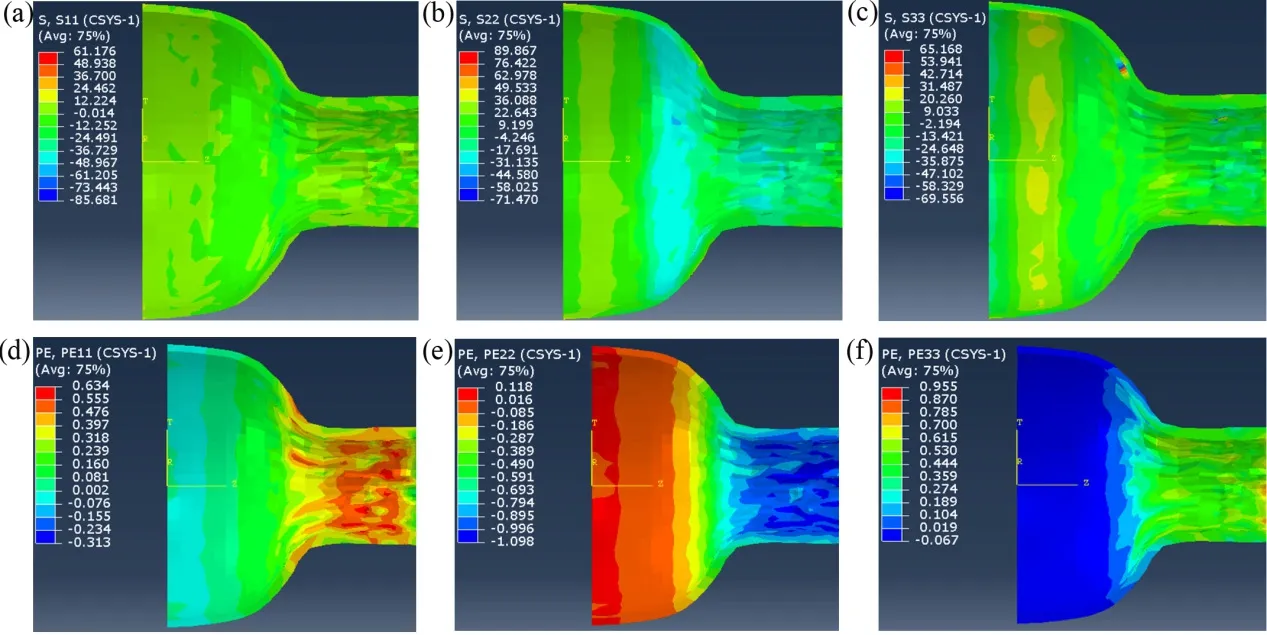

图4 三向应力应变

图4 是进给比3.125mm/r、第七道次压下量为2mm,金属旋压温度450℃的三向应力应变云图,在反旋加工过程中,圆角过渡区域和口部直壁部分径向应变以拉应变为主,所以这两个区域的坯料厚度是增加的。口部直壁切向应变主要为压应变,最大压应变为1.098,而轴向应主要为拉应变。径向应力、切向应力、轴向应力沿径向分布比较均匀,直壁部分的径向应力为压应力,切向应力和轴向应力主要为压应力。

2.3 不同温度的等效应力和等效应变分析

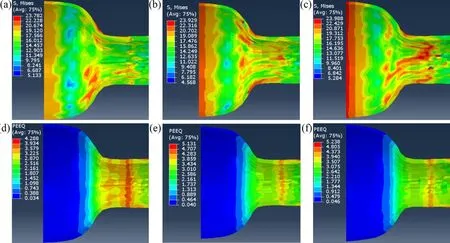

图5 不同变形温度的等效应力(a)400℃;(b)450℃;(c)500℃;等效应变(d)400℃;(e)450℃;(f)500℃

图5 分别是进给比3.125 mm/r、第七道次压下量为2mm的400℃、450℃、500℃的等效应力应变分布云图。如图7所示,随着变形温度的提高,旋压入口处的局部大变形越来越大,不均匀变形的部位越来越多,因此旋压温度不能过高,对工件的口部质量和旋压成形不利。

在反旋压过程中,由于材料流动困难,大部分区域仍存在较高的应力,最大应力出现在圆角过渡区域和与圆角过渡区域衔接的直壁部分。这是因为在金属无芯模的热旋压中,当旋轮进入稳定旋压阶段时,旋轮与工件的接触面积不断的增加,从而产生更大的材料流动阻力。随后,由于旋压成形的弧线与前一道次的弧线衔接,应力开始减小。

最大等效应力应变的部位预示着金属无芯模的热旋压收口裂纹、翘曲等倾向较大的部位。如图5所示,随着旋压温度的升高,最大等效应力在逐渐降低,最大等效应变在缓慢增加。这是因为,当热旋压温度达到500℃时,随着旋压过程的进行,坯料发生了动态再结晶,可以抵消相应塑性变形过程的加工硬化,使材料的变形抗力大大降低。因此,有限元模拟结果中的最大等效应力比400℃的最大等效应力明显降低是符合规律的。

2.4 不同进给比的等效应力应变分析

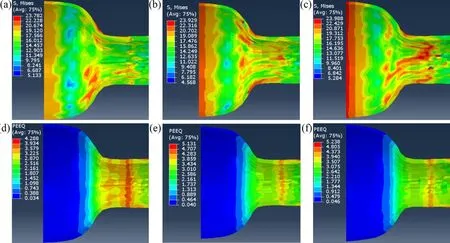

如图6所示,不同旋轮进给比f旋压后的等效应力应变云图。由于旋轮与毛坯之间的接触轨迹为螺旋线,当进给比较小时,各条螺旋线的重合部分比较大,而且重合部分多为已成形部分。这就意味着在每道次的旋压过程中,进给比越小,重合部分被碾压的次数越多,材料变形越严重。最大等效应变随着进给比的减小而增大。随着进给比增加,旋轮的轴向运动速度加快,螺旋线重合部分相对较小,最大等效应力变化不大。

图6 不同进给比的等效应力应变云图

3 结论

(1)金属无芯模的热旋压过程中,金属厚度出现明显增厚现象,这主要是因为在金属无芯模的热旋压成形过程中,变形区金属材料的流动方向与旋轮运动方向相反,管坯的材料在旋轮的轴向压力的作用下伸长。

(2)在金属无芯模的热旋压成形中,圆角过渡区域和口部直壁部分径向应变以拉应变为主,所以这两个区域的坯料厚度是增加的。由于材料流动困难,大部分区域仍存在较高的应力,最大应力出现在圆角过渡区域和与圆角过渡区域衔接的直壁部分。

(3)最大等效应变随着进给比的减小而增大,同时随着进给比增加,最大等效应力波动很小。