降低炼铁高炉炉前开口机液压设备故障实践

2021-05-20张大晶

张大晶

(山东钢铁股份有限公司莱芜分公司新旧动能转换项目工程指挥部,山东 济南 271104)

1 炼铁高炉炉前开口机液压设备概述

炼铁高炉炉前开口机主要在出铁场地面位置安装,主要与炉壳和挂钩相连,在实际工作当中主要是全液压一次操作重型开口机,具有提升、进给、钻孔、传动、鼓风等一系列功能,在此过程中各种动作都需要通过液压传动机制完成。炼铁高炉炉前开口机属于典型的冶金类设备,工作环境恶劣,而且操作复杂。在运行过程中冶金类设备的液压系统会出现一定的问题,需要针对性地进行处理,才能提高设备的运行效率,提升使用效果。

2 冶金类设备液压系统故障分析

2.1 无压力故障

冶金液压装置当中,无压力的故障出现较多。这种问题出现时的处理措施较多,冶金液压装置体系当中如果出现不吸油等情况,需要对液压设备的部件进行排查,首先是过滤装置检查过滤装置的阻塞情况,如果过滤装置当中出现大量阻塞,可能会导致油液无法正常运转,在仪器设备运行过程中驱动出现断裂。其次需要对联轴器进行检查,确保方安装方向准确,如果联轴器的方位出现变动很有可能会造成泵移动,进而导致泵体出现扭断等现象,造成设备无法供油,冶金装置设备如果缺乏压力,可能会导致定向位置出现异常。在实际检查过程中需要了解设备的运行情况,第一时间进行线路调节,油箱如果产生逆流等现象,需要对油箱的方位进行检查,判断油箱装设方位是否产生变动而造成油料的损耗。

2.2 液压系统无法承受环境温度

冶金类设备的运行条件恶劣,锻压金属时会出现高温,而且设备运行过程具有连续性,需要不断工作,液压箱中的油温往往会在这种工作环境中逐步累加,慢慢升高,并且达到温度阈值。如果没有及时处理,可能会导致运行的机械设备无法在高温下长时间稳定的工作,而且寿命和耐用性也会受到一定的影响。导致这一故障出现的原因较多,比如说在操作时没有进行参数的合理设置或者是卸荷阀、压力继电器等相关设备没有在正常的条件下工作,种种原因都会导致卸压漏损或溢流的现象出现。

2.3 液压油中杂质较多

很多液压设备出现问题的主要原因在于液压油液当中出现一定量的杂质。在液晶机械装置当中,液压油的作用十分关键,很多时候承担着非常重要的能量传递作用,在运载过程中需要将动力供给液压部件,如果出现液压部件工作过程中磨损,导致液压油的纯净度下降,可能会影响液压系统的正常使用。

3 降低炼铁高炉炉前开口机液压设备故障的解决措施

3.1 检查液压系统无压力等异常的情况

在液压系统运行时,如果油压出现问题,需要对油路进行检查,判断油路是否正常,如果油路没有异常,需要对液压阀进行系统全面地检查,结合实际情况对安全阀进行调整,设定合理的压力阈值,以保证整体系统的工作效率。

3.1.1 使用感官进行判断

做好现场检查工作,通过各种感官进行判断。对仪表的显示状态进行直接查看,并且了解部件的运行情况,对各装置的连接位置进行检验,确保连接过程中各个装备的有效应用,并且对工作显示灯和问题显示灯进行检查。通过液压装置来了解油液的纯净度和液位状态,分析设备的具体情况,针对液压系统进行检查,了解功率输出以及液压泵和轴承的运行情况,比对设备运行的声音和正常的状态,进而判断电机系统是否出现异常。另外可以借助触觉来检验液压装置的情况,通过碰触壁面,了解液压输送的具体情况,判断压力状态是否在正常范围内。通过嗅觉对油液的情况进行检查,判断是否出现油液变质或者线路烧损的问题。

3.1.2 加强压力检测

在对液压系统进行检测时,压力的检测是非常重要的,如果压力出现变动,会导致液压部件产生显著的变化,通过压力表的指数可以对整个系统的运行状况进行判定,检验是否出现问题。在检查的过程中需要对量程精确度等参数进行整体化的分析,液压表的最佳量程需要达到最大压力的1.5倍左右,而测量过程中压力值能够科学的代表系统的变化情况,具有较高的象征性。压力部件由于自身运行会出现一定的差异,如果设备出现问题,也有可能会导致压力的变化出现异常。所以操作人员需要通过各种测量理论和相关设备的工作特性判定压力情况,精确掌握液压部件的运行状态。

3.1.3 加强吸油管工况的检查

在日常维护时,需要注意加强吸油管工况的检查,及时对吸油管进行清理,保证油罐的通畅,另外还需要与正常的油位相结合,对油箱进行检查。如果在检查的过程中发现油箱出现油位过低等情况,需要及时进行处理,做好油液的补充工作。另外还需要重视对油箱完整性的观察,及时更换和处理异常的油箱,重视定期对油泵进行检查,做好日常的维护清理工作。如果出现损坏或者异常一定要及时做好更换工作,确保各系统的工作质量和效果符合要求。

3.2 防止液压油温变超标

在冶金类设备运行过程中,尤其需要重视对液压油的温度进行控制,如果运行过程中出现油温过高等问题,需要注意了解参数的变化情况,对安全阀的压力整定值进行查看。如果设备运行中发现液压油粘度较大、乳化,需要注意进行调整和处理,保证液压油的压力处于可控的范围内,另外如果在长时间工作的过程中,泵的机械磨损造成内部出现漏油的情况,则需要注意对故障点进行确认,并且做好控制,另外还需要对相关设备进行更换。除此之外,如果油温过高,超过液压油的使用要求,可能会导致液压油出现变质,所有需要注意进行油温的控制。如果液压油出现变质的问题,则会造成油泵容积效率大幅度下降,进而损害油膜,导致润滑的效果下降,无法达到要求。所以需要重视对现场的情况进行观察,并且关注液压油的清洁度,控制油温的变化情况,及时更换一些液压油或者相关的部件,保证液压系统的有效工作[1]。

3.3 控制液压油当中的杂质

很多液压装置出现问题,主要是由于液压油当中存在过多的杂质,在冶金装置运行过程中,液压油能够承担机械设备运行过程中的传递作用,很好地将动力传给液压部件,因此在运行过程中需要加强液压油的检查,保证原有的纯净度,如果要有纯净度较低,需要及时检查出现异常杂质的原因,尤其需要控制机械磨损过程中杂质进入液压油的问题,这样可以让液压装置的运行效率提升[2]。

4 降低炼铁高炉炉前开口机液压设备故障实践

4.1 故障情况

2018年某厂引入了炼铁高炉炉前开口机,在实践当中开口机液压类故障逐步出现,如果没有有效地对其进行处理可能会对高炉炼铁的效率产生影响。为了保证开口机在进给、回转过程中的工作效率,给相应的控制油路分别增设了叠加式减压阀。另外对炉前开口机液压设备的故障进行针对性的分析,对2019年全年的所有故障进行统计后,针对出现的故障进行分析,并且制定相应的措施,希望能够将设备的故障率进行控制。在故障处理时治标治本,让炼铁的效率提升。

开口机液压控制系统主要使用液压站主油泵进行供油,在操作的过程中由阀台当中的液压阀对开口机的动作顺序和动作速度等参数进行控制。在实际操作过程中,通过胶管对油缸进行连接。在2018年开口机出现的故障当中,卡阀的故障出现了6次,共使用了210分钟进行维护,而胶圈损坏的事故出现了7次,共花费315分钟进行维修,维护油管出现故障为17次,花费的维修时间达到了1455分。

4.2 炼铁高炉炉前开口机液压设备故障分析

胶管胶圈损坏主要是出铁时由于周边的环境温度较高而造成烧损,或者施工过程中没有依照规划要求进行操作造成的二次事故。在排查时,由于应备件替换过慢以及寻找问题时间过慢对维修的效率产生的影响。阀故障主要是由于油类杂质堵塞了阀芯,在生产过程中没有有效进行清洁,导致一些杂质进入系统当中,在排查时,寻找问题点的速度过慢以及通阀不及时也是对处理效率产生影响的一个重要原因[3]。

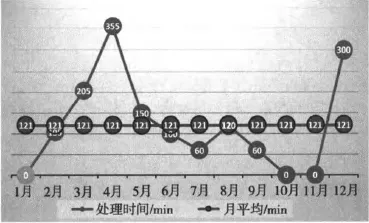

图1 2019年开口机液压类故障统计

4.3 降低开口机液压类故障的措施

对于胶管高温烧损的问题,可以使用苫盖石棉布对开口机油管及连通阀门位置进行防护,避免出铁过程中,周边温度过高而影响设备关键点。另外在操作过程中需要注意在设备旁设置一些备件存放点,以便解决备件查找时间长等问题,并且在码放过程中定制相应的标签,以便快速找到所需备件。对于卡阀应急处置过慢等问题使用专用的通阀工具和相应的应急操作流程,对于查找问题过慢的需要制定相应的规范流程,并且对相关人员进行培训,以便使液压元件的更换步骤更具规范化,更换效率进一步提高[4]。

4.4 处理结果

通过相关措施的使用使开口机液压设备的处理时间、故障次数以及更换时间大幅度降低。在2020年开口机液压故障处理的时间进一步缩短,由原来的平均每次故障处理时间121分钟转变为76分钟,通过对数据分析针对性地采取合理的措施进行控制,可以大幅度降低开口机类故障的处理时间,进一步提升设备运行的稳定性和管理的效率。

5 结语

总而言之,在液压部件当中,液压部件的问题一般隐蔽性较强。如果产生问题一般很难对问题位置进行排查,需要具体分析液压系统出现故障的原因并且制定相应的改进措施,这样才能有效地提升设备管理的规范化和制度化水平,保证管理效率。