降低高炉炼铁燃料比的技术工艺研究

2021-01-04陈永卫

陈永卫

(淮钢特钢股份有限公司炼铁厂,江苏 淮安 223002)

随着近几年高炉炼铁技术的不断发展,我国高炉炼铁在降低燃料比方面已经取得了一定的进步和帮助,通过提高炉铁风温、提高原材料质量。提高炉顶压力、提高二氧化碳含量、提高富氧量、降低鼓风湿度,提高炉内温度、采用低硅工艺技术等对策降低高炉炼铁燃料比。高炉炼铁技术会导致在炼铁过程中产能严重过剩,炼铁燃料出现较为紧缺的问题,为了降低高炉炼铁的生产成本,需要紧急寻找其他燃料品种,燃料资源进行优化配置,从而达到降低生产成本以及提高钢铁质量的目的。高炉炼铁已经成为了我国重要的企业,保持高炉企业长期稳定运行是改善高炉炼铁技术的前提,因此高炉炼铁企业需要依照实际炼铁条件来研究高炉炼铁的操作技术,在保证高炉顺利运行的基础上,降低燃料比,降低高炉炼铁的生产成本。

1 降低高炉炼铁燃烧比的重要意义

高炉炼铁利用率是高炉炼铁生产力中的一项重要技术指标,燃料比利用系数的数值越高,则代表高炉炼铁的生产率越高能,够给高炉炼铁企业创造的经济效益也就越高,要想有效的提高高炉炼铁的利用率,就需要采取提高裂解强度或者降低燃料比的方法。近几年高炉炼铁企业正在不断发展,提高高炉炼铁强度需要加强炼铁设备、增加高炉进风量,这些举措无疑是给高炉炼铁企业增加经济负担,同时也会消耗大量的能源,不利于高炉炼铁企业的长远发展。因此降低高炉炼铁燃料比成为了高炉炼铁生产的重要环节,不仅仅可以有效的节能减耗,响应国家的大政方针,还能够有效的降低高炉企业的生产成本,有利于企业的长远发展,由此可见,降低高炉燃料比以提升高炉企业的利用系数,实现高炉企业的产能和经济效益的提高。

2 我国高炉炼铁燃料比的现状及降低途径

2.1 我国高炉炼铁燃料比现状

随着我国经济的不断发展,高炉炼铁企业已经成为了我国的重要企业之一,高炉炼铁企业也在不断发展,数量在不断增加。通过调查可知,我国高炉炼铁技术已经逐渐完善,并且将高炉炼铁燃料比控制在每吨527.35 千克左右,但是与国际上较高水平的高炉炼燃料比:每吨450kg~500kg 左右还存在一定的差距,由此可见,我国高炉炼铁燃料比还需要进一步完善。虽然目前我国高炉炼铁技术已经较为先进,但是还需要不断挖掘高炉炼铁节能环保的潜力,并且向国际先进技术不断靠近,需要采用适当的高炉炼铁工艺,优化高炉炼铁技术以及流程,从而有效的降低高炉炼铁燃料比从而达到国际先进链接水平。

2.2 降低我国高炉炼铁燃料比的途径

目前,降低我国高炉炼铁燃料比的途径有两种,一种是通过改变高炉燃烧效果来增加高炉热量的摄入,从而有效的提高高炉炼铁中的热量和燃烧效率,采用这种方法的途径可以是提高炼铁风温、提高炼铁富氧率、加大原燃料的供应量从而实现改善高炉炼铁燃料效果。另一种是通过减少硅的还原降低高炉中的热量损失,间接的提高高炉炼铁的还原效率来减少高炉炼铁过程中的热量输出,与此理论相对应的途径是采用低硅冶炼工艺,通过热量损失的减少来提高热能的利用率。提高高炉燃烧效果和减少热量的损失都在降低我国高炉炼铁燃料比的有效途径,可以实现提高高炉炼铁的利用率,从而降低高炉炼铁的成本,实现燃料的循环利用。

3 降低高炉炼铁燃料比的具体技术工艺分析

3.1 提高炼铁风温

高炉炼铁的过程中需要大量的热量,热量来自于炉内燃料燃烧时释放的热量以及鼓风机吹入的风温,若是鼓风机吹入的风热量越高则会为炉内带来大量的氧气,煤粉的燃烧率就会越高,同时也会大大的降低高炉炼铁的燃料比。因此需要在高炉炼铁中提高炼铁的风温同时可以提升炼铁燃料比,不但能够大大节省了大量的燃料还能够减少投入的成本,符合当前高炉企业节能减排、绿色环保的方针。根据实现验者若是高炉炼铁中的风温升高100℃,则会导致高炉炼铁燃料比降低每吨15kg~25kg,由此可见,高炉炼铁提高炉内风温能够使炉内的区间变窄,大大提高炼铁过程中所需的热量,改善高炉燃料的透气性和实效性,是高炉炼铁企业实现节能减排的重要工艺。

3.2 提升原料质量

随着我国高铁冶炼企业生产规模的不断扩大,大型的高炉数量正在日益增多,并且对于焦炭热反应以及冶炼强度提出了更高的要求,因此需要严格控制高炉炼铁过程中的强度和燃料质量。高炉炼铁过程中需要保证原材料的质量,烧结矿与球团矿的强度要高,烧结矿的碱度要高,唯有品位高的铁矿石才能够制成强度高、冶金性能好的材料。质量较好的原材料才能够保证高炉炼铁过程中的效率和质量,质量较好的原材料可以消耗更少的热量,并且原材料的物理和化学性能相对稳定,可以避免高炉炼铁之后产生有害的化学物质。首先可见贯彻和落实质量较高的原材料,保证原材料的精细和性能,才能够有效的降低高炉炼铁的能耗与生产成本。

3.3 提高炉顶压力

炉顶压力可以保证高炉炼铁过程中的煤气大炉内滞留更长的时间,从而让铁矿石与煤气之间的接触时间不断增加,可以让原燃料与炉内煤气不断接触,让原燃料实现充分燃烧,增加高炉内原燃料所需要的热量值,加速原燃料之间的化学还原反应。提高炉顶压力可以有效的降低高炉炼铁中的气流流动速度,流动速度一旦减小,就会大幅度减少高炉的灰尘数量,灰尘数量在炉内进行积压,从而能够增加高炉内煤气流的温度,高炉内的温度一旦上升就会减少了原燃料的利用,根据实验验证验证,颅内抵押提高10kPa 则会减少10kg~50kg 的燃料,提高高炉炼铁的质量和效率,提升高炉炼铁低硅工艺的效果,加速二氧化碳的化学还原反应,推动降低高炉炼铁燃料比。

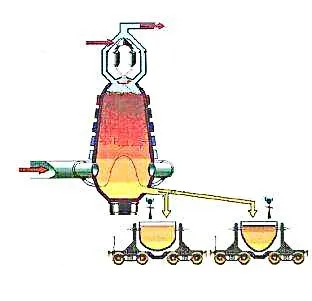

图1 炼铁高炉内燃料燃烧示意图

3.4 提高煤气中二氧化碳含量

提高高炉煤气中二氧化碳的含量,也是降低高炉炼铁燃料比的重要环节,二氧化碳的含量能够有效的加快铁矿石的间接还原反应速度,若是间接还原反应速度加快,则可以高炉中的铁矿石不断冶炼,炼铁燃料比较下降每吨10 千克。提高媒气中二氧化碳的含量可以优化高炉内煤气的气流分布,科学合理的分布煤气中的原燃料,将鼓风中吹入的风热量及时传递到原燃料。为了有效提高高炉炼铁过程中的二氧化碳含量,高炉企业可以采用先进的炉顶材料设备,充分吸入空气中的二氧化碳,在高炉中保证二氧化碳的含量达到22%~24%,从而能够在高炉炼铁过程中让原燃料呈现出多样化、形式化,保证高炉炼铁的质量和效率。

3.5 提高鼓风富氧率

富氧率主要是指高炉炼铁过程中的氧气浓度,高炉企业在炼铁过程中会氧气的含量会增加炉体内煤气中的一氧化碳浓度,一氧化碳过高会提高高炉炼铁的原燃料燃烧效率,提升单位体积内高炉煤气的热量以及化学能起到了节能减排、绿色环保的目的。氧气排量的情况就会大大的促进原来料的有效燃烧,每当高炉内的负氧率提高1%,高炉炼铁的燃料比就会下降0.5%,炼铁的产量则会增加5%,这就大大的降低了高炉炼铁的热损耗,抑制高炉炉内煤气的产出量,减少高炉炼铁中的热量损失。虽然提高提高鼓风富氧率可以促进高炉炼铁的质量和效率,但是不是高炉腹内的煤气量达到上限,在增加高炉炉内中的富氧率则不会产生增产效果,因此富氧率的增加值不疑过高需要适当控制。

3.6 降低鼓风湿度,提高炉内温度

高炉炼铁中需要适当控制高炉内的温度,才能够控制高炉炼铁的产品质量,高炉炼铁的过程中鼓风中的水分含量会因为昼夜温差的温度发生不同的变化,导致高炉中的温度波动较大。由于较大的温度差才会影响到高炉炼铁的过程和产品质量。为了避免较大温度差影响到高炉的炼铁过程,因此需要在高炉炼铁的过程中降低鼓风的湿度,有效的改善高炉炼铁的环境。降低鼓风湿度可以保证高炉内的温度在一定的范围内,对提高产品质量也具有一定的促进作用,并且这种方法在昼夜温差较大的地区是十分适用的,可以有效的降低高炉炼铁中的燃料。

3.7 采用低硅冶炼工艺

低硅冶炼工艺是高炉炼铁生产过程中的重要技术,随着我国高炉炼铁技术的不断发展,低硅冶炼技术正在受到高炉炼铁企业的重视与关注,并且有效的降低我国高炉炼铁燃料比。当高炉炼铁中的含硅量不断降低时,高炉炼铁的成本也在不断的下降,同时还能够在冶炼过程中满足少渣的需求。为了完善高炉炼铁中低硅冶炼工艺,需要通过控制硅的来源、控制铁水的吸硅量、提高炉内的脱硅反应等对策来适当的控制高炉炼铁中的低硅工艺,调整二氧化硅的活性度,进而提高高炉炉缸的脱硅反应。

4 结语

综上所述,为了有效的提高高炉炼铁企业的生产效益和经济效益,降低高炉炼铁的燃料比是高炉炼铁生产过程中的重要环节,也是响应我国节能减排、绿色环保的大政方针,唯有有效降低高炉炼铁燃料比才能够促进我国炼铁企业的持续发展。目前我国高炉炼铁企业掌握了先进的炼铁技术,并且在不断完善高炉炼铁技术中不断靠近国际先进水平,因此完善降低高炉炼铁技术才能够为我国钢铁企业带来更高的经济效益。对于高铁炼铁企业来说,在高炉炼铁过程中需要不断优化炼铁技术,创新工艺方法,积极借鉴先进的炼铁工艺,降低高炉炼铁燃料比,促进高炉冶炼企业的长久发展和可持续发展。