三软煤层沿空掘巷煤柱稳定性分析及支护技术

2021-05-20朱世奎朱乐章王庆永赵光明董明照

朱世奎,朱乐章,王庆永,程 详,赵光明,董明照

(1.淮北矿业股份有限公司办公室, 安徽 淮北 235000;2.淮北矿业股份有限公司通防地测部, 安徽 淮北 235000;3.安徽理工大学深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;4.安徽理工大学地质资源与地质工程博士后流动站,安徽 淮南 232001;5.淮北矿业股份有限公司博士后科研工作站,安徽 淮北 235000;6.淮北矿业股份有限公司许疃煤矿, 安徽 亳州 233529)

长壁采煤法是回采一个工作面时需要掘进两条煤巷,且留设一个区段煤柱的开采方法;对于“三软”煤层沿空掘巷而言,在上区段工作面回采后,覆岩冒落及运移,使相邻采空区产生侧向支承压力,引起回采巷道沿空掘进位于上一采空区顶板断裂形成的应力集中区,继而造成施工巷道收敛变形显著、修复工作量大、成本高、效果差。近年来,众多学者对沿空掘巷技术进行了研究,文献[8]提出小煤柱稳定性控制是沿空巷道稳定的关键;文献[9]提出了强锚杆(索)配合高韧性材料注浆加固联合控制沿空掘巷的支护技术;文献[10]提出了沿空掘巷煤柱帮及顶板重点加固控制技术;文献[11]定量分析煤柱及矸石承载性能对覆岩结构稳定的控制效果;文献[12]运用极限平衡理论分析现场具体生产条件煤柱留设。但是针对“三软”煤层沿空掘巷小煤柱围岩稳定及其支护技术的应用仍需深入研究。

本文以许疃矿338风巷为研究对象,从围岩结构角度出发,构建覆岩及煤柱力学模型,理论上分析煤柱塑性区和破裂区范围,并结合FLAC数值模拟研究小煤柱留设宽度,分析小煤柱沿空掘巷变形特征及控制原则,提出针对性的控制技术来解决小煤柱沿空掘巷支护问题,以期为同类巷道施工提供参考。

1 试验巷道工程概况

1.1 3238风巷地质条件

1)许疃矿338风巷掘进长1 702m,埋深650.80~783.60m;沿336采空区掘进,局部小煤柱受水浸泡,强度低、应力高,具有复合型变形特征,单一支护效果差。

2)其基本顶为细砂岩,平均3.20m,性较硬;直接顶为泥岩,平均6.80m,泥质结构;直接底为泥岩,平均3.04m,块状结构;所在煤层厚1.30~3.75m,平均2.60m。。

1.2 3238风巷沿空掘进支护特殊性

338风巷掘进施工中主要存在以下难题

1)围岩条件差,顶、底板均为松软厚泥岩,同时采空侧煤岩体受高应力作用更加破碎,则小煤柱侧采取锚杆(索)支护,锚固效果差;

2)煤层顶板倾角大(≥20°,最大32°),破顶掘进,顶板完整性差;

3)小煤柱松软、稳定性差,注浆施工,易导通采空区,注浆效果差,不能有效封堵裂隙,一通三防存在隐患;

4)巷道服务年限长(3a),支护要求高。

2 留小煤柱沿空掘巷围岩稳定性分析

2.1 3238风巷覆岩结构特性

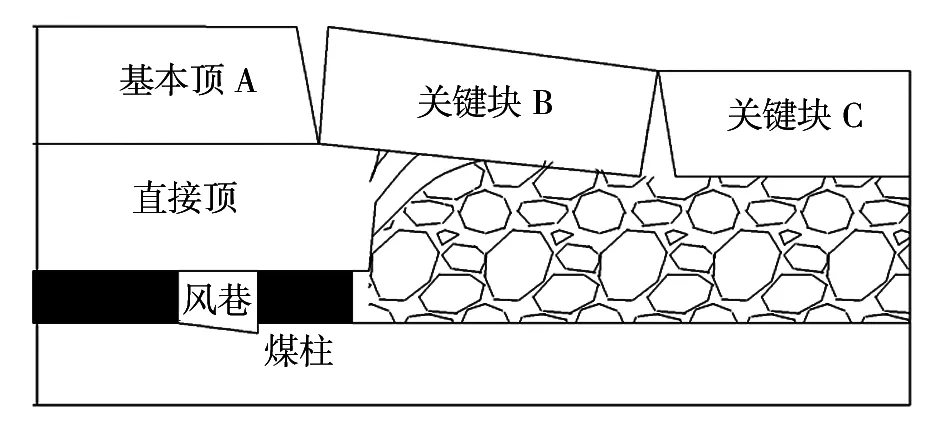

“三软”沿空掘巷围岩的稳定性受多因素影响,从围岩结构的角度出发,通过分析相邻侧采空区对沿空掘巷围岩结构的影响,构建覆岩及煤柱力学模型,揭示338风巷围岩破坏特征及应力分布规律,理论计算煤柱留设宽度,如图1所示。

图1 3238沿空巷道与上覆岩层的结构关系

相邻336采面回采造成沿空掘巷覆岩运移,沿空留巷顶板岩层发生“O-X”破坏,最终形成稳定铰接结构如图1所示。另外,随着本工作面采动导致大结构范围内垮落的岩层不再稳定,采场上覆顶板相继破断、回转和下沉,铰接结构失稳,则小煤柱承受高应力,小结构沿空巷道的稳定对大结构起着支承作用。

2.2 3238风巷留设煤柱分析

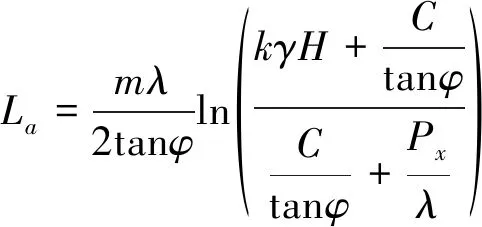

煤柱是影响沿空掘巷围岩稳定的关键,既要设计合理的尺寸,又要优化支护方案。煤柱强度具有局限性,在煤柱一定区域内存在塑性破坏区,利用极限平衡理论对煤柱力学模型进行分析,如图2所示。

图2 煤柱受力极限平衡

对图2模型进行分析,塑性区宽度(应力极限平衡区宽度),即支承压力峰值与煤柱边缘之间的距离L

为

(1)

式中:m

为煤层开采厚度,取平均值2.6m;C

为煤层界面黏聚力,取1.41MPa;φ

为煤层界面内摩擦角,取25°;λ

为侧压系数,取0.3;P

为对煤帮的支护阻力,取值0.2MPa;γ

为岩层平均容重,kg/m;H

为巷道埋深,m;k

为应力集中系数,取值2.88。结合338综放工作面数据,计算得到L

=2.18m。

图3 煤柱留设宽度计算图

另外,煤柱留设要保证锚杆的锚固效果,确保其具备承载能力;如图3所示,则煤柱留设宽度B

须满足B

≥l

+L

+b

(2)

式中:l

为煤柱帮部锚杆有效长度,取值1.6m;b

为预留煤柱附加安全宽度(弹性承载区),按20%(l

+L

)计算。因此,经计算护巷煤柱的最小留设宽度为4.5m。2.3 煤柱宽度数值模拟

1)力学参数及模型建立

依据许疃矿338工作面钻孔资料和地质柱状图资料为背景,确定数值模拟中各岩层主要力学参数如表1所示。

表1 巷道围岩物理力学参数

建立100m×150m×50m的三维数值模型。位移边界:对模型边界的法向位移进行约束,即限制模型在X

、Y

方向的水平位移和在Z

方向的垂直位移。应力边界:在模型上部边界施加15MPa的垂直载荷来等效上覆未建立600m岩层的影响,侧压系数取1.0,如图4所示。

图4 数值计算模型边界条件

2)模拟结果分析

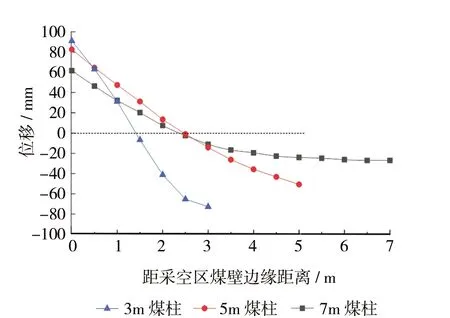

利用FLAC模拟了3m、5m和7m宽煤柱条件下338风巷掘进围岩应力(见图5)、位移(见图6)及煤柱塑性破坏(见图7)分布状况。

图5 不同宽度煤柱内垂直应力曲线

图6 不同宽度煤柱内水平位移曲线

由图5可知,煤柱3m时,应力低于原岩应力,煤柱严重破碎,无法承载;煤柱增大至5m时,应力峰值大于原岩应力,煤柱内存在弹性承载区;煤柱由5m增大至7m,应力峰值增量较小,应力曲线出现非对称式分布,煤柱内应力集中范围增大。由图6可知,随着煤柱增大,煤柱内水平位移减小,且煤柱内存在着零位移点,煤柱为5m、7m时,零位移点位置不变,围岩变形逐步减小。

图7为不同煤柱宽度时围岩塑性区云图,分析可知,在沿空掘巷施工中,围岩破坏形式以剪切破坏为主,顶、底破坏范围大。当留设3m煤柱,煤柱整体破坏,此时煤柱无法承受掘进引起的超前支撑压力;当留设5m、7m煤柱,煤柱内塑性区分别为3m、4m,煤柱内出现弹性承载区,其宽度分别为2.5m、4.2m,分别占煤柱宽度的50%、60%,此时煤柱可以承载。与上述围岩应力、位移及理论计算分析结果相符。

综上,依据理论计算及数值模拟,结合338工程条件,考虑到资源最大化利用,取煤柱留设5m。

(a)3m煤柱

(b)5m煤柱

(c)7m煤柱图7 不同宽度煤柱塑性破坏特征

3 沿空掘巷围岩控制技术

3.1 变形特征与控制原则

3.1.1

变形特征现场观测,338风巷主要为底鼓、小煤柱侧巷帮中部变形,掘巷后10~20d,两帮变形速率大,巷帮中部最大变形量750mm;底鼓量最大300mm;实体煤侧帮,压力显现明显。注浆中,锚杆孔附近窜液;注浆泵压力多次突降,锚杆孔深2 600mm,注浆压力过大,导致与采空区导通。

3.1.2

控制原则依据沿空掘巷应力与变形特点,采取“顶帮同治、治底固帮、整体承载”的控制思路。

1)沿顶板中部、两侧各增补走向锚索梁,提高顶板支护强度,结合顶板岩性探查,确保顶板锚索着力在砂岩中,减弱顶板对帮部的影响;

2)小煤柱侧帮部增加走向锚索梁,与竖向锚索梁搭接联合支护,小煤柱侧帮部锚索、顶板锚索全锚加固,并与注浆管配合形成深、浅孔注浆,调整小煤柱侧帮部锚索安装角度,确保着力在岩层中,提高小煤柱的强度和支撑力,保证上覆岩层结构稳定;

3)对实体帮增补竖向锚索梁,实体侧顶板增补走向加固锚索梁,并增补长锚索深入到实体煤帮应力集中区,抑制煤岩弱面剪切滑移破坏;

4)优化注浆工艺,采用“深浅孔、微压、低浓、速凝”注浆,深孔与浅孔“三花眼”布置,合理选用注浆液浓度、适当控制压力,反复进浆,提高帮部承载力。

3.2 围岩控制技术

依据上述原则优化支护方案,形成“三软一高”煤层沿空掘巷“锚-网-梁-索-注”联合强支护。关键包括两方面:一次“强支护”和小煤柱注浆加固。

3.2.1

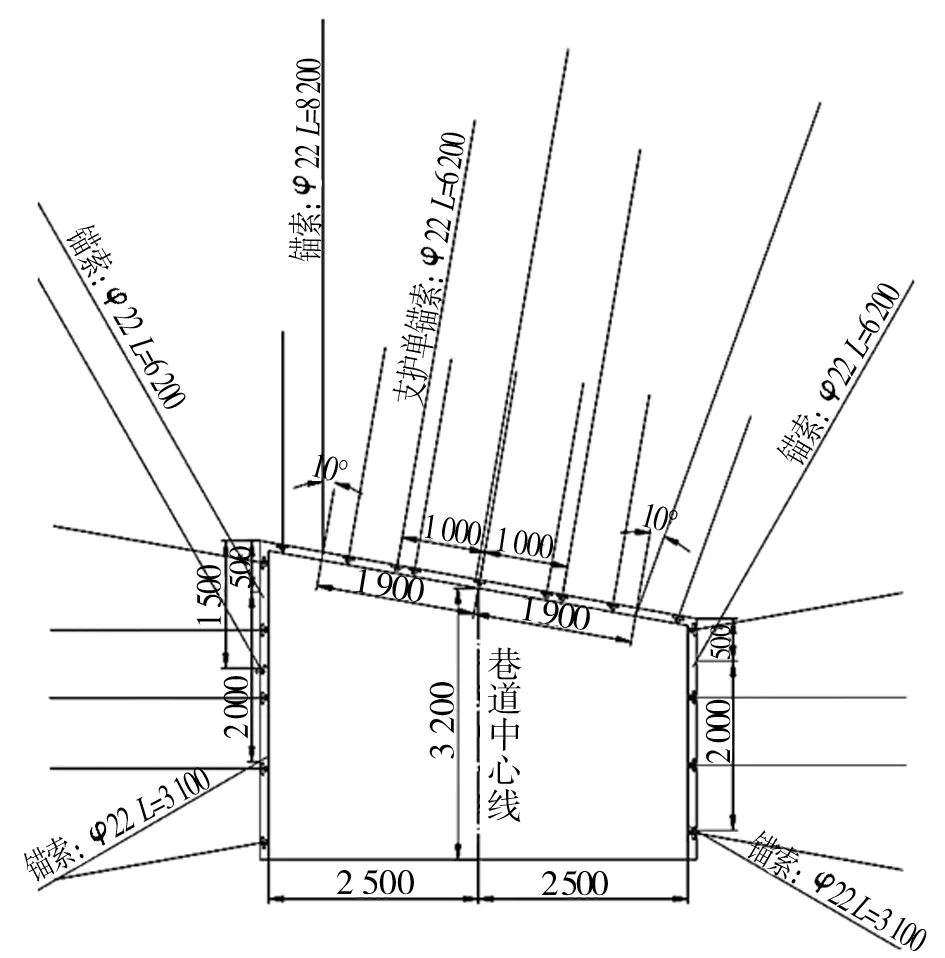

一次“强支护”技术1)顶板支护

顶板锚索在“202”布置基础上,中顶及两侧分别增补一道走向锚索梁,横向与走向锚索交替,成“323”网格式;锚杆7根φ

22mm,L

=2 600mm左旋无纵筋螺纹钢,配合T2钢带,间排距800mm×800mm,预紧力矩300N·m,全长锚固,3根φ22mm,L

=6 200mm锚索,间排距1 600mm×1 600mm,顶板两侧锚索用走向锚索梁加固,锚固力大于200kN,预紧力大于100kN,置锚索梁加固(14#槽钢L

=3 400mm);金属网10#铁丝,网孔50mm×50mm。2)窄煤柱帮支护

小煤柱侧在原锚杆支护基础上,每隔一排增补一道竖向锚索梁,巷帮中部增补一道走向锚索梁;5根φ

22mm,L

=2 600mm锚杆配合M5钢带,预紧力矩300N·m,全长锚固,锚索3根配合T2钢带及走向槽钢,锚索从肩窝至帮部依次为:φ

22mm×7 300mm、φ

22mm×6 200mm、φ

22mm×3 100mm,垂直锚索梁(14#槽钢L

=2 600mm),走向锚索梁(14#槽钢L

=3 600mm),横向锚索梁2排,分别距顶板1.0m、2.2m,上部锚索仰角60°。3)实体煤帮支护

实体侧在原锚杆支护基础上,每隔一排增补一道竖向锚索梁,3根φ

22mm,L

=2 600mm锚杆配合M5钢带,预紧力矩300N·m,全长锚固,距顶板1.5m处布置1排走向锚索φ

22mm×3 100mm配合锚索梁(14#槽钢L

=3 600mm)加强支护。另外,煤层倾角大时,小煤柱侧加固锚索距底板超过800mm时,在底部增加一道走向锚索梁,对底角加固,锚索φ

22mm,L

=3 100mm。综上,巷道支护断面如图8所示。

图8 巷道支护断面(单位:mm)

3.2.2

小煤柱注浆加固技术338风巷相邻老采空区受积水影响,部分锚杆拉拔力不足,对小煤柱施工注浆。

1)注浆材料选择

对不同水泥类型对不同水泥类型及标号为注浆材料制作的型煤试样单轴压缩力学测试结果曲线于图9所示。

图9 不同注浆材料测试结果

相同水灰比(水灰比为0.75∶1),矿用煤柱注浆专用水泥制备的型煤单轴抗压强度1.11MPa,较普通硅酸盐水泥标号325、 425、 525分别提高0.775MPa、0.69MPa和0.56MPa。选择自行研制的矿用煤柱注浆专用水泥作为注浆材料。

2)合理注浆时机

分析观测数据可知,巷道施工后15d内为压力释放期,根据锚注支护理论,要在围岩裂隙发育初期及时注浆,防止裂隙扩展。

3)优化注浆工艺

为提高注浆效果,增强围岩强度防止片帮、漏顶等,避免裂隙导致浆液外流,进行喷浆;喷浆厚度不小于50mm,以不漏浆为准,强度不低于C20,注浆滞后迎头不大于30m,与喷浆同步,最大程度提高注浆效果。

注浆孔为三花眼布置方式,3个注浆孔距顶板分别为300mm、1 800mm、3 300mm,固管总长1m,其中花管0.5m,直径为4′钢管,端头外露30mm~100mm(见图10)。采用间隔注浆方式循环注浆,先安装锚注装置后注浆,循环进度30m,交替施工;由下向上施工,且随掘随注。

图10 3238风巷小煤柱侧注浆加固设计图(单位:mm)

采用“深浅孔、低浓、 微压、 速凝”注浆工艺加固。 ①深浅孔: 采用注浆管(浅孔1.5m)对帮部注浆,采用竖向锚索梁配合锚注装置(上部深孔6.2m、 下部孔深3.1m)对小煤柱侧顶底板注浆;

②低浓:注浆液比重1.1~1.3,利于浆液扩散渗透;③微压:采取“有压控压”方式控制注浆压力,注浆压力低于1.5MPa,防治压力过大导通采空区;④速凝:根据需要使用速凝剂,减少浆液初凝时间,速凝能控制扩散范围,短时间内渗入裂隙并凝固,加固小煤柱核心部位,提升其承载能力。

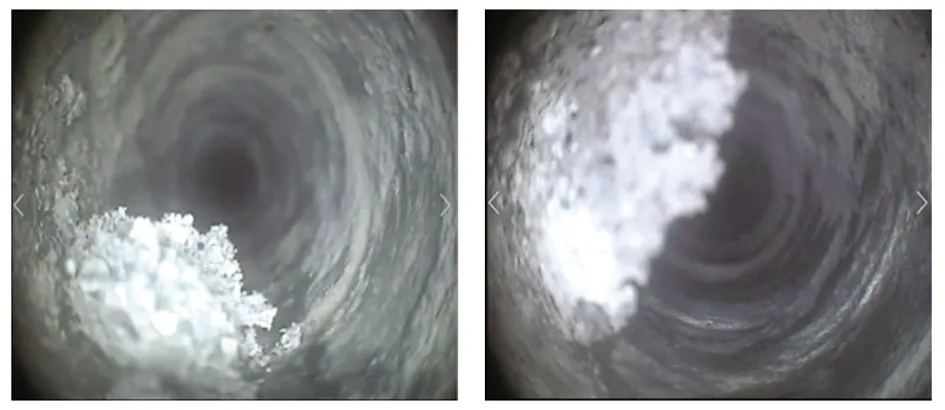

用钻孔窥视仪对煤柱侧注浆段进行检测,如图11所示。注浆后,小煤柱整体稳定性好,具备自承能力,能隔离采空区。

(a)0.7m处(见浆体) (b)1.1m处(见浆体)

(c)1.5m处(见浆体) (d)2.2m处(见浆体)图11 钻孔窥视图

4 现场应用效果分析

4.1 巷道表面位移分析

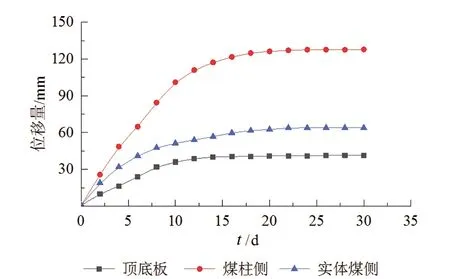

由图12可知,掘进后1~10d,围岩整体移近量大,11~30d围岩变形趋于稳定,煤柱侧、实体煤侧及顶底板移近量分别为120mm、51mm、32mm,变形在合理范围内。

图12 表面位移数据曲线

4.2 巷道锚杆受力分析

由图13可知,掘进1~6d应力重新调整,锚杆受力显著增大,7~10d围岩与支护体相互作用,受力增加缓慢,20d后稳定。煤柱帮、实体煤帮锚杆受力稳定在80kN、114kN,支护较好。

图13 锚杆受力数据曲线

4.3 巷道顶板离层分析

由图14可知,掘进1~6d顶板离层较大,7~20d围岩离层量缓慢增加,20d后稳定。浅部总离层量41.4mm,深部总离层量31.1mm;浅部围岩离层量大,深部围岩离层量小,松动圈的发展得到了控制。

图14 顶板离层数据曲线

5 结论

(1)建立了“三软”煤层沿空掘巷留窄煤柱围岩结构力学模型,利用极限平衡理论计算得到了煤柱的塑性区和破裂区范围,确定了许疃煤矿338工作面沿空掘巷小煤柱留设为5m。

(2)提出了“顶帮同治、治底固帮、整体承载”的控制技术,结合现场应用,验证了“三软”煤层沿空掘巷施工“锚-网-梁-索-注”联合强支护是合理的,加大顶板锚固范围,实体帮、小煤柱同步加固,采取一次“强支护”、小煤柱注浆加固等关键技术,将锚网支护与破碎围岩一体化加固,实现了支护体、围岩系统共同作用。

(3)选择合理注浆材料,确定注浆时机及优化注浆工艺,并进行现场试验,在掘巷支护20d后围岩变形及锚杆受力趋于稳定。