ZrO2颗粒浓度对钕铁硼Ni-P/ZrO2复合镀层耐蚀性的影响

2021-05-19杜涌涛王杰杰

杜涌涛,王杰杰,杨 苗,王 宏

(1.河北英博认证有限公司,河北石家庄 050000;2.大同煤炭职业技术学院,山西大同 037003)

钕铁硼在诸多领域都有广泛应用,发挥着难以替代的作用。磁性强、重量轻、机械特性良好且可加工成异形是钕铁硼的优点,但缺点是耐蚀性较差,这限制了钕铁硼的进一步应用[1-3]。鉴于此,设法改善钕铁硼的耐蚀性具有重要意义。研究表明,通过表面处理来改善钕铁硼的耐蚀性比在钕铁硼中引入钕、镓等元素更加经济有效。在适用于钕铁硼的所有表面处理技术中,化学镀技术比较受青睐。到目前为止,国内外的学者相继研究了钕铁硼化学镀Ni-P、化学镀Ni-Cu-P、化学镀Ni-Co-P和化学镀Ni-W-P等技术,实验结果证实了化学镀二元合金镀层或三元合金镀层都能有效改善钕铁硼的耐蚀性[4-7]。在化学镀二元合金镀层或三元合金镀层中引入固体颗粒,能进一步改善其耐蚀性。正因如此,化学镀复合镀层具有更广泛的潜在应用价值。然而,在钕铁硼表面制备化学镀复合镀层目前鲜见报道。

为了有效改善钕铁硼的耐蚀性,笔者选用具有优良的耐蚀性且性能几乎不受环境因素影响的ZrO2颗粒作为第二相添加物,利用化学镀技术将ZrO2颗粒掺入Ni-P 合金镀层中。通过研究ZrO2颗粒浓度对Ni-P/ZrO2复合镀层的形貌、孔隙率和耐蚀性的影响,旨在确定最佳的ZrO2颗粒浓度,为在钕铁硼表面制备具有良好耐蚀性的Ni-P/ZrO2复合镀层提供实验支撑。

1 实验

1.1 含有ZrO2颗粒的复合镀液配制

ZrO2颗粒从上海允复纳米科技有限公司购买,其平均粒径为50 nm,纯度高于99.9%,比表面积为80 m2/g。

配制流程:先将ZrO2颗粒与十二烷基硫酸钠混合加入适量的去离子水中,依次经机械搅拌、超声波振荡复合处理后,配制成ZrO2颗粒物分散液。然后将ZrO2颗粒物分散液加入由硫酸镍(25 g/L)、次磷酸钠(30 g/L)、柠檬酸(16 g/L)、乳酸(22 mL/L)、硫脲(1.5 mg/L)组成的基础镀液(如图1(a)所示)中。充分搅拌后配制成含有ZrO2颗粒的复合镀液,如图1(b)所示。

图1 基础镀液和含有ZrO2颗粒的复合镀液Fig.1 Basic plating bath and composite plating bath containing ZrO2particles

1.2 Ni-P/ZrO2复合镀层制备

钕铁硼试样尺寸为20 mm×10 mm×5 mm,先进行抛光,然后在丙酮中超声清洗5 min,最后在55~60 ℃的氢氧化钠8~10 g/L+磷酸钠65~70 g/L+碳酸钠40~50 g/L溶液中浸泡8~10 min。彻底除油后,在磺基水杨酸和氟化氢铵的混合溶液中进行活化,并用去离子水反复冲洗,立即浸入含有ZrO2颗粒的镀液中。为了进行对比,镀液中ZrO2颗粒浓度分别取0.5、1.5、2.5、4.0 和5.0 g/L。镀液温度始终保持在80±0.3 ℃,使用磁力搅拌器连续搅拌镀液,保证ZrO2颗粒在镀液中处于稳定分散状态,能顺利进入Ni-P镀层中从而制备出Ni-P/ZrO2复合镀层。

1.3 Ni-P/ZrO2复合镀层性能测试

1.3.1 Ni-P/ZrO2复合镀层中ZrO2颗粒含量

采用S-3600N 型扫描电镜配备的能谱仪测定复合镀层中Zr 元素的质量分数,根据公式(1)估算出复合镀层中ZrO2颗粒含量。

式中:wZrO2为复合镀层中ZrO2颗粒含量;wZr为Zr 元素的质量分数。

1.3.2 Ni-P/ZrO2复合镀层的形貌和孔隙率

采用S-3600N 型扫描电镜观察复合镀层形貌,根据GB/T17720―1999《金属覆盖层孔隙率试验评述》,采用贴滤纸法测试复合镀层孔隙率。

1.3.3 Ni-P/ZrO2复合镀层的耐蚀性

根据GB/T10124―1988《金属材料实验室均匀腐蚀全浸试验方法》,分别选取5%HCl溶液(酸性)、3.5%NaCl溶液(中性)、10%NaOH溶液(碱性)作为腐蚀介质,通过静态浸泡实验测试复合镀层的耐蚀性。根据公式(2)计算复合镀层在不同腐蚀介质中的平均腐蚀速率。与此同时,采用扫描电镜观察复合镀层在不同腐蚀介质中腐蚀后的形貌。

式中:v 为复合镀层的平均腐蚀速率,mg/(mm2·h);m1为实验前复合镀层的质量,mg;m2为清理腐蚀产物并干燥后复合镀层的质量,mg;S为复合镀层的表面积,mm2;t为浸泡时间,h。

2 结果与分析

2.1 ZrO2颗粒浓度对复合镀层中ZrO2颗粒含量的影响

不同ZrO2颗粒浓度下制备的复合镀层中ZrO2颗粒含量如图2所示。随着ZrO2颗粒浓度从0.5 g/L增至4.0 g/L,复合镀层中ZrO2颗粒含量逐渐升高,最高达到6.25%。但随着ZrO2颗粒浓度继续增至5.0 g/L,复合镀层中ZrO2颗粒含量反而下降。

分析认为,在一定浓度范围内时,ZrO2颗粒浓度越高,通过搅拌到达基体表面的ZrO2颗粒数量也越多。随着ZrO2颗粒被沉积的Ni-P 镀层包裹,使复合镀层中ZrO2颗粒含量升高。但ZrO2颗粒浓度超过一定限度后,颗粒之间可能发生碰撞团聚,在基体表面吸附不太牢固,从而使复合镀层中ZrO2颗粒含量下降。

图2 不同ZrO2颗粒浓度下制备的复合镀层中ZrO2颗粒的含量Fig.2 Content of ZrO2particles in composite coatings prepared at different ZrO2particle concentrations

2.2 ZrO2的颗粒浓度对复合镀层形貌和孔隙率的影响

不同ZrO2颗粒浓度下制备的复合镀层形貌如图3 所示。观察发现,所有的复合镀层表面都有凸起胞状物,每个胞状物实质上是氧化还原反应形成的Ni-P 合金颗粒。随着ZrO2颗粒浓度从0.5 g/L 增至4.0 g/L,复合镀层表面逐渐趋于光滑平整。但随着ZrO2颗粒浓度继续增至5.0 g/L,复合镀层表面平整度有所下降。ZrO2颗粒作为异质形核点使基体表面分布着更多的形核中心,加快了形核速率[8-10]。一般情况下,复合镀层中ZrO2颗粒含量越高,对形核的促进作用越明显,使得复合镀层表面趋于光滑平整。

不同ZrO2颗粒浓度下制备的复合镀层孔隙率如图4 所示。当ZrO2颗粒浓度为0.5 g/L 时,复合镀层的孔隙率最高,达到个1.7 个/cm2。随着ZrO2颗粒浓度从0.5 g/L 增至4.0 g/L,复合镀层的孔隙率明显降低,最低为0.8 个/cm2。但随着ZrO2颗粒浓度继续增至5.0 g/L,复合镀层的孔隙率反而升高。孔隙率是镀层的重要性能指标之一,对镀层耐蚀性有很大影响。孔隙率越低,镀层表面越光滑平整,其耐蚀性往往越好。因此,通常以降低孔隙率作为目标来提高镀层耐蚀性[11-14]。

图3 不同ZrO2颗粒浓度下制备的复合镀层形貌Fig.3 Morphology of the composite coatings prepared with different concentration of ZrO2particles

2.3 ZrO2颗粒浓度对复合镀层耐蚀性的影响

图4 不同ZrO2颗粒浓度下制备的复合镀层孔隙率Fig.4 Porosity of the composite coatings prepared with different concentration of ZrO2particles

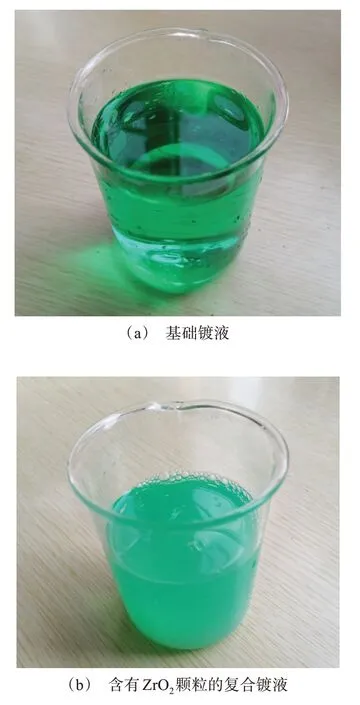

不同ZrO2颗粒浓度下制备的复合镀层在不同腐蚀介质中的平均腐蚀速率如表1所示。随着ZrO2颗粒从0.5 g/L 增至5.0 g/L,复合镀层在不同腐蚀介质中的腐蚀速率都呈现先减小后增大的变化趋势。当ZrO2颗粒浓度为0.5 g/L 制备的复合镀层,在呈酸性的5%HCl 溶液、呈中性的3.5%NaCl 溶液和呈碱性的10% NaOH 溶液中的平均腐蚀速率分别为1.73×10-4、2.48×10-5和5.50×10-6mg/(mm2·h),都处于最高水平,表明该复合镀层的耐蚀性相对较差。而当ZrO2颗粒浓度为4.0 g/L 制备的复合镀层,在呈酸性的5%HCl 溶液、呈中性的3.5%NaCl 溶液和呈碱性的10% NaOH 溶液中的平均腐蚀速率分别为0.88×10-4、1.83×10-5和4.74×10-6mg/(mm2·h),都处于最低水平,表明该复合镀层的耐蚀性相对较好。这是因为该复合镀层中ZrO2颗粒含量最高,ZrO2颗粒对形核的促进作用使得复合镀层表面光滑平整,孔隙率较低,腐蚀介质难以侵入其内部。

表1 不同ZrO2颗粒浓度下制备的复合镀层在不同腐蚀介质中的平均腐蚀速率Tab.1 Average corrosion rates of the composite coatings in different corrosive media prepared with different concentration of ZrO2particles

虽然ZrO2颗粒浓度为4.0 g/L 时制备的复合镀层具有良好的耐蚀性,但在不同腐蚀介质中,其耐蚀性存在一定的差异。具体来说,在呈酸性的5%HCl溶液中,平均腐蚀速率最高,表明HCl溶液对复合镀层具有很强的腐蚀性。HCl溶液会对复合镀层造成双重腐蚀,首先是氢离子对复合镀层产生均匀腐蚀,其次是氯离子对复合镀层产生点蚀。均匀腐蚀和点蚀都是常见的腐蚀形态,会对复合镀层造成不同程度的破坏。在呈碱性的10% NaOH 溶液中,平均腐蚀速率最低,表明NaOH 溶液不会对复合镀层产生较严重的腐蚀。其原因是复合镀层在NaOH溶液中会发生钝化,表面生成具有一定保护作用的钝化膜,阻止了腐蚀介质的侵入。在呈中性的3.5%NaCl 溶液中,复合镀层的平均腐蚀速率适中。虽然NaCl溶液的腐蚀性不如HCl溶液般强烈,但是因为NaCl溶液中含有穿透性很强的Cl-,同样会对复合镀层产生点蚀。

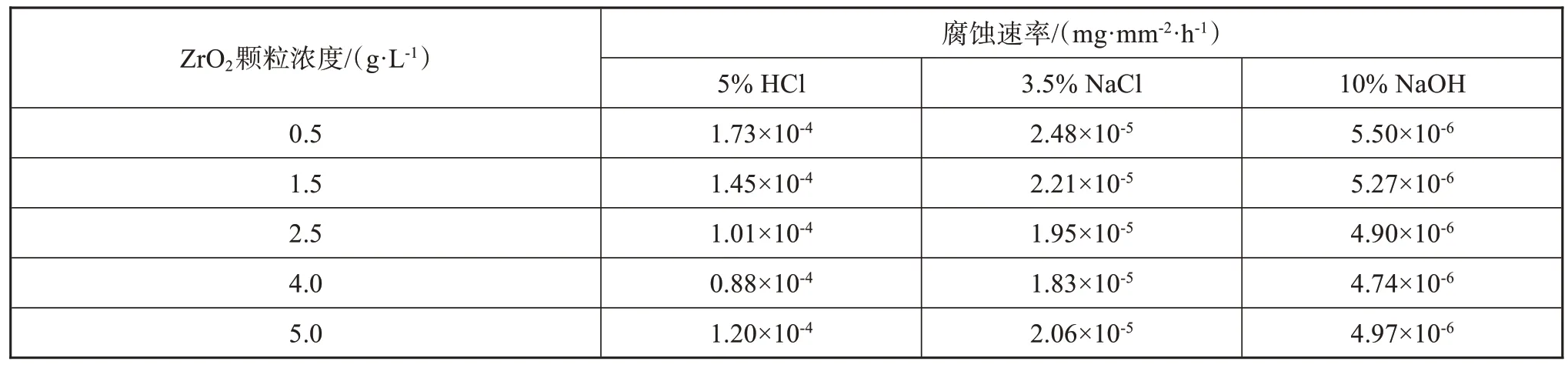

以ZrO2颗粒浓度为4.0 g/L 制备的复合镀层为例,在不同腐蚀介质中腐蚀前后的形貌如图5所示。在呈酸性的5%HCl溶液中腐蚀后,复合镀层表面胞状物呈块状分裂,残缺不全,但除胞状物外的部位几乎未发生变化,仍然比较光滑平整。在呈中性的3.5% NaCl 溶液中腐蚀后,复合镀层表面胞状物未发生明显变化,只出现一些微小的腐蚀坑。在呈碱性的10% NaOH 溶液中腐蚀后,复合镀层表面胞状物和除胞状物外的部位都未发生明显变化,只出现零星的腐蚀坑。

图5 ZrO2颗粒浓度为4.0 g/L 制备的复合镀层在不同腐蚀介质中腐蚀前后的形貌Fig.5 Morphology of the composite coating prepared with 4.0 g/L ZrO2particles before and after corrosion in different corrosive media

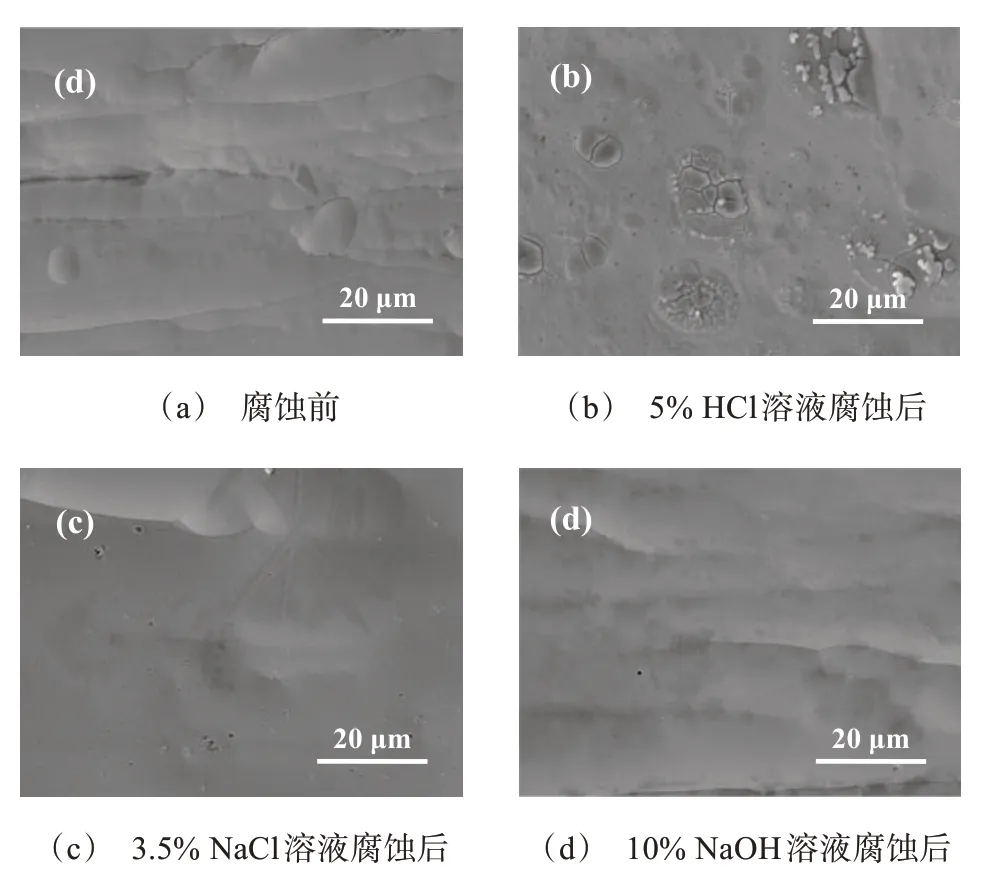

图6 所示为钕铁硼在不同腐蚀介质中腐蚀前后的形貌。在呈酸性的5%HCl溶液中腐蚀前后,钕铁硼的形貌有很明显的差异,腐蚀后的晶粒出现明显开裂,形状极其不规则。在呈中性的3.5% NaCl 溶液和呈碱性的10% NaOH 溶液中腐蚀前后,钕铁硼的形貌同样有比较明显的差异,晶粒发生了不同程度的腐蚀,另外,颗粒状的腐蚀产物在晶粒间隙处堆积。

图6 钕铁硼在不同腐蚀介质中腐蚀前后的形貌Fig.6 Morphology of NdFeB before and after corrosion in different corrosive media

综上所述,钕铁硼在不同腐蚀介质中腐蚀前后的形貌有明显的差异,表明其耐蚀性相对较差。ZrO2颗粒浓度为4.0 g/L 制备的复合镀层在不同腐蚀介质中腐蚀前后的形貌差异不太明显,证明了该复合镀层在不同腐蚀介质中的耐蚀性明显好于钕铁硼。

3 结论

(1)ZrO2颗粒浓度对钕铁硼表面Ni-P/ZrO2复合镀层中ZrO2颗粒含量以及复合镀层的形貌、孔隙率和耐蚀性都有一定的影响,随着ZrO2颗粒浓度从0.5 g/L 增至4.0 g/L,复合镀层中ZrO2颗粒含量逐渐升高,最高达到6.25%,复合镀层表面趋于光滑平整,孔隙率明显降低,最低为0.8 个/cm2,耐蚀性逐步改善。但ZrO2颗粒浓度超过一定限度后,复合镀层中ZrO2颗粒含量下降,加之孔隙率升高和表面平整度有所下降,导致耐蚀性变差。

(2)ZrO2颗粒浓度为4.0 g/L 制备的复合镀层具

有良好的耐蚀性,但在不同腐蚀介质中其耐蚀性存在一定的差异。在呈酸性的5%HCl溶液中,平均腐蚀速率最高,在呈中性的3.5%NaCl溶液中,平均腐蚀速率适中,在呈碱性的10%NaOH溶液中,平均腐蚀速率最低。该复合镀层在不同腐蚀介质中的耐蚀性明显好于钕铁硼。