42CrMoA扭杆断裂的原因分析*

2021-05-19韩晓威杨晓彩

张 伟, 韩晓威, 杨晓彩

(1.河北工业职业技术学院建筑工程系, 河北 石家庄 050091;2.中钢集团工程设计研究院石家庄设计院冶金分院, 河北 石家庄 050021)

引 言

42CrMoA是中碳合金结构钢中使用较广泛的一种典型产品,其特点是在碳钢中添加了一定含量的铬和钼合金元素,从而具有良好的综合性能,故能应用在工程结构零件、石油化工管道、汽车船舶等工程领域。当使用在汽车的悬架系统中的扭杆时,能保证汽车在行驶过程中运行平稳。某厂生产的42CrMoA 钢棒材在台架试验时出现了断裂的现象,本文用扫描电镜和金相观察分析了裂纹的形貌和显微组织,用能谱法确定了非金属夹杂物的种类,以期找到裂纹产生的原因从而为生产做理论指导[1-3]。

1 试验过程

1.1 试验材料

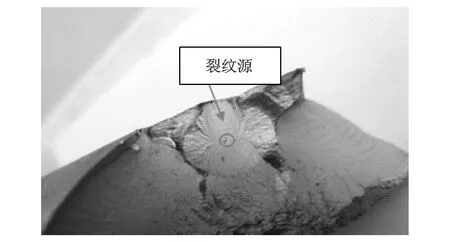

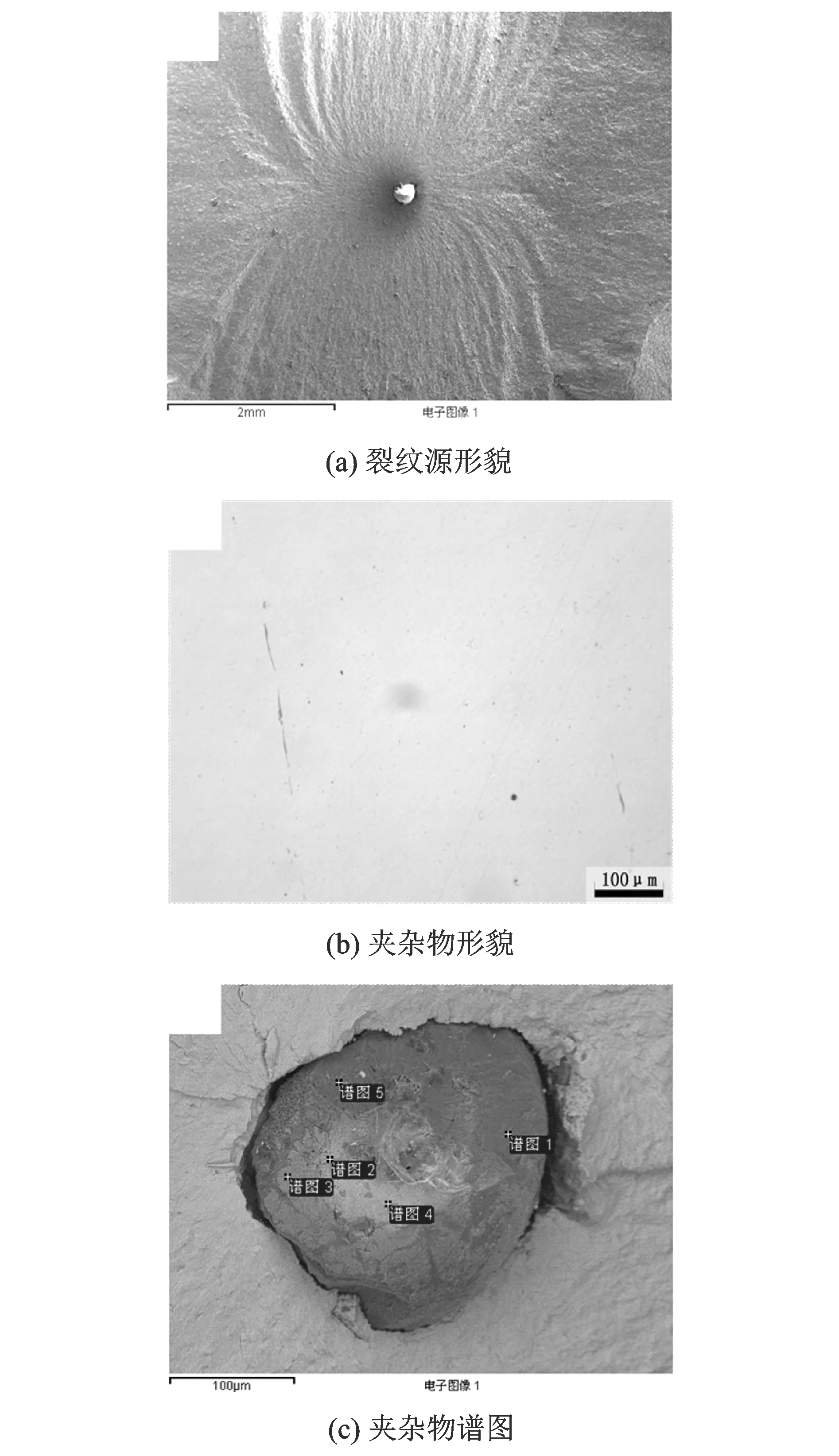

某公司使用42CrMoA钢棒生产汽车扭杆(Φ27.5 mm)进行台架试验时未达到规定次数即出现断裂,断口情况如图1所示,裂纹源距表面约3.8 mm,断裂源均位于扭杆中心部位的附近。

图1 材料断口形貌

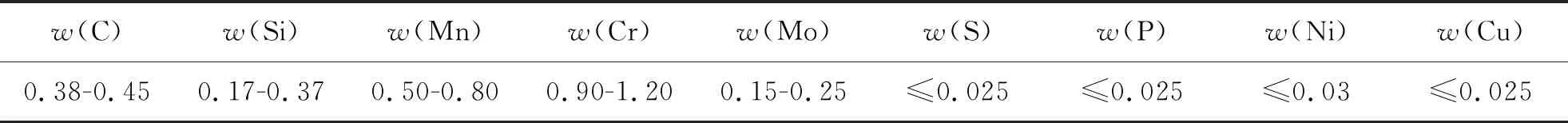

42CrMoA汽车扭杆对应国标《合金结构钢》中的化学成分要求如表1所示。

1.2 试验方法

首先采用光谱仪检测裂纹试样的化学成分,用金相显微镜和扫描电镜观察宏观断口和微观形貌,然后通过能谱仪来分析非金属夹杂物的成分,以确定裂纹形成的原因,最后再通过观察试样的金相组织,检查42CrMoA的热处理工艺是否造成了组织的异常。

表1 42CrMoA钢的化学成分/%

2 试验结果与分析

2.1 化学成分检验

首先从工件断裂处进行取样,然后用光谱仪分析其成分,其检测结果如表2中所示,从表中可以看出,材料的化学成分是符合国家标准中的42CrMoA成分要求的,说明此次断裂与材质成分无直接关系。

2.2 断口分析

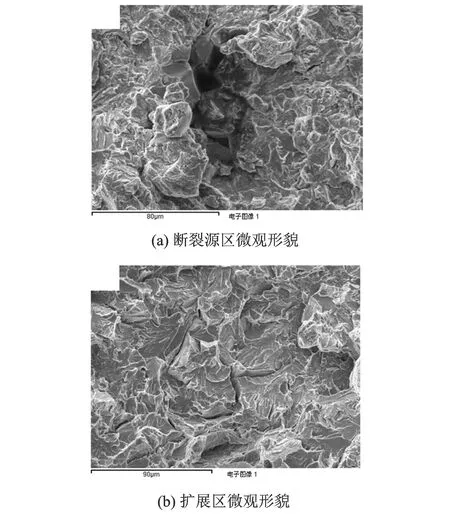

将断口清洗后用扫描电子显微镜来观察断口形貌(如图2所示)。可以看到断口上有个凹坑,凹坑内有非金属夹杂物,通过观察断裂源区域的微观断裂形貌发现其为沿晶断裂方式,观察扩展区微观断裂的形貌发现其为解理断裂方式。

表2 42CrMoA分析元素及结果/%

图2 扫描断口形貌

2.3 能谱分析

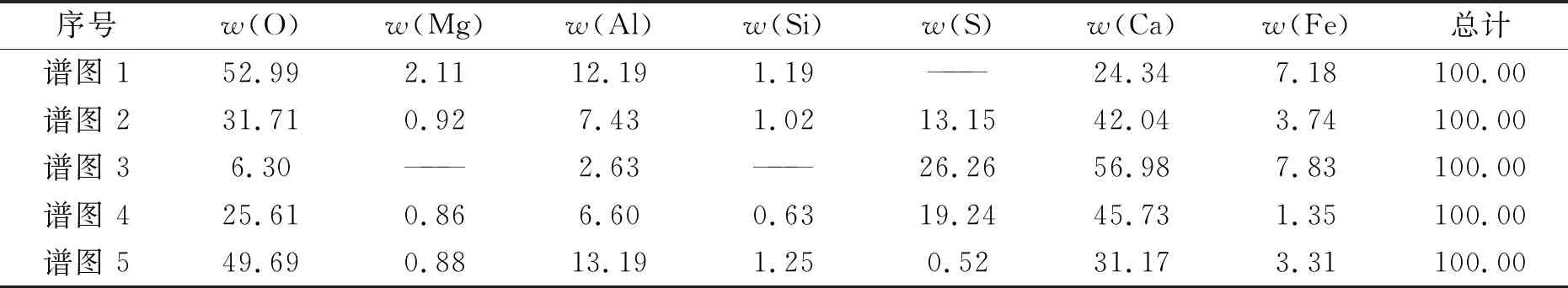

从图3(a)中的断口形貌来看,菊花状的放射中心是断裂源,周围呈菊花状的放射纹路应该是断裂源处产生的裂纹在应力的作用下向四周扩展而形成的。从图3(b)中发现了夹杂物,尺寸达到10 μm;由能谱分析得出,裂纹源主要为非金属夹杂物,例如CaO,Al2O3和CaS复合物,并含有部分MgO和SiO2,这些尺寸比较大的非金属夹杂物处于裂纹萌生的位置,当超过所能承受的疲劳强度时将会断裂,而且越靠近工件表面疲劳寿命会越短,如表3所示[4]。

图3 裂纹源夹杂物形貌

2.4 奥氏体晶粒度

将试样进行研磨、抛光后用饱和的苦味酸进行浸蚀,从图4中可以看到奥氏体晶粒度为6.5-7.5级,结果显示未发现异常粗大组织,说明工件的原料组织符合要求。

表3 裂纹源夹杂物能谱分析结果/%

图4 奥氏体晶粒度

2.5 金相组织

截取工件裂纹附近的试样用线切割进行切割,然后用由粗到细的砂纸进行研磨、抛光、4%的硝酸酒精溶液腐蚀,将腐蚀好的试样用光学显微镜进行观察,其显微组织如图5所示,从试样表层直到7 mm内的显微组织主要是回火马氏体,而距表面7-10 mm内的区域为过渡区,心部组织主要是回火索氏体,说明该处组织属于正常状态,由此可见不是由金相组织异常而造成的断裂。

图5 试样的显微组织

2.6 力学性能检验

从紧邻断口部位截取试样,进行硬度测试,硬度值对称分布,测试结果如表4所示,从检查结果来看零件的硬度符合材料要求。

表4 硬度测试结果

3 结束语

(1)由化学成分检测结果可知材料的化学成分符合国家标准的规定,说明不是由冶炼时的成分误差而造成的扭杆断裂。

(2) 通过观察工件的金相组织,未发现明显的粗大晶粒和异常组织,说明不是由加工工艺不正确而造成的断裂。

(3)通过扫描电镜观察断口和能谱分析夹杂物成分得知,工件在冶炼过程中存在严重的硫化物和氧化物等非金属夹杂物,促进了裂纹萌生,降低了扭杆的疲劳寿命,造成在台架试验中的断裂[5]。