本钢北营大高炉操作技术进步与实绩

2021-05-19邹德胜王光亮

邹德胜 王光亮

1.概况

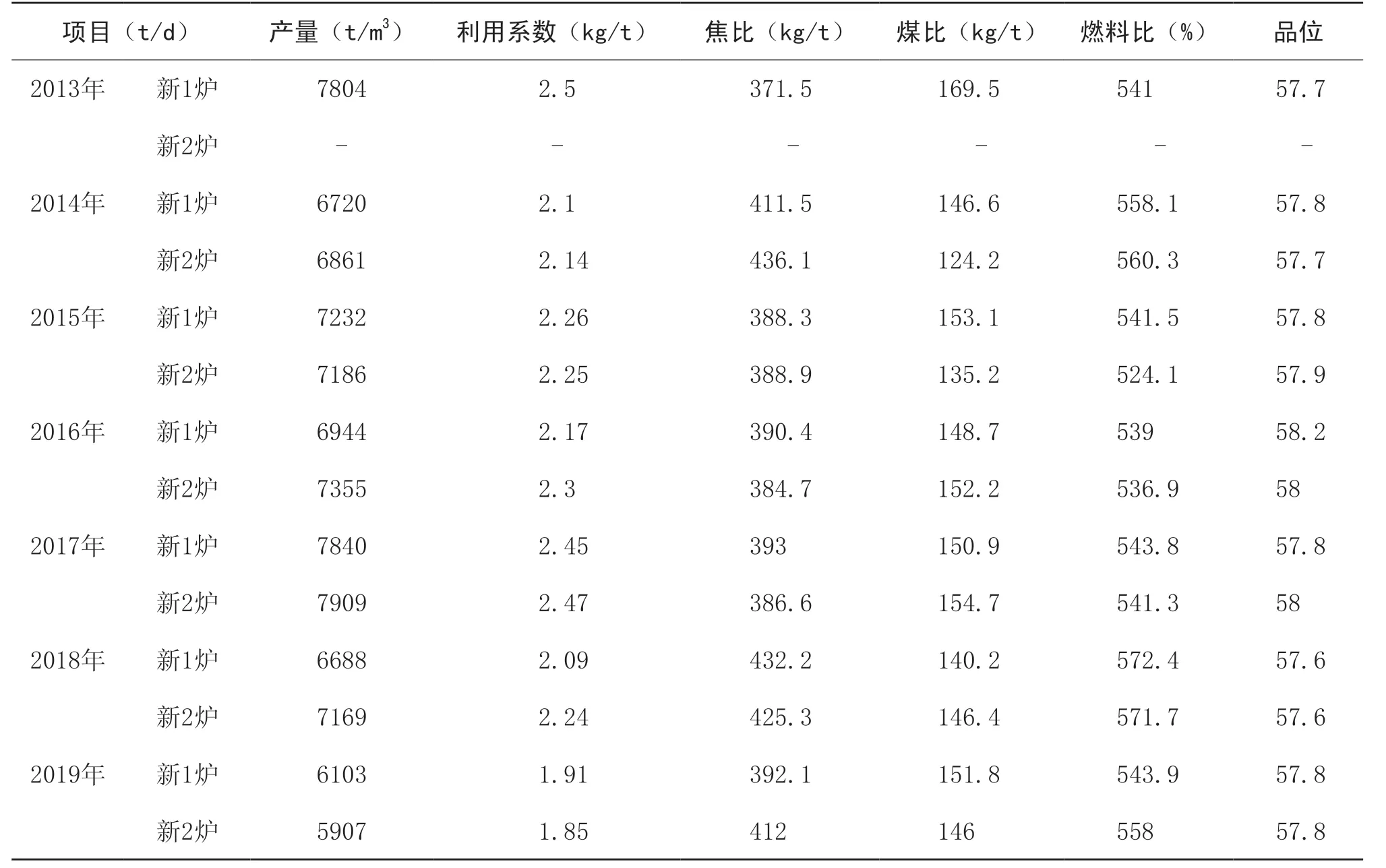

北营大高炉有效容积为3200m3,由中冶京诚设计。高炉炉顶采用串罐无料钟炉顶装料设备,减少布料偏析;炉底为大块炭砖结合陶瓷杯的综合炉底结构,软水密闭循环冷却;炉身薄壁为结构,炉腹、炉腰和炉体下部采用铜冷却壁,冷INBA炉渣处理工艺;配置3座旋切式顶燃热风炉和两座预热炉;煤气系统采用高效节能的干法除尘和TRT余压发电技术。两座3200m³大高炉分别于2012年11月6日及2014年7月26日投产。投产后,各项生产经济指标一直不理想,特别是入炉焦比长期处于较高水平,保持在400kg/t以上。见表1。

针对焦比、燃料比长期居高不下的现象,北营炼铁厂通过对高炉冶炼原理及本钢北营大高炉历年的操作制度及操作参数进行研究和分析,借鉴同类型高炉的成功经验,结合市场变化及公司实际,对原燃料管控、操作制度、高炉强化冶炼技术方面进行优化,取得了很大进步。

2.原燃料管控技术优化

高炉料柱应具有良好的透气性,使上升煤气流可以均匀与稳定顺利通过,这是保证下料顺行和充分发挥上升煤气流的还原和传热作用的基本前提。尤其在高强度冶炼时,炉缸煤气量大,如果料柱透气性不好,则煤气流阻力增加,风压升高,继而出现崩料、悬料等现象,使冶炼过程不能正常进行。这是风量与料柱透气性不相适应的结果。

如果炉料质量差而造成炉内透气性恶化和分布不均匀,不仅会导致压差升高和下料不顺,而且会引起煤气流分布不均,出现管道行程和煤气流偏行等现象,使煤气利用率下降,炉料的预热与还原不充分,直接还原度增加,热量消耗增大,影响高炉焦比和生铁产量。因此,为了保证高炉冶炼过程正常进行和获得良好的生产指标,本钢北营通过各种途径提高高炉料柱的透气性,为高强度冶炼创造条件,主要措施是建立质量跟踪体系及预警机制稳定原燃料成分及质量;加强管理减少粉末入炉;通过合理配矿及小品种物料(炼钢尘泥、烧结除尘灰、高炉除尘灰等)的合理有序使用,减少有害元素含量。

表1 本钢北营大高炉生产指标

2.1 稳定原燃料结构

两座大高炉均配吃全干熄焦,其中30%~35%为6m焦炉生产的焦炭,另外65%~70%为4.3m焦炉生产的焦炭;新1炉全部配吃400m2烧结机生产的烧结矿,新2炉配吃85%~90%的360m2烧结机生产的烧结矿,其余不足部分补充400m2或300m2烧结机生产的烧结矿。高炉使用的块矿为澳矿或南非矿,球团为自产球。高炉炉料结构为77%烧结矿+15%球团+8%块矿。

2.2 稳定原燃料成分及质量

为稳定原燃料成分及质量,建立质量跟踪体系及预警机制,从原料的入厂到入炉,建立详细的数据档案。当出现波动时及时查找原因,采取措施,及时调整,形成闭环管理,保证原燃料成分及质量的稳定。

2.3 加强管理

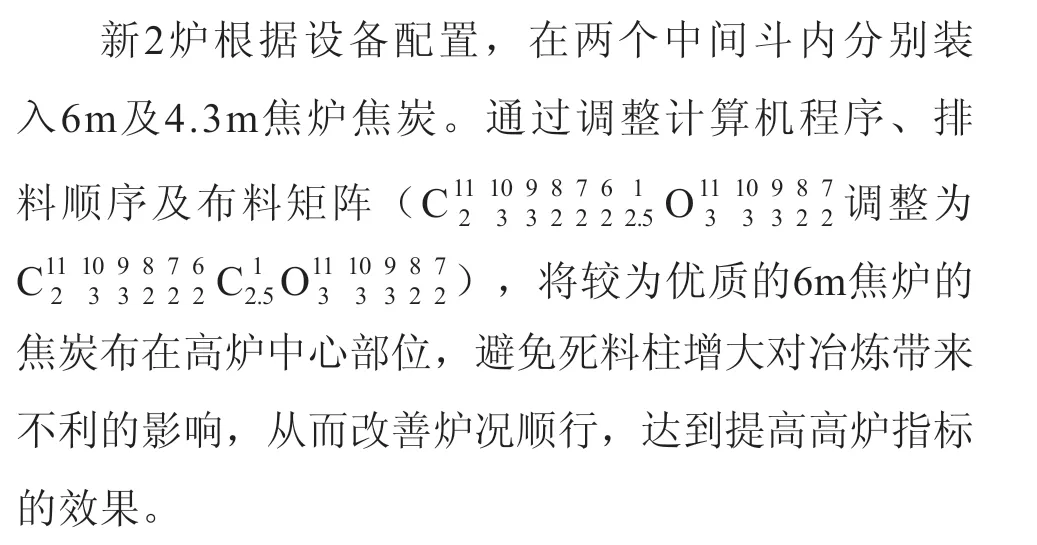

在稳定原燃料质量的情况下,也要高炉强化原燃料日常管理,其管理措施主要有以下几点:①提高筛分效率。在保证正常上料的前提下,将筛分速度控制在最小,提高筛分效率,使入炉的原燃料的粉末小于3%,见表2。②仓位管理。确保仓位长期处于高位,低于70%即报警。③场地生矿筛分管理,根据天气情况灵活在线筛分与场地筛分。④阴雨天气条件下做好筛网定人定仓管理。⑤不合格炉料定仓管理,小批量定料有序配吃。

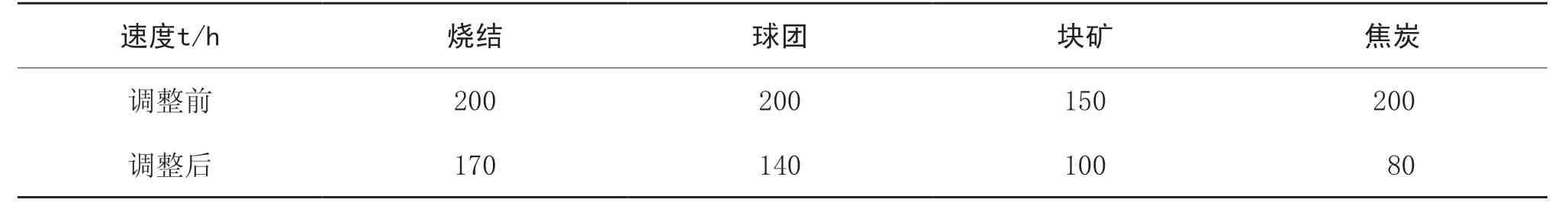

2.4 有害元素管控

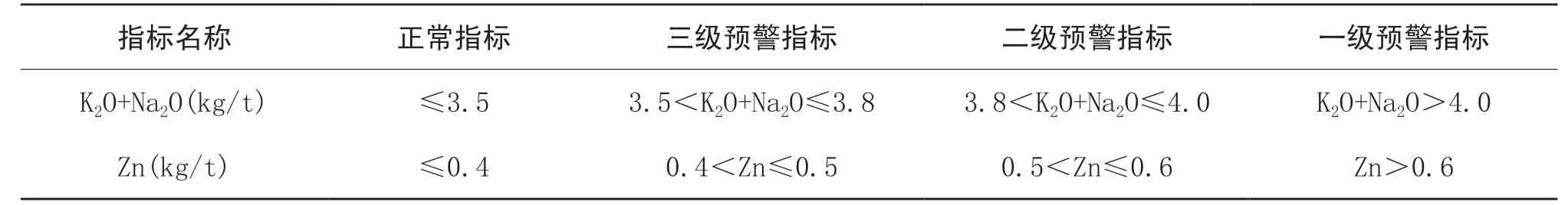

厂内建立有害元素入炉控制标准及预警机制,见表3。每周进行一次分析和核算,指导公司内配矿及小品种物料(炼钢尘泥、烧结除尘灰、高炉除尘灰等)的合理有序使用,避免有害元素超出控制标准。

3.操作制度优化技术

3.1 装料制度

炉喉煤气分布主要取决于炉料的分布,通过调整装料制度可以调整炉料的分布,进而影响煤气流第三次分布,从而对炉料下降状况、煤气利用程度乃至软熔带的位置和形状产生影响。合理的煤气流分布,能够达到高炉顺行、提高生产效益的目的。

3.1.1 布料矩阵的调整

采用中心加焦布料矩阵的高炉,容易边缘负荷重,中心加焦量偏多,导致中心气流强烈发展,造成煤气利用率低,不利于焦比、燃料比的降低。

3.1.2 增加矿石批重

批重大小对高炉煤气流分布的稳定性和煤气利用率起决定性的作用。扩大矿石批重能够使矿石在高炉炉喉截面上分布趋于均匀,矿层加厚,料柱界面效应减少,有助于稳定上部气流,提高煤气利用率,并充分利用煤气的热能,有效降低燃料消耗。北营大高炉经过逐步调整,在炉况稳定顺行的基础上,逐步增加矿石批重至100t/批,负荷达到5.405。

3.1.3 停中心过道焦技术

为减少高炉中心过道加焦量,北营大高炉采用停过道焦技术,即在大角度焦炭布料向小角度焦炭布料时,停止向高炉内布料,当溜槽调整至小角度时继续向高炉内布料,减小焦炭在高炉内的布料量。采用停过道焦技术可以减小焦量的布料圈数0.1~0.3圈。停过道焦技术在减小中心过道焦量的同时,还可以控制中心煤气流,提高煤气利用率,极大地降低了高炉消耗。

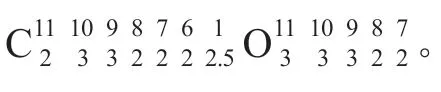

3.1.4 焦焦矿布料技术

3.2 送风制度

送风制度对炉缸工作状态起着决定性作用,而炉缸工作状态是炉内物理化学反应过程的最终结果。北营大高炉通过对风量、富氧率、风口直径、风口深入到炉内长度等参数进行调整,达到煤气在上升过程中,径向与圆周分布均匀,同时提高风速和鼓风动能,增加回旋区长度,减少无风区比例,改善了炉缸工作状态。

表2 调整前后各种原料的筛分速度

表3 管控标准及预警标准

3.2.1加长风口长度,缩小风口面积

生产实践证明,炉腹角在74°能有效克服边缘气流过大的缺陷。延长风口长度可以克服设计炉腹角缺失,有利于煤气流初始分布。北营大高炉炉腹角设计角度较大为78.5°,需要加长风口长度控制边缘煤气流。经过调整,全部风口为长640mm。另外,在加长风口抑制边缘气流过大的同时,均匀风口布局及缩小风口直径,促使初始气流分布合理。最终采用直径为Ф120mm和Ф125mm的风口,使风口面积由0.4120m2缩小到0.3840m2。经过调整,一次气流分布合理,炉腹、炉腰壁体温度稳定。

3.2.2 增加风量,降低富氧量,提高风速及鼓风动能

改变以往使用大富氧、低风量的操作思路,通过降低燃料比,减少炉腹煤气量的途径,以风换氧,保持冶炼强度的稳步提高。重新树立高炉以大风活炉缸的操作思路,通过降低富氧量,增加入炉风量等途径,提高风速及鼓风动能,改善炉缸工作状态,达到改善炉况顺行状态,为高炉强化创造条件。

经过调整,将风量由5400m³/min增加至5600以上m3/min,富氧量由18000m3/h调整至12000m3/h,将实际风速从250m/s提高至260m/s,鼓风动能从11500kg.m/s提高到13500kg.m/s,风口回旋区长度由1.13m增加到1.24m,回旋区面积从1.91m2增加到2.12m2,占比由0.59增加到0.64,使炉缸死焦堆减小,活跃性提高。

4.高炉强化冶炼技术

4.1 高压操作

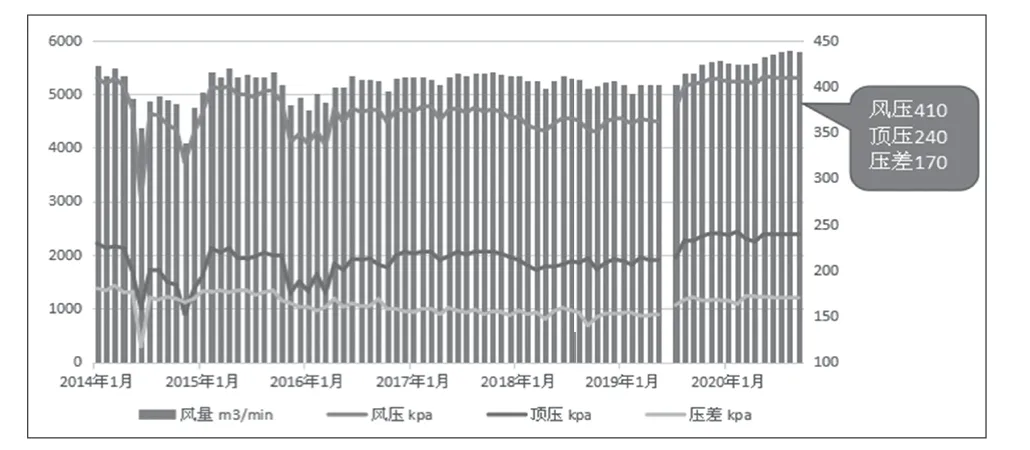

提高炉顶煤气压力,煤气和炉料在高炉内的停留时间延长,为炉料与煤气的接触提供了动力学条件,有利于提高煤气利用率。另外高顶压操作后,煤气体积缩小,压差的降低,有利于高炉顺行及风量的增加。通过稳步操作,配合风量的增加,炉顶压力逐步由223kpa提高到240kpa,风压由390kpa提高到410kpa,压差降低至170kpa,保证了高炉的顺行。见图1。

图1 本钢北营大高炉2014-2020年1月送风参数趋势

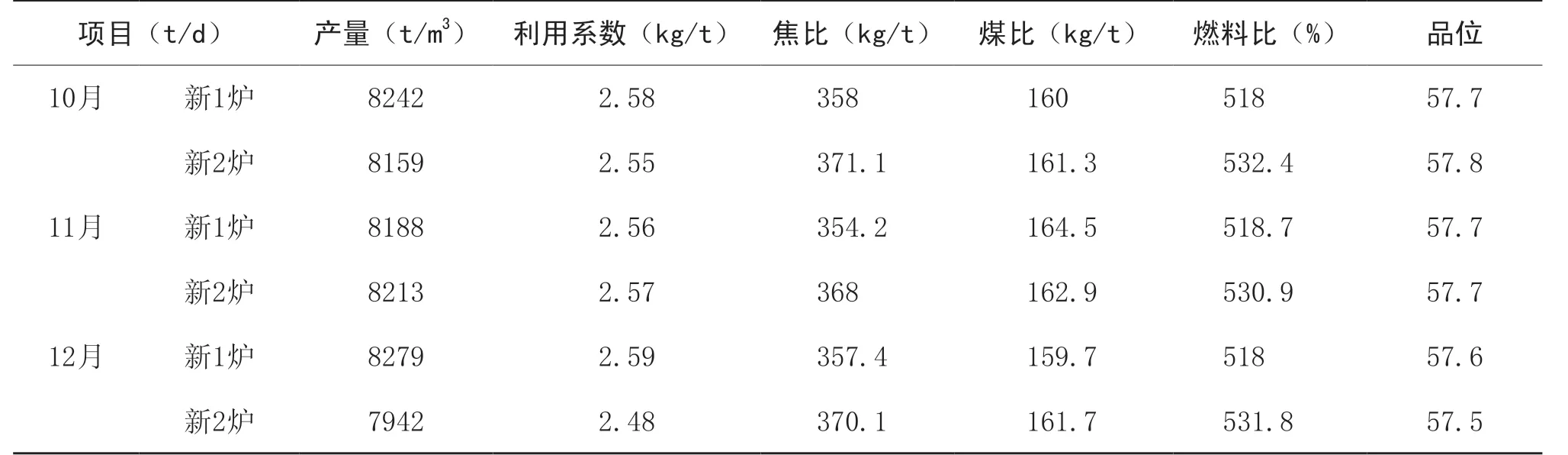

表4 本钢北营大高炉经济指标

4.2 稳定炉温冶炼

高压操作抑制了C+SiO2=Si+CO2的进行,不利于Si的还原,但促进了低硅生铁的冶炼又降低了消耗。另外,在日常调剂上推行操作炉温[Si]上下限调整法,以铁水物理热在1490℃~1510℃的前提下,选择[Si]水平,根据当前高炉炉内气流和顺行状态的变化,适当修正高炉热制度和造渣制度,在炉况欠佳,炉芯温度降低时选择上限,在顺行良好时走下限,长期保持平均炉温稳定在0.4%的水平。上下限炉温调整法既有利于促进炉缸工作状态,同时避免了长期的高炉温造成的消耗增加。

5.结语

本钢北营大高炉通过对原燃料管控技术、装料制度技术、送风技术及高炉强化技术进行优化,下部采取缩小风口面积,加长风口长 度,增加入炉风量及降低富氧量,提高了风速及鼓风动能,增加回旋区占比,减少死料堆大小,活跃炉缸;上部装料制度以中心气流为主,适当开放边缘的两道气流模式,并配合大矿批、高顶压及停过道焦技术稳定气流,提高煤气利用率;热制度在保证充沛的物理热前提下,采用上下限炉温调整法进行低硅冶炼,避免长期的高炉温造成消耗的增加。另外,加强原燃料管理、有害元素的控制、设备及日常操作管理,使高炉在入炉综合品位逐年下降、硫负荷升高的情况下,高炉的主要经济指标仍有大幅提升,实现了低碳高效冶炼。见表4。

参考文献略