首钢高炉冲渣搅笼主轴的技术改进

2021-05-19王海滨齐立东王仲民

王海滨 齐立东 王仲民

1.前言

首钢股份高炉渣处理系统采用的是明特法水冲渣技术,该系统的核心设备为搅笼机,目前共计在装八台套。

搅笼主轴作为明特法水冲渣系统中搅笼机的主要部件,工况状态为低速重载,并处于高温、腐蚀环境,发生故障后会对高炉正常生产造成影响,故障原因多为主轴应力集中部位金属疲劳造成的断裂。搅笼主轴长度约12米,由于长期处于低速重载的状态下运行,主轴应力集中部位金属疲劳易导致主轴断裂,且一旦出现故障,若处理不及时,有可能造成高炉减风或停风等较严重的生产事故,造成经济损失。

原搅笼主轴制作工艺较为复杂,且焊接质量控制难度较大,各部焊接缺陷均易导致主轴出现断裂 故障,受限于制作工艺影响备件的制作成本偏高,不利于现场设备综合运行效率的提升。因此搅笼主轴的技术改进成为主要问题。

2.设备情况

2.1 设备性能参数

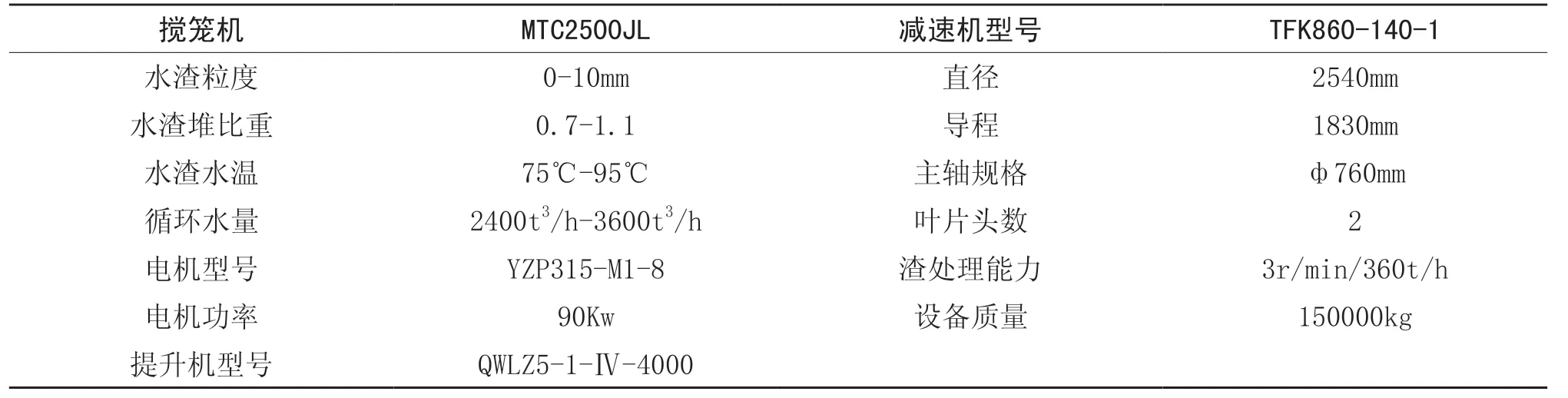

搅笼机主要有电机、减速机、水上轴头、搅笼主轴及叶片组合、水下轴头和提升机组成。设备技术参数见表1。

表1 搅笼机设备技术参数

2.2 设备运行工艺及环境介绍

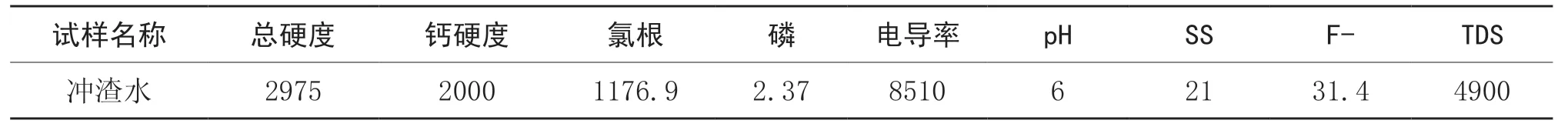

高炉生产过程中,水及水渣从渣沟冲入水渣坑后,水渣搅笼机一端伸入水渣坑并与地平倾斜20°。随着搅笼机的转动,螺旋叶片将水渣池底部的水渣向上输送,并通过下料斗落到胶带机上,运输到堆渣场。水则靠重力和机械搅动力双重作用向下回流,经过过滤器后送往蓄水池,从而达到排渣和脱水的目的。搅笼主轴总重约28吨,正常工况下的转速为3r/min,与冲渣水和水渣直接接触,冲渣水温80℃~100℃,水中有较高浓度氯离子、钠离子、钙离子、镁离子等,对主轴及螺旋叶片产生较严重的腐蚀和磨损。见表2。

2.3 搅笼主轴运行情况及存在问题

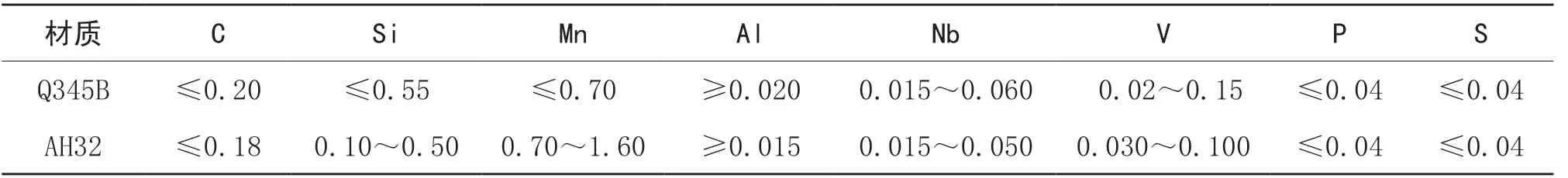

原搅笼主轴为AH32材质直缝焊管,主轴两侧法兰附带加强圈,备件制作焊接工作量较大,焊接质量控制难度偏高,各部焊接缺陷均易导致主轴薄弱位置出现断裂。现场多次出现的主轴断裂故障,检查金属疲劳故障点位均为法兰连接或直缝焊管的焊接位置。

3.搅笼主轴优化方案

3.1 改进主轴制作材质与连接结构工艺

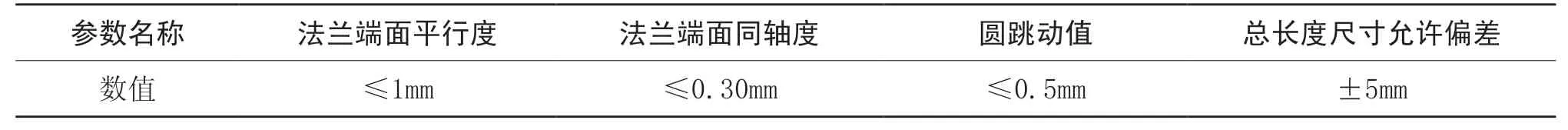

新型主轴主体采用Q345B无缝钢管,采用锻造扩容技术一体成型。两端法兰采用35CrMo铸造法兰。主轴两端的法兰与主体之间采用激光无缝焊接,焊接前焊口处预热150℃~300℃,所有焊缝符合GB二级标准并进行着色探伤,焊接完成后上车床加工,保证主轴的加工尺寸。主轴主体的内外面喷涂特殊的防腐材料防止锈蚀。见表3、表4。

3.2 主轴承载能力计算

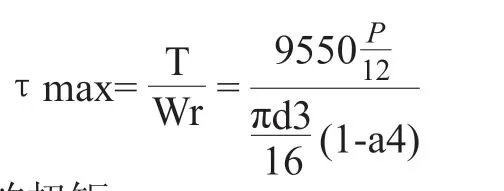

搅笼主轴最大扭转应力:

T-轴传递的扭矩

Wr-抗扭截面系数

轴传递的功率:P=90KW

轴的工作转速:n=3r/min

轴的外径:P=76cm

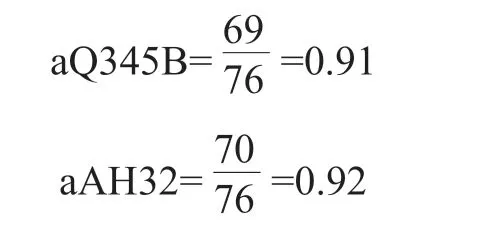

轴的内径与外径比值:

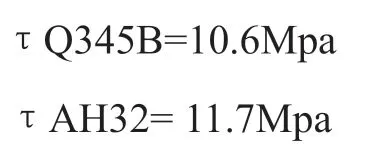

根据公式计算结论为:

表2 冲渣水重点指标检测情况

表3 主轴制作工艺参数要求

表4 与原主轴材质成分比较

材料的允许扭转应力:τmax =35Mpa

τQ345B <τAH32 <τmax

通过以上计算,证明新型搅笼主轴设计强度符合现场使用条件。

3.3 现场使用情况

2020年4月,在首钢股份2号高炉冲渣现场进行了装用,各部指标均正常,完全满足现场工况使用条件。Q345B材质搅笼主轴制作工艺优化,较大程度上降低了备件的制作成本。

4.结论

通过对高炉冲渣搅笼主轴进行技术改进,从材质和结构形式上进行了优化,同时优化了备件制作工艺,减少了制作过程中的焊接工作量,降低了由于焊接缺陷产生的备件质量问题,消除了设备隐患;并较大程度上降低了备件的采购价格,降低了设备运行成本。上线安装后,整体运行正常,满足现场工况,保证了现场设备的稳定运行,为高炉生产的长期顺稳奠定了基础。

参考文献略