基于模糊控制算法的输送机智能控制系统的研究

2021-05-19段鑫

段 鑫

(西山煤电(集团)有限责任公司设备租赁分公司, 山西 太原 030053)

1 带式输送机智能控制系统的组成

带式输送机的控制核心在于PLC(可编程逻辑控制器)。由主站上位机通过Profibus-DP 总线进行与从站通信,通过RS485 与变频器进行通信,由变频器控制带式输送机的电动机运行。硬件控制组成如图1 所示。

2 模糊控制理论

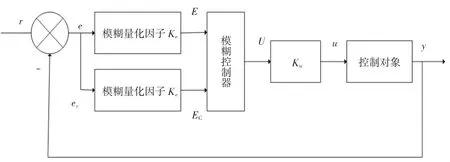

模糊控制器基本结构如图2 所示。模糊控制器包括输入量模糊化、模糊推理和解模糊三个部分。E和EC分别为e 和ec模糊后的模糊量;U 为模糊控制量;u 为 U 解模糊化后的精确量。Ke、Kec、Ku分别为e、ec和u 的模糊化因子[1]。模糊控制系统设计主要包括以下几步。

图1 带式输送机智能控控制组成

图2 模糊控制系统

2.1 建立模糊控制规则库

模糊控制系统包括硬件和软件两部分。在实际工程中,模糊控制算法智能控制系统硬件主要包括处理器的参数、系统通讯等;软件主要包括算法的逻辑及实际编程语言的实现。模糊控制规则:If E is A and E is B,Then U is C.其中,A、B、C 均为模糊集中的元素[2-3]。

2.2 输入模糊化

本设计将带速偏差e 与带速偏差变化率ec作为模糊控制算法的输入量,由以下公式计算:

式中:v0(h)为设定带速,m/s;v(h)为实际带速,m/s。

通过对模糊子集的匹配,本文假设把模糊变量E,EC以及 U 分为 7 档,即正大(PB)、正中(PM)、正小(PS)、零(ZO)、负小(NS)、负中(NM)、负大(NB)。基于对模糊算法的调试经验,选取三角形隶属函数,本文将U、E、EC分为{-3,-2,-1,0,+1,+2,+3}7 档,则共有 49条模糊控制规则,根据实际工程电动机运转特性,设计模糊规则为:

1)If(E is NB)and(ECis NB),then (Keis PB)(Kecis NB)(Kuis PB)

2)If(E is NB)and(ECis NM),then (Keis PB)(Kecis NB)(Kuis NB)

…

2.3 输出反模糊化

根据模糊规则,由模糊推理生成规则,可以得到以下关系:U=(E×EC)×R,通过计算得出具体模糊控制量U。根据模糊控制量U,将U 乘以Ke可以得到精确控控制量,u 经过D/A(数字量/模拟量)转换模块输出对执行机构精确控制,从而实现对设备的精确控制[4-5]。

3 模糊算法的实现

3.1 西门子S7-300 可编程逻辑控制器

带式输送机的电动机控制多采用西门子PLC S7-300 型号,以下讨论模糊控制算法在PLC 中的应用。可编程逻辑控制器PLC 是应用于工业现场的专用型微型计算机,其硬件结构与逻辑跟计算机基本相同[6],如图3 所示。

图3 可编程逻辑控制器硬件结构

通过其官方的博途V3 进行程序的编写和上传,通过结构化程序编写进行实现设计的功能。PLC的编程语言有梯形图(LD)、指令表(IL)、功能模块图(FBD)、顺序功能流程图(SFC)等。PLC 也可以通过通信电缆进行和上位机或者下位机进行通讯,从而实现远程可视化控制。根据不同工程现场要求通过总线控制执行机构。整套完善的结构也为智能算法控制提供硬件基础[7]。

3.2 程序设计流程图

模糊控制算法可以通过梯形图程序实现。在模糊控制系统中,采用西门子公司的S7-300 型PLC,PLC通过输入端子采集信号经过A/D 转换,由中央处理器进行处理,再经过D/A 转换将信号送至输出端子控制执行机构[8],模糊控制设计流程图如图4 所示。

图4 模糊控制设计流程图

3.3 PLC 程序实现

首先,将量化因子写入PLC 的数据寄存器中,然后利用A/D 模块将输入量采集到PLC 的DM 区,经过限幅量化处理后,根据它们所对应的输入模糊论域中的相应元素,查模糊控制查询表,再乘以输出量化因子即可得到实际值,由D/A 模块输出[9]。

在模糊控制算法中,模糊控制量表的查询是程序设计的关键。本文将模糊论域的元素{-3,-2,-1,0,+1,+2,+3}转换为{0,1,2,3,4,5,6},采用基址 +变址的寻址方式将模糊控制量表中的U 的控制结果按由上到下、由左到右的顺序依次填入PLC 的数据寄存DB 区中。控制量的基址为100,其偏移地址为ec×5+e,所以根据ec和e 最终得到的控制量地址为 100+ec×5+e[10]。

4 系统控制结果分析

使用MATLAB 集成的模糊逻辑工具箱针对井下输送机的不同负载情况应用本设计的模糊PID 算法和传统经验PID 算法进行系统仿真比较,得到相应曲线如图5 所示。通过仿真结果可以看出,本文设计的模糊PID 控制算法系统超调小、响应迅速、稳定性高,各方面均优于常规PID 控制,达到了针对井下多级带式输送机负载条件的控制要求,能够更加智能地控制输送机电动机的运转,进而也达到了节能减排的目标。在实际工程中,有代替原有传统控制方案的价值所在。

图5 响应曲线对比图

5 结论

针对井下带式输送机智能控制应用缺乏,大多采取恒速运行,运输效率低的问题,设计了由可编程逻辑控制器(PLC)为主要核心逻辑控制元件的模糊PID 智能控制系统。对PLC 系统的硬件组成、模糊算法的基本原理以及针对常规PID 规则优化的模糊算法规则、系统的实现进行了详细的阐述。通过MATLAB 工具对本设计的模糊PID 算法和常规PID算法应用在输送机调速上进行了对比,验证了本设计系统效能良好,能够实现井下多级带式输送机根据不同负载智能调节带速,实现了输送机传输效率的提高。