基于模糊控制的浮选智能专家系统

2021-05-19曹建赟

曹建赟

(紫金矿业厦门分公司, 福建 厦门 361001)

1 模糊控制理论

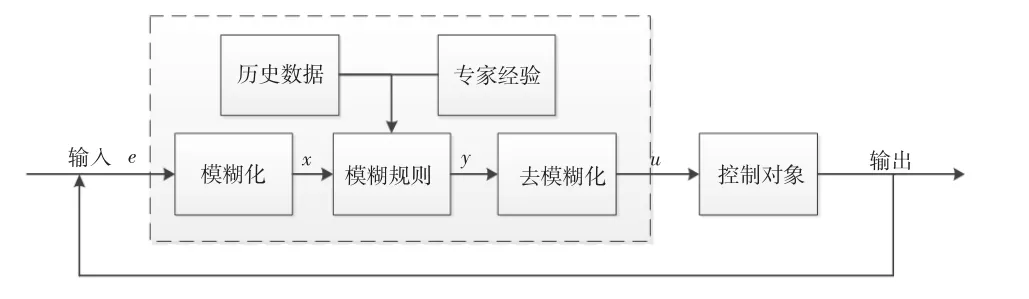

模糊控制理论是1974 年由L.A.Zadeh 提出的。模糊控制重点考虑系统输入输出的模糊化和模糊化与控制规则,无需对系统进行精确地数学建模,是一种智能控制方法。其控制策略能够很好地模拟人的思维推理过程。专家经验可以定义为模糊规则,输入、输出可以划分为不同的模糊集合,通过模糊化、模糊规则与去模糊化流程来拟系统的非线性行为,并可以通过计算机来实现控制。模糊控制可有效地应用于时滞系统中。在1974 年,英国伦敦大学教授Mamdani.E.H 研制成功第一个模糊控制器,并把它应用于锅炉和蒸汽机的控制中。采用模糊控制器的控制系统框图见图1。

图1 模糊控制系统框图

定义模糊规则为:IF x1is a1...and xnis anthen y1is b1...and ynis bn。其中ai(i=1,...,n),bi(i=1,...,n)为模糊语言变量。定义模糊化为:系统输入偏差e 到x的映射。定义去模糊化为y 到u 的映射。定义模糊控制器F 为e 到u 的映射,u=e^F。模糊隶属函数f 是模糊集合中用到的函数,在x1is a1中,模糊隶属函数表示为x1属于模糊集合a1中的真实程度。隶属函数数值f(x1is a1)是在0 到1 之间。将e 的值量化为m个等级,e 所属的模糊集合划分为n 个集合,将u 的值量化为p 个等级,u 所属的模糊集合划分为m 个集合,则可定义控制器F 为En*m^Um*n。其中E 为n*m的隶属矩阵[1-3]。

2 影响浮选的因素

2.1 磨矿粒度对浮选的影响

为了保证浮选获得较高的工艺指标,应通过试验确定入选粒度,即磨矿细度。因为入选粒度过大或过小对浮选过程均有影响。各类矿物的浮选粒度上限不同,硫化矿一般为0.2~0.25 mm,氧化矿一般为0.25~0.30 mm。不同的矿物有最优的浮选粒度,粒度过粗(大于0.1 mm)或过细(小于0.01 mm)对回收率都有影响。粒度过大,即便是矿物已单体解离,因其重量超过了汽泡的浮载能力,浮选过程中往往不能被浮起,故造成回收率下降。粒度过细(一般指小于18 μm),由于微粒与微粒之间、微粒与介质之间、微粒与汽泡之间的相互作用,使细粒的浮选速度变慢、选择性变坏,从而导致回收率降低[4-5]。

2.2 泡沫特性对浮选的影响

气泡特性是影响浮选过程的重要因素。浮选过程通过加药、加气产生泡沫,调节矿物的可浮性与泡沫的厚度,将精尾矿分离在不同层面。泡沫的特性如尺寸、大小、速率颜色等对浮选指标均有影响。通过改变矿浆pH 值改变矿物表面的电化学性质。通过增加矿浆的浓度与给矿量,将矿粒与气泡的碰撞概率增大,矿粒与气泡实现更好地黏附。通过加气、增加搅拌程度,可以增加细小泡沫数量与密度,从而增大碰撞概率,有助于浮选指标的提升。通过控制液位和泡沫层厚度可将精矿和尾矿位于不同的层面。

3 浮选专家系统

3.1 试验研究方案的制定及生产过程浮选手动控制

根据工艺矿物学研究的成果,试验研究人员要通过对大量资料的研究才能初步确定试验方案,包括工艺流程的结构、工艺条件(磨矿细度、矿浆浓度等)、药剂制度及选矿指标。由于资料与时间的限制,在试验研究过程中,对所确定的基本方案验证、修正工作量大,甚至出现改变基本方案的现象,造成人力物力和时间的浪费。

对浮选的手动控制是指在浮选自动控制系统还没有建立起来的时候,操作人员利用专业知识,并根据系统采集的给矿量、给矿浓度、给矿品位、通过现场走巡观察泡沫形状大小等,调节给药、给气、液位的设定值,从而满足精矿尾矿品位工艺指标。在手动操作过程中,由于操作人员的经验有限,对于复杂情况的判断通常无法系统地做出最优判断。同时由于无法及时和准确地控制系统,导致“跑槽”,“冒槽”等系统不稳定现象,最终导致成本浪费,回收率下降。

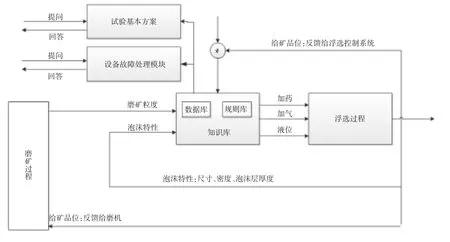

3.2 浮选专家系统控制

浮选专家系统充分利用当前浮选工艺配置的过程检测仪表、执行机构和在线粒度分析仪器、泡沫分析仪的历史数据,通过规则提取形成专家规则库[6]。根据对给矿条件、泡沫图像和品位仪实际运行状况分析,自动调节给药、给气、液位的设定值,实现生产工艺参数的自适应调整,减少人为操作,同时对操作的稳定性、可靠性和生产指标变化情况进行统计监控[6]。浮选系统框图如图2 所示。

其中,磨矿模糊控制框图如图3 所示。

图2 浮选专家系统框架

图3 磨矿模糊控制框图

浮选专家系统包含知识库、试验基本方案与设备故障处理模块。对于一个新项目的选矿试验,根据矿石的特性,通过专家系统分析比较,能确定试验的基本方案。选产过程中设备出现故障或指标出现异常时,专家系统可以诊断。对于浮选生产过程的控制与优化,专家系统可以给出控制规则,其中控制规则由选矿细度和泡沫特性来决定系统的加药和加气量。结合实际应用,浮选专家系统学习过程如图4 所示。

图4 浮选专家系统学习过程

知识库记录了不同类型选矿厂的实际生产数据、试验研究数据和生产中故障诊断案例。引入知识库对手动控制中的经验知识进行离线学习,试验研究人员可输入矿石的工艺矿物学研究成果进行试验方案的制定。知识库还记录了手动控制中的历史经验数据,包含在给矿条件变化下,当系统稳定时,加药、加气、泡沫层厚度的历史数据。记录了不同系统状况下的泡沫图像历史数据,以及调整控制量数据。手自动切换增加了系统的稳定性。

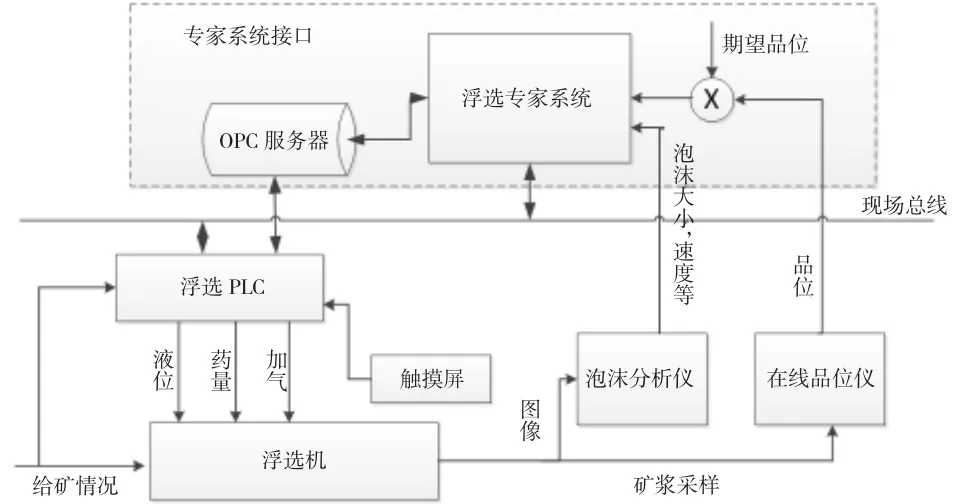

3.3 基于OPC 通信的浮选控制

在现有的控制系统基础上通过增加专家系统接口来实现对专家系统的控制。图5 中给出了一种基于OPC 接口的浮选专家控制系统。控制系统通过OPC 服务器采集下位机数据,并将控制数据下发到浮选PLC。引入泡沫分析仪来获取泡沫大小速度等参数。将泡沫分析数据与给药、给气、泡沫层厚度进行关联。将关联数据存入历史数据库供专家系统离线学习,生成控制规则,以供在线控制使用。基于OPC 的浮选专家系统如图5 所示。

4 模糊控制器的设计

4.1 系统离线决策

系统离线决策模块为操作人员提供辅助支持,帮助决策者做出手动控制以保障系统运行的稳定性。设备故障模块用于检测设备故障,并给出报警提示,为系统启停做决策,同时设备故障管理模块为系统的数据采集提供支持。试验方案模块对于一个新项目的选矿试验,根据矿石的特性,通过系统的分析比较,能确定下一步试验的方案。

图5 基于opc 通信的浮选专家系统

4.2 历史数据的获取与分析

模糊控制器的设计是建立在大量准确可靠的数据分析之上的,通过收集相关数据,分析生产流程的影响因素,建立控制器模型。影响浮选指标的因素有矿石的可浮性、矿石的入料性质、药剂特性、充气搅拌方式等。模糊控制器输入输出的关联因素为输入的给矿浓度、粒度、品位偏差、泡沫特性偏差数据量,他们决定了输出的给药、给气、给水及泡沫层厚度变化量。在实际数据中,泡沫图像特征包含了泡沫尺寸、速度、颜色等信息,泡沫层厚度通过加气来控制。将数据集中品位偏差、泡沫特性数据、磨矿粒度作为输入,将数据集中给气、给水、给药量作为输出,统计出如下控制规律:

规律1:当粗选泡沫兼并严重时,通过量化的泡沫特征数据得到了浮选速率80~10,浮选泡沫破裂90~80 时,此时减小进气量与 pH 值。

规律2:当扫选泡沫层晃动(跑水),通过量化的泡沫特征数据等到浮选X 轴速率8 增加到90,浮选泡沫层厚度出现波动,此时减少进气量、泡沫层厚度。

规律3:粗选泡沫发黏,通过量化的泡沫特征数据等到浮选速率80~10,泡沫稳定性90~95,此时增加进气量、降低泡沫层厚度、调整药剂。

4.3 专家经验的获取与分析

在有经验的操作人员看来,给矿粒度、泡沫特性与加药量存在如下关系:

关系1:粒度过粗(大于0.1 mm)或过细(小于0.01 mm),矿物粒子回收率降低。

关系2:代表正常药剂量添加。在该条件下气泡产生均匀,尺寸相对适中,浮选泡沫矿物化粒度高。

关系3:药剂添加过量。浮选气泡过小,小泡居多,部分程棉絮状,降低浮选精矿品位。

关系4:药剂添加过少。浮选气泡较大,虚泡多,矿物粒子回收率降低。

4.4 控制器设计

系统控制框图如图6 所示,将规则R 与M 用于模糊控制器设计。

图6 模糊控制器框图

定义输入变量为:品位偏差、磨矿粒度、泡沫特征变化量。定义输出变量为:输出变量:给药量、给气量、液位值。定义控制规则为:

规则1:If(品位偏差<M1)Then 给药量=0

规则 2:If(M1< 品位偏差 <M1and N1< 泡沫特征变化量<N2)The 给药量 =y1

...

规则N:If(Mn-1<品位偏差<Mnand Nn-1<泡沫特征变化量<N)The 给药量 =yn-1

规则N+1:If(磨矿粒度<L1)Then 返还磨矿降低粒度控制信号

规则N+2:If(磨矿粒度>L2)Then 返还磨矿提高粒度控制信号

5 结论

采用智能控制方法的浮选控制系统减少了人工手动操作、取样化验等手动控制,增强了浮选过程的自动化水平,改善了手动控制方式难以适应复杂多变的浮选过程,避免了浮选过程“跑槽”“冒槽”“不刮泡”等现象的发生。