掘进机截割头不同截齿间距下掘进效果的分析

2021-05-19杨海玉

杨海玉

(晋能控股煤业集团安全监管五人小组, 山西 大同 037003)

引言

掘进机是进行煤炭及矿产开采的综合性设备,可实现截割、装载运输及喷雾等一体化功能。掘进机进行截割作业的主要执行部件是截割头,截割头通过伸缩部连接在截割电机上,通过截割头的旋转实现对煤岩等的切割。截割头的截齿直接作用于煤岩,在进行工作的过程中,不同位置的截齿所受到的作用力各不相同,作用力的差异化容易引发截割头的振动,并且使得截齿的使用寿命不同,不利于截割作业的持续进行及截齿的修配[1]。针对截割头的截齿在不同间距下的掘进效果进行分析,以此减小截齿的受力差异,降低截割头的振动,从而可以提高截齿的使用寿命及截割性能,并且减少修配作业的时间,提高整体的工作效率[2]。

1 截割头截齿间距的排列

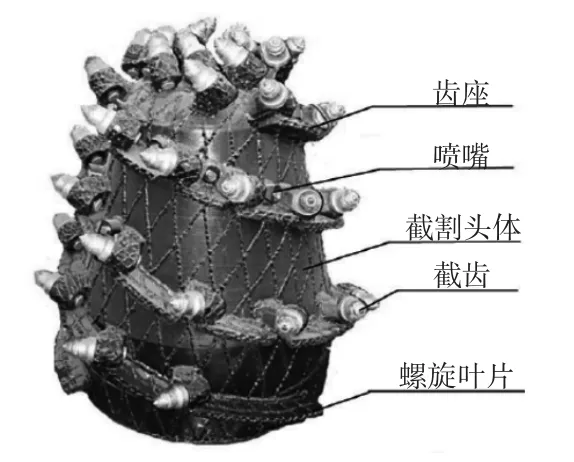

截割头的主要结构包括截齿、母体、水孔、喷嘴及叶片等,截齿是进行截割作业的直接零件,在工作过程中受到多个方向的力的综合作用,其矢量和称为截割头的载荷。截割头由圆柱段、圆锥段及球冠段三部分组成[3],截齿依据三段的螺旋形式安装在截割头上,如图1 所示,其中1—7 号截齿位于圆柱段上,8—25 号截齿位于圆锥段上,26—36 号截齿位于球冠段上。

截割头的截齿间距是截割头重要的结构参数,指相邻截齿之间的纵向距离,接线间距的大小不仅与截割头自身的运动相关,还与截割煤岩的性质相关,对于截割的效果、载荷及功率消耗等具有较大的影响。截齿间距过大时,使得截割表面形成相互独立的截割槽,且相邻截割槽之间的煤炭和矸石不易脱落,造成截割的阻力增加,粉尘量变大,不利于截割过程;截齿间距过小时,则形成的截割槽相互靠近,截割阻力变小,但不能充分利用煤岩的破碎,造成截割功率的浪费,降低截割的效率[4]。

图1 截割头结构图

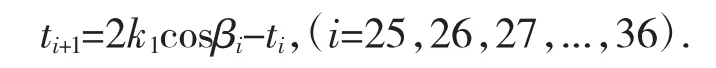

对截齿的间距进行分析,主要分析球冠段的截齿,这一部位的截齿承受较大的工作载荷,在进行钻进时,首先与煤岩进行接触破碎,承受较大的载荷。球冠段的截齿间距应当被适当减小,保证轴向距离上截齿的排列紧密,减轻各截齿的受力情况。依据煤层压张效应的变化,将球冠段的截割阻力与截齿的倾斜角度β 及截齿间距t 近似呈正比,可得到截齿间距的变化如下式[5]:

式中:k1为比例常数;βi为各截齿倾斜角;t25为圆锥段最后截齿的截齿间距。

通过公式计算,可以得出进行优化的截齿间距变化如表1 所示。

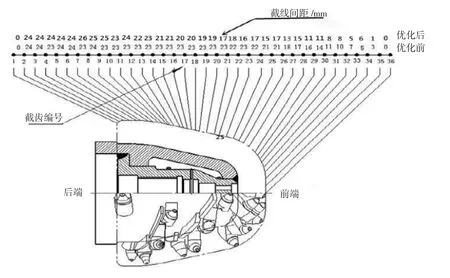

通过优化后的截齿间距如下页图2 所示,从图2中可以看出,优化后的截齿间距逐渐递减,这和截割头受到的截割阻力和煤层的压张效应相关[6],由此进行掘进效果的分析。

表1 球冠段优化截齿间距 mm

图2 截齿间距的描述图

2 不同截齿间距的掘进效果分析

针对煤岩的截割过程,采用ABAQUS 软件进行破坏过程的分析,ABAQUS 可以对固体及结构力学进行线性及非线性的分析,在科研和工程领域被广泛应用。在Pro/E 中建立一定体积的长方体模拟地下煤岩的分布,设定煤层的材料参数,将其模型导入到ABAQUS 中。依据截割头的截齿间距,分别建立优化前后两种不同的截割头模型,采用智能网格的形式进行网格的划分,提取截割头的受力情况作为有限元分析的结果。设定截割过程中的接触类型为ESTS,在截割过程中煤岩随着截割头的运动而逐渐脱落,设定截割头与煤岩间的静摩擦系数为0.05,动摩擦系数为0.1,截割运动的初始条件为44 r/min,限制截割头的四个自由度,及煤岩的全部自由度,进行横切工况后,施加0.2 m/min 的纵向钻进速度,由此进行截割运动的仿真运算,提取截割头的受力作用作为运算的结果进行后处理输出。

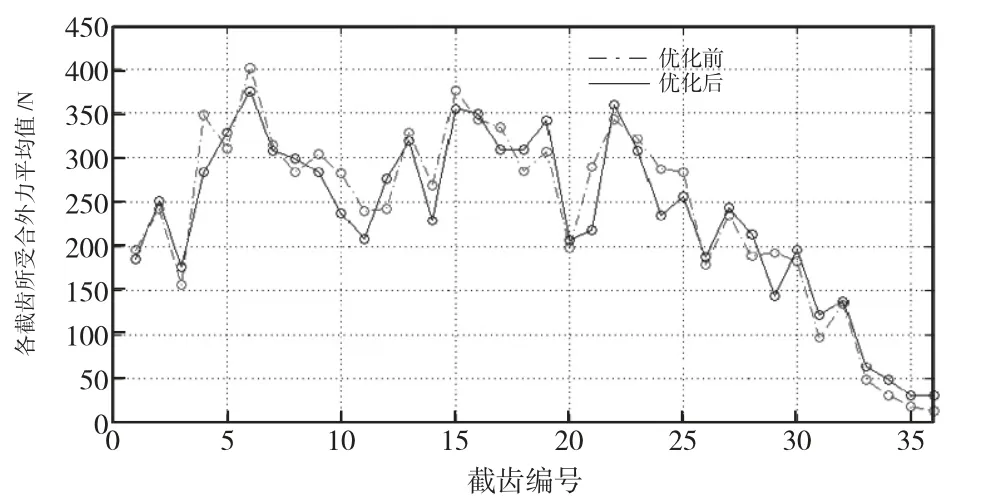

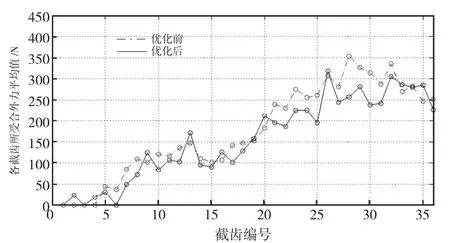

通过仿真分析得到优化前后的截齿受力情况,图3 表示在横切工况下优化前后的截齿受力图,图4 表示在钻进工况下优化前后的截齿受力图。

图3 优化前后横切工况时的截齿受力图

图4 优化前后钻进工况时的截齿受力图

从图3 中可以看出,在进行横切工况时,优化后的大多数截齿受力有所减小,其中具有代表性的4、10、11、14 等截齿的减小幅度较大,以19 号为代表的部分截齿受力有所增加,但增加幅度较小,整体上看,在横切工况时,优化后的截齿受力有一定减小;从图4 中可以看出,在进行钻进工况时,5、6、7、8、32、34 号等截齿的受力均有所减小,其中 6、7、8 号截齿的减小幅度较大,13 号截齿为代表的少数截齿的受力有所增加,增加幅度较小,整体上看,在钻进工况时,大部分截齿的受力有所减小。综合来看,优化后的截齿受力在幅值上大部分有所减小,同时各截齿的受力分布更加均匀,由此,截割过程中的振动较小,各截齿的使用寿命趋于一致,便于进行截齿的修配。

3 结论

掘进机截割头是进行煤岩切割的主要部件,对于截齿的分布间距不同造成截齿的受力不同,引起截割头的振动。针对这一问题,采用优化的方式重新分布截齿的间距,依据优化后的截齿间距,采用ABAQUS 软件进行截齿受力的仿真分析,在横切和钻进两种不同工况下,对优化前后的截齿受力进行计算。结果表明,优化后的截齿间距截齿受力整体有所减小,分布更加均匀,从而可以减小截割头的振动,提高截齿的使用寿命,提高掘进机的工作效率。