因瓦合金内螺纹铣削工艺研究

2021-05-19曾红玲

曾红玲

(四威高科技产业园有限公司, 四川 成都 610731)

引言

因瓦合金俗称低膨胀合金,是一种铁镍合金,由于其热膨胀系数极小, 因此被广泛应用于各要求尺寸稳定的谐振腔中。滤波器出于尺寸稳定的需求,采用了4J32 因瓦合金材料。滤波器的零件组成包括盒体、上下盖板、调谐螺钉和谐振杆组成,其中盒体的结构形式如图1 所示,材料为因瓦合金4J32。

图1 盒体结构形式(单位:mm)

1 因瓦合金盒体内螺纹加工问题分析

图1 中螺纹孔6-M3×0.35 公差标注为0~+0.5 mm,其依据为目前加工此类螺纹的工艺流程为钳工打孔后采用普通丝锥攻丝,此工艺存在以下两方面的问题:

1)钳工加工螺纹的深度公差带范围只能控制在0.5 mm 以内,由于此螺纹深度公差带太宽,需要设计三种不同长度的谐振杆与之试装配合才能达到最好的电性能,此种状况一方面导致每批次产品下图时谐振杆数量增多,成本提高,另一方面产品调试工作量也成倍增加,造成调试资源的严重浪费。

2)在螺纹孔攻丝过程中,普通丝锥无法对螺纹孔进行扣镀,而后续此螺纹孔中会有一定厚度的镀层,导致与之配合的谐振杆很难顺利旋入,如果对螺纹孔进行回丝,会导致镀层破坏或者不连续,裸露在空气中的4J32 基材在空气中的水和氧气作用下,很容易形成金属氧化物而造成锈蚀。

基于以上两点,对6-M3×0.35 进行工艺改进,保证螺纹深度公差带控制在0~+0.1 mm,螺纹末端与底孔底面之间的距离控制在0.2 mm 内,同时实现螺纹的扣镀,保证后续谐振杆能顺利旋入。

根据目前四威高科技产业园有限公司的加工能力,可以采用数控机床攻丝和数控机床螺纹铣削两种工艺方法实现以上两点要求,如果采用数控机床攻丝必需采用镀前丝锥,但是目前镀前丝锥的应用并未得到充分验证,而且用市场上的镀前丝锥加工的螺纹尺寸均为超差螺纹,没有相应的检验工具,无法对螺纹加工质量进行控制。考虑到螺纹铣削工艺已经在铝合金材料上得以成功应用,而且可以通过调节进刀参数控制扣镀层厚度,比较灵活,因此在因瓦合金盒体上采用螺纹铣削的方式加工6-M3×0.35 螺纹。

2 因瓦合金内螺纹铣削加工工艺试验

2.1 因瓦合金内螺纹铣削加工试验过程

由于因瓦合金盒体结构复杂,为了节省试验成本和试验时间。

在托普立式数控加工中心上,加工各处螺纹孔底孔,再用M3×0.35 的整体式螺纹铣刀加工螺纹。

由于4J32 材料较软,在切削过程中容易产生粘刀现象,不利于切削热的排出,因此在切削过程中,相对铝合金材料而言,主轴转速和进给率均需要降低,具体切削参数如表1。

在螺纹铣削完成之后,程序安排空走一刀,用于去除加工毛刺。

在铣削加工过程中考虑螺纹扣镀,在不扣镀的情况下,M3×0.35-6H 螺纹底孔的尺寸范围为2.621~2.721 mm,基本中径尺寸为 2.773 mm,6H 螺纹的基本下偏差为0,公差等级为90 μm,因此内螺纹中径的加工范围为2.773~2.863 mm。在此零件中要求的镀层为Fe/Ep.Ni5lsAu5,厚度为10 μm,为了保证内螺纹扣镀后依然能用标准量具进行测量,采用缩小公差带的方式加工内螺纹底孔和中径,底孔按照Φ2.720+0.02mm 加工,螺纹中径按照2.82~2.86 mm 加工,螺纹深度尺寸在编程中控制为4.550+0.1mm。

表1 因瓦合金内螺纹铣削切削参数

螺纹铣削试验件1 加工工艺路线为:备料→车外圆,平端面长度达图尺寸→铣加工厚度和宽度→数铣加工M3×0.35 螺纹底孔和孔口倒角;换螺纹铣刀加工M3×0.35 深4.550+0.1mm 螺纹→钳工去净各处毛刺→镀Ni5lsAu5。

加工完成后,对螺纹进行检验,检验方法为:

1)用M3×0.35 螺纹深度规的通端和止端旋入螺纹孔检验螺纹的径向尺寸;

2)用M3×0.35 螺纹深度规的深度标尺检验螺纹孔的深度尺寸→线切割沿螺纹中轴线剖开,在30倍显微镜下观察剖面并拍照检验螺纹的表面质量和毛刺状况。

2.2 因瓦合金内螺纹铣削加工试验结果

因瓦合金内螺纹铣削加工试验件的实物照片如图2 所示。

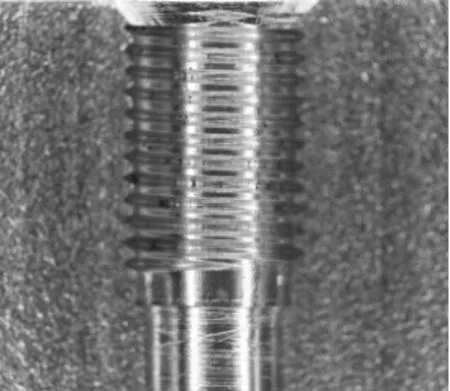

试验样件沿螺纹中轴线剖开后的形貌如图3所示。

在30 倍显微镜下观察剖面并拍照检验螺纹的表面质量和毛刺状况,形貌如图4 所示。

因瓦合金内螺纹铣削加工试验件检验结果的数据如表2 所示。

2.3 螺纹铣削在因瓦合金盒体加工上的应用

为了对因瓦合金螺纹铣削工艺进行充分验证,按照3.1 中的加工参数和加工方法制造因瓦合金盒体螺纹6-M3×0.35 深4.550+0.1mm,工件加工完成后,与谐振杆进行装配。

加工好的因瓦合金盒体的形貌如图5 所示:

利用螺纹深度规对因瓦合金盒体中的螺纹M3×0.35 深4.550+0.1mm 的径向尺寸和深度尺寸进行检验,检验完毕后将加工好的谐振杆与盒体进行装配,结果如表3 所示。

3 结语

图2 因瓦合金内螺纹铣削加工试验样件

图3 因瓦合金铣削内螺纹切面

图4 因瓦合金铣削内螺纹切面放大形貌

表2 因瓦合金铣削内螺纹检测结果

图5 装配谐振杆后的因瓦合金盒体

表3 因瓦合金盒体铣削内螺纹检测结果

本文采用螺纹铣削的方法加工因瓦合金盒体内螺纹M3×0.35 深4.550+0.1mm,在加工过程中通过缩小公差带的方式对内螺纹进行扣镀,并利用数控机床的加工精度来保证内螺纹的深度公差。利用此方法加工出的螺纹M3×0.35 不仅满足了镀后不需回丝,而且其径向尺寸在标准范围内,谐振杆可以顺利与其进行装配;而且螺纹M3×0.35 的深度公差也成功被控制在(0~+0.1)mm,可以大大减少谐振杆的加工种类和数量,从而减少装配时间和调试时间,显著提高产品质量的稳定性和生产效率。