ZA 型多线蜗杆的车削加工方法

2021-05-19殷勇

殷 勇

(中钢集团西安重机有限公司, 陕西 西安 710201)

引言

蜗杆传动具有突出的特点,传动比大、结构尺寸紧凑、工作可靠性高、寿命长、冲击小、无噪声,轴向力大、易发热、效率低。所以蜗杆传动通常用来传递两个交错轴之间的运动和动力。

本文就以常见的ZA 型多线蜗杆为例,对其车削加工技术进行研究。

1 蜗杆传动概况

蜗杆传动由蜗杆和蜗轮组成(见图1),用于传递交错轴之间的运动和动力,一般两轴交错角为90°,且以蜗杆为主动件,具有如下特点[1-3]:

1)传动比大,传动准确。设蜗杆头数为z1,蜗轮齿数为z2,则蜗杆传动的传动比i=z2/z1。

2)传动平稳、无噪声。蜗轮副的啮合是连续的,且啮合齿对多。

3)如果蜗杆的螺旋升角小于啮合面的当量摩擦角时,能够实现自锁。

4)传动效率低。通常传动效率为0.5~0.92,自锁蜗轮副的传动效率为0.4~0.45。

5)蜗轮副易发热磨损。蜗轮副是滑动摩擦传动,运行中会产生较大的热量,故蜗轮的制造材料常为青铜等有色金属。

图1 蜗杆传动

按照蜗杆形状可将蜗轮副传动分为圆柱蜗杆传动、环面蜗杆传动、锥蜗杆传动三类。圆柱蜗杆有ZA型(阿基米德蜗杆)、ZI 型(渐开线蜗杆)、ZN 型(法向直廓蜗杆)等。按照蜗杆螺旋线方向可将蜗轮副分为左旋和右旋蜗轮副。按照蜗杆头数可将蜗杆分为单头蜗杆和多头蜗杆。单头蜗杆适用于传动较大的场合,对于自锁传动应选用单头蜗杆,多头蜗杆适用于传动比不大但效率高的场合。

ZA 型蜗杆,其端面齿廓为阿基米德螺旋线,轴向齿廓为直线,与螺纹螺旋面的形成相同,一般用于头数较少、载荷较小、低速或不太重要的场合。ZA 型蜗杆一般不需磨削加工,直接在车床上加工成形,但在磨削时需使用特殊截面形状的砂轮进行磨削。

本文阐述的是ZA 型蜗杆在普通车床上的车削加工技术。

2 ZA 型多线蜗杆加工实例

以某公司生产过的某种冶金减速机用ZA 型三线蜗杆(见图2)为例进行分析研究。

图2 蜗杆示意图

2.1 零件参数

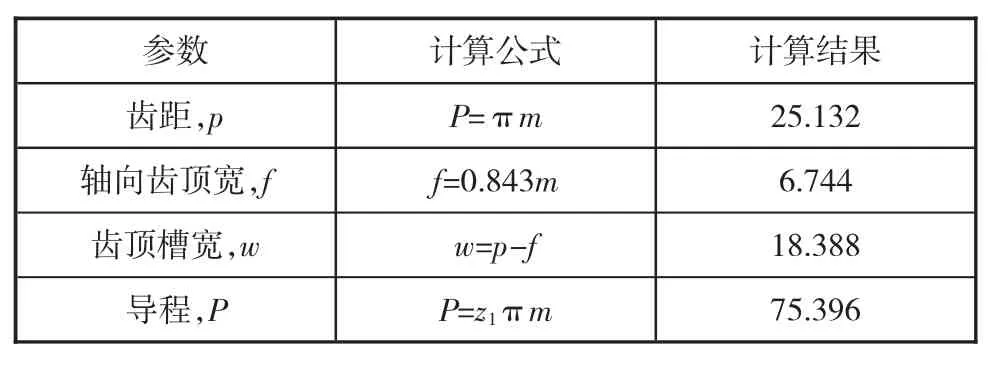

2.1.1 蜗杆参数(见下页表1)

2.1.2 加工要点

该零件是一个小型零件,多头、小模数,零件硬度中等。加工要点是确保分头和齿形角准确、多头齿厚一致,保证措施和办法是角用样板控制齿形、用齿厚游标卡尺检查齿厚,以操作者的技术水平保证加工质量。

因三线蜗杆导程大,车削时前角和后角变化较大,不宜使用普通蜗杆刀加工,而需要采用自制的可调刀杆(如下页图3 所示)。装夹刀头,在这种刀具的刀杆上设计有弹性槽,具有弹性作用,角度大小可以在头部的刻度线上读出,车削时不易产生扎刀现象。使用该可调刀杆时,按导程角调节刀杆角度,刀头倾斜粗车,保证切削顺利。精加工时,为保证蜗杆齿形精度,应水平装夹刀头。车刀的刃磨也是关键,事先要用“油石”将刀刃修磨锋利并保证其直线度。

表1 蜗杆参数

图3 可调角度刀杆

在CW6140 机床上分头的办法是采用轴向分头法,根据蜗杆螺距,用小拖板使车刀的移动距离等于蜗杆螺距,实现分头的目的。先用小拖板刻线分头,刻出全部螺旋槽的加工界线,然后对各螺旋槽进行粗车、半精车,以精车修正分头均匀性来保证加工精度。这种方法,与以往车好第一条螺旋槽后依次车第二条和第三条螺旋槽的方法不同,可有效防止分头出错,避免因螺距不等、齿厚不匀、蜗轮副精度降低而影响使用寿命甚至发生干涉、使蜗杆蜗轮无法转动[2]等情况的发生。具体方法在加工方法中详细说明。

2.2 加工设备和刀具

由于零件尺寸较小,在CW6140 机床上加工工件。相对CW6140 机床而言,m8 的蜗杆加工适合用左右切削法,现场习惯称之为“靠刀法”或“赶刀法”。

因该蜗杆导程角较大,考虑车刀前后角的角度对车削加工的影响,需采取低速车削,选常用的高速钢材质刀具,刀具刃磨锋利,能够获得理想的加工表面粗糙度。

同时需要使用冷却液加工,以保证刀具的耐用度和获得较高的零件表面质量。冷却液有车间常用的“洗油+机油”和“洗油+机油+四氯化碳”两种。粗加工时使用“洗油+机油”冷却液,达到冷却作用,延长刀具寿命。精加工工序中应使用“洗油+机油+四氯化碳”冷却液,达到冷却和润滑的作用,降低加工表面粗糙度。

2.2.1 切削用量

粗加工转速 n=45~55 r/min、切削深度 t=1.8~0.5 mm、进给量以导程为准;半精加工和精加工转速 n=18~22 r/min、切削深度 t=0.05 mm;精加工转速 n=9~18 r/min、切削深度 t=0.02~0.05 mm[2]。

2.2.2 刀具刃磨

刀具几何角度选用原则[4]:

1)车刀的刀尖角度与齿形角一致,用对刀样板进行透光性检查;

2)刀头宽度小于齿根宽度;

3)纵向后角角度为6°~8°;

4)左刃后角为(3°~5°)+γ(蜗杆导程角),右刃倾角(3°~5°)-γ;

5)粗车前角角度为10°~15°,刀尖倒圆,以增强多头强度;

6)精车前角为12°~18°,两侧刃磨出卷屑槽,刀刃平直,刀具的前后面和刀刃的粗糙度要低,刃口锋利,这样切屑很薄、切削力小、排削顺利,可得到较高的齿形精度和较低的加工表面粗糙度。

2.3 加工步骤

2.3.1 加工准备

1)操作者应仔细审阅零件图,明确蜗杆参数,并计算必要的检测参数(见表2)以备分头使用。

表2 计算得到的检测参数 mm

2)量具准备:300 mm 卡尺、千分尺、齿厚游标卡尺、样板(包括三联样板、双联样板、对刀样板、半齿样板,由工艺提供)。

3)刀具准备:依前文所述,按照样板,刃磨粗车、半精车和精车的高速钢刀具并准备可调刀杆。

4)机床调整:主要针对小刀架、机床丝杠开合螺母的间隙进行适当调整,小拖板应与主轴线平行,确保加工精度。

2.3.2 粗加工

按照图纸和工艺文件要求进行粗加工,其目的是,分头和粗开齿形,切除大量加工余量。

1)夹顶各一端,粗车各部,符合工艺要求(对这一部分不作详细叙述)。为了提高工件的刚性,除将齿形部分外径加工到尺寸外,对其余的不进行加工(见光即可)。

2)用尖刀在齿形部位轻轻刻出一条深度小于0.1 mm 的直母线,便于使用样板检查。

3)挂轮:按照蜗杆模数和头数的乘积进行手柄挂轮,本工件为3×8=24,即按照模数24 进行挂轮;再按照床头箱挂轮表调整床头箱的挂轮组。

4)分头刻线:分别刻出6 条螺旋线,形成3 个头的齿顶宽和齿槽宽的粗加工基准线。先直接刻出第一条;根据计算出的齿顶宽数值,摇动小拖板至相应数值后刻出第二条,形成一个齿顶宽距离;根据齿顶槽宽数值,同样摇动小拖板至相应数值后刻出第三条,形成一个齿顶槽宽距离。至此,形成一个螺距的齿形。依此类推,分别刻出其余4 条螺旋线,最终形成三线蜗杆的全部加工线。注意,小拖板应向一个方向移动,以减少误差。

5)车出蜗杆齿形部分两侧的退刀槽符合图纸要求。

6)换用粗车齿形刀,按照已经刻出的加工线,采取左右切削法,分别车出3 个头的齿形,留出单边余量0.5 mm,并使用冷却液。

2.3.3 半精加工

半精加工的目的是为精加工创造良好条件,表面粗糙度值为Ra6.3~3.2 μm,留较少的加工余量,保证一定的分头均匀性和正确的齿形角。要求边切削边使用冷却液。

1)加工蜗杆底径至图纸要求,用样板检查。

2)加工第一条螺旋槽的左侧面,留余量0.12~0.18 mm,用半齿样板进行透光性检查。

3)同理,加工第二条和第三条螺旋槽左侧面,留余量0.12~0.18 mm,分别用双联样板和三联样板进行透光性检查。

4)用同样的方法加工第一条螺旋槽的右侧面,用齿厚游标卡尺检测齿厚,留足0.20~0.35 mm 的总余量。同理,分别加工其余螺旋槽。

2.3.4 精加工

精加工的目的是修正蜗杆分头的均匀性,达到齿形尺寸和表面粗糙度。同时,按照工艺文件要求,加工零件的其他尺寸,对表面粗糙度要求高和尺寸精度高的部位留出磨削。在齿形精车加工中使用大前角的目的是,使得切削省力、保证排削顺利,但只能使用刀具的侧刃,不得使刀具的前端参与切削。

使用大前角光刀,加工齿形的各个侧面。在生产实践中,由于各种误差的存在,如机床误差、刀具磨损等,要保证分头的均匀性,应使用小拖板“赶刀”的办法来修正蜗杆齿形误差。同时,用半齿样板检查齿形角,用双联样板检查第一条和第二条齿形槽的精度,用三联样板检查三线蜗杆的齿形精度,再使用齿厚游标卡尺检测法向齿厚,确保蜗杆加工精度。

3 结论

实践证明,采取此种加工方法,能够保证多线ZA 型蜗杆在CW6140 机床上的加工精度,特别适用于单件小批量生产和相关设备维修,可大大降低加工制造成本。

(编辑:胡玉香)