CRTS双块式无砟轨道道床板成套施工技术

2021-05-19高贵

高 贵

(武九铁路客运专线湖北有限责任公司,湖北 武汉 430000)

无砟轨道相对有砟轨道具有高平滑度[1],双块式无砟轨道型式已成为设计首选的轨道结构形式[2-4]。目前,双块式无砟轨道道床板施工存在施工效率低、自动化及智能化程度低、施工精度不足的问题。郑万高速铁路(湖北段)在吸取以往施工经验的基础上,研发了自动分枕平台、新型嵌套式轨排、轨排粗铺机、智能精调机(轨排精调机器人)、无砟轨道承轨台检测机器人等设备,形成了双块式无砟轨道道床板自动化施工物流组织模式和道床板流水作业法施工技术,提升了施工效率,实现数据可控、实时上传;提高轨道施工精度,实现施工过程智能化、信息化和质量的可追溯性。

1 双块式无砟轨道道床板施工工艺流程

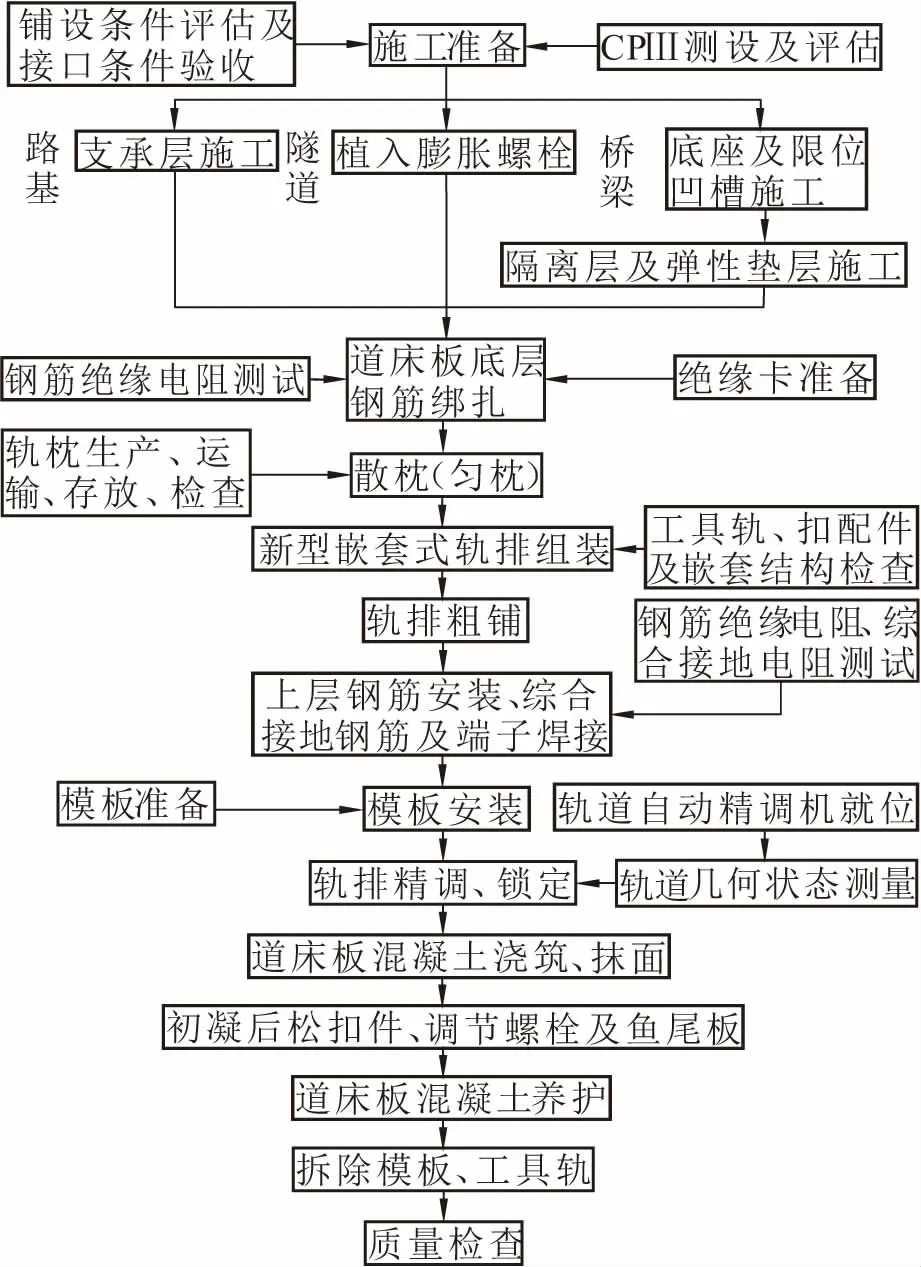

无砟轨道道床板施工工艺流程如图1所示。

2 自动分枕平台散枕(匀枕)施工技术

2.1 自动分枕平台组成

自动分枕平台(如图2所示)主要由机架、匀枕小车、执行机构及智能控制系统组成。自动分枕平台共有11台分枕小车,每台分枕小车相互独立,互不干涉。11台分枕小车均可实现单动,可满足各种不同轨枕间距需求。

2.2 工作原理

铺装机组将轨枕安放在自动分枕平台匀枕小车后,操作人员通过智能控制系统的人机界面输入线路里程数据及轨排型号,数据通过执行机构传送至匀枕小车,匀枕小车根据输入线路里程数据进行自动匀枕。轨枕就位后,系统限位固定装置自动启动将轨枕位置进行锁定。

图1 双块式无砟轨道道床板施工工艺流程

图2 自动分枕平台

2.3 技术优势

(1)操作简单。只需在智能控制系统的人机界面输入相关信息,即可实现自动匀枕;且智能化操作系统只需一次录入参数,无须反复录入。

(2)精度高。通过智能控制系统,可实现按线路里程数据均匀布枕,能有效的将误差控制在3 mm以内[5],大大提升了轨排安装精度,从而提升道床板施工精度。

(3)功效高。一般分枕施工需要3~5 min,且精度不易控制;利用自动分枕施工技术分枕可在1 min内完成[5],大大提升了整体施工效率。

(4)自动化程度高。从布枕到分枕,整个过程以自动化设备为主,人工为辅,自动化程度高,有效避免了人为操作误差因素的干扰。

(5)经济效果好。一般每工作面至少配置施工人员6~8名进行人工分枕,从布枕到分枕耗时长,存在人为误差干扰大、精度不易控制、生产效率低、劳动强度大等问题。

通过自动分枕施工可将每工作面施工人员压缩至4~5名,从布枕到分枕整个过程以施工机械操作为主、人工为辅,具有人为误差干扰小、精度受控、生产效率高、劳动强度低等优点。

3 新型嵌套式轨排组装和粗铺技术

3.1 轨排组装技术

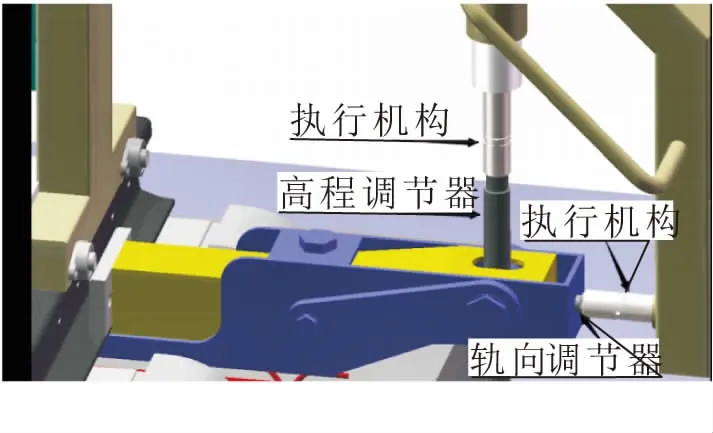

新型嵌套式轨排架主要包括:工具轨、嵌套式托梁体、高程调节器、轨向调节器、锁定装置(如图3所示)。嵌套式托梁体由内、外梁体组成。工具轨嵌于内梁,内梁嵌于外梁,内外梁间通过销轴连接,梁间可通过销轴与销口间的间隙,通过托梁内外套滑动的方式实现轨向调整,不影响竖向高程调节。

传统轨排锁定方式需在混凝土面钻孔进行两侧支撑加固,造成混凝土面损害、线间物流通过能力障碍、施工效率低。新型嵌套式轨排架通过优化新型嵌套式轨排锁定装置,将锁定装置设置于防护墙侧、托梁体顶部,减少了线路中部斜支撑,进而改善线路施工环境,提高线间物流通过能力,同时降低了传统轨排对混凝面的损害。通过在新嵌套式轨排架设置智能化自动轨道精调设备相应接口,进而实现智能化自动轨道精调。新型嵌套式轨排架通过设置角度调节器,实现轨排的角度调整,以满足曲线超高段无砟轨道施工[6]。

图3 新型嵌套式轨排

3.2 轨排粗铺技术

轨排粗铺机是双块式无砟轨道轨排粗铺工序的专用设备,用于替代原来的人工吊运、铺设,主要包括:运输系统、初铺设系统和控制软件系统。

轨排粗铺机具有轨排变频运输和初铺设功能,实现了轨排自动抓取、自动运输和自动精确定位。相比于传统施工工艺,具有高程、中线、里程控制准确,质量稳定、节省人工、工作效率高等优点[6]。

4 自动精调施工技术

4.1 智能精调机和轨排精调机器人组成

智能精调机和轨排精调机器人(如图4、图5所示)是轨排精调定位的关键设备,其集成全站仪自动测量技术、自动化技术、无线通讯、精密机械于一体,以机载电脑为核心、精确伺服系统为执行器,可快速、精确地驱动轨排螺杆,对轨排高程、中线进行精确定位。主要包括测量系统、精调系统、执行机构及自动控制系统。

图4 智能精调机 图5 轨排精调机器人

4.2 工作原理

新型嵌套式轨排智能化接口结构见图6。施工前将设计线型数据分别输入全站仪、智能精调机(轨排精调机器人)手簿软件系统,智能精调机(轨排精调机器人)通过全站仪实时读取精调机上的棱镜数据,发送至精调系统[7];精调系统通过读取实际数据与设计量进行对比,确定调整量;精调系统向执行机构发出信号,进行自动精调,直至达到精度要求,从而完成对轨排各点高程和轨向的精确调整。

图6 新型嵌套式轨排智能化接口

4.3 技术优势

精调系统为联动作业,有效避免单点数据调整对周边数据的影响。能确保精调数据的准确性,提高施工效率,大大缩短道床施工中精调工序施作时间[8]。同时,精调系统可通过网络实时传输,上传至管理系统,实现信息化管理。相比于传统施工工艺,具有以下优点:

(1)高程、中线控制准确,质量稳定、节省人工,工作效率高。

(2)伺服精调系统结构简洁,重量轻,方便人工安装。

(3)精调精度高,高程、中线精度能达到0.1 mm。

(4)轨排精调效率是传统人工效率的2倍。

(5) 智能精调机(轨排精调机器人)2台可组成一个机组。多点联动可同时调节中线与高程偏差,就位时使用遥控器操作,方便可靠。

5 承轨台数据自动采集技术

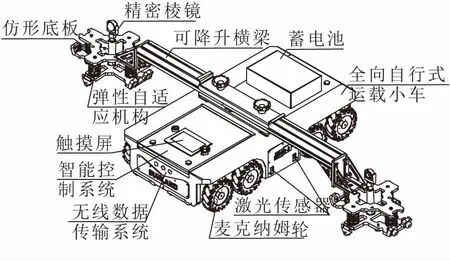

5.1 承轨台检测机器人构成

无砟轨道承轨台检测机器人(如图7、图8所示)主要由全向自行式运载小车、测量模具、智能控制系统、数据管理系统、无线数据传输系统等构成。

注:数字控制器、数传电台、陀螺仪、倾角传感器、电机驱动器等都安装在车体内

图8 无砟轨道承轨台检测机器人实况

5.2 工作原理及技术操作流程

道床板施工完成后,采用无砟轨道承轨台检测机器人对轨枕承轨台平面和高程数据进行全自动检测和采集。

作业步骤为:①将线路文件导入车载电脑、CPⅢ控制网数据导入全站仪。②通过现场CPⅢ点全站仪完成自由设站,组装无砟轨道承轨台检测机器人,将其摆放至待测区道床板上左右2个承轨台中间位置,打开电源开关,机器人完成自动校核。③承轨台检测机器人对轨枕承轨台平面和高程数据进行全自动检测和采集。④承轨台检测机器人将测量数据转换成线形数据后,结合轨道平顺性要求对轨道轨向、高低[8-9](基线长(48a)、基线长(480a))、轨距[10]、轨距变化率等轨道几何参数进行平顺性分析和模拟,计算每个承轨台位置所需要调整扣件(轨下微调垫板、轨距挡块、绝缘轨距块等)的规格,得出每个承轨台相对标准扣件的调整量。⑤软件系统根据调整量大小,结合绝缘轨距块、轨距挡板、轨下垫板和轨下微调垫板的使用原则,自动生成每个承轨台各调整扣件的材料配置计划表(即采购清单)和对应承轨台的扣件安装作业表。

5.3 技术优势

无砟轨道承轨台检测机器人具有在轨道板上自动行走、自动调整机身位置、自动准确定位、自动升降模具等功能,解决了标准扣件的材料浪费、施工效率低、工期长、扣件更换率[11]和施工成本居高不下的问题。与传统安装标准扣件方案相比,具有以下优点:

(1)无砟轨道承轨台检测机器人可自动启停行走、自动导向、智能精准定位,能高效、高精度地完成承轨台位置误差的全面检测。

(2)采用无砟轨道承轨台检测机器人测量每班施工人员减少3人,单块无砟轨道板测量时间减少8.5 min,每个工作日多检测450 m,工效提升2.3倍,经济效益显著。

(3)可大幅降低长轨精调时标准扣配件的更换率和长轨精调的工作量。

6 结束语

郑万高铁(湖北段)通过研发运用自动分枕平台、新型嵌套式轨排、轨排粗铺机、智能精调机、无砟轨道承轨台检测机器人等设备及施工技术,实现了自动分枕、智能精调,长轨铺设前对每个承轨台扣件的精准配置和安装,大大提升了双块式无砟轨道道床板施工速度、精度,减少了人员的投入,应用效果良好。该技术在高速铁路CRTS双块式无砟轨道施工方面具有广阔的应用前景。