芯棒快速老化导致的500 kV输电线路复合绝缘子芯棒断裂故障分析

2021-05-19刘传彬

贾 然,周 超,刘 辉,刘传彬,刘 嵘

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

与瓷绝缘子和玻璃绝缘子相比,复合绝缘子有重量轻、耐污性好、维护方便、憎水性强等优点[1-3]。1983 年中国第一批自主生产的硅橡胶复合绝缘子投入运行至今,硅橡胶复合绝缘子在中国的发展已近40年,我国的复合绝缘子用量近900万支,中国已经成为世界上第一个在特高压交、直流输电系统中以有机外绝缘为主的国家[4-6]。复合绝缘子故障中,芯棒断裂占比为50%以上,尤其是500 kV 以上电压等级输电线路中复合绝缘子故障几乎均由芯棒断裂导致[7-10]。芯棒断裂会导致掉线、导线落地等故障,跳闸恢复慢,需停电检修。对跨电压等级多回线路,高电压等级掉串会导致低电压等级侵入过电压。

复合绝缘子芯棒采用以高分子树脂为基体、玻璃纤维为增强材料制成的复合材料,芯棒是承担复合绝缘子机械载荷的结构部件,同时也是复合绝缘子内绝缘的主要组成部分。目前已知的复合绝缘子芯棒断裂机理,主要包括芯棒的通常断裂和脆性断裂[7,10-11]。一般情况下,通过改进复合绝缘子制造过程中的压接工艺,保证复合绝缘子运行过程中机械载荷沿芯棒轴向均匀分布,可以有效避免通常断裂故障的发生;安装均压环降低导线侧电场畸变、采用新一代耐酸芯棒的复合绝缘子可以避免脆性断裂故障发生,行业标准中对此也进行了严格规定[1,8]。通常断裂和脆性断裂得到有效治理后,复合绝缘子的设计寿命一般为25~30年以上[5,12]。

以某500 kV 输电线路故障为例,分析发现其原因是运行12 年的复合绝缘子芯棒在运行过程中的快速老化导致断裂,造成导线落地、输电线路停运。对断裂的复合绝缘子芯棒和同塔未断裂的芯棒开展对比分析研究,得出复合绝缘子芯棒断裂原因,对今后此类故障的判断分析提供参考[1-2]。

1 故障概况

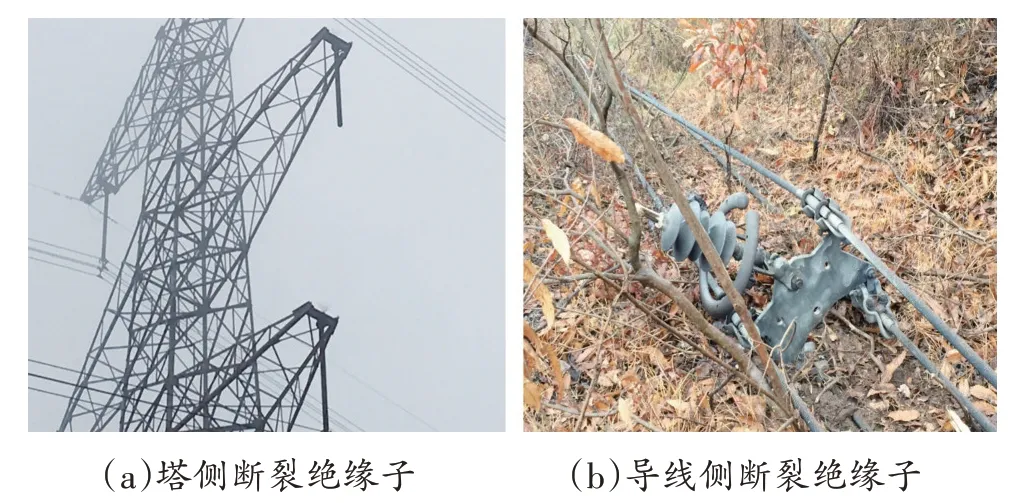

2018-12-02T22:12:00,500 kV 某线路A 相、B相相间故障,三相跳闸不重合(投单相重合闸)。故障发生在72号塔,塔型为SZT42-33,同塔双回线路,导线垂直排列,杆塔绝缘子采用单I 串设计,B 相(中相)复合绝缘子断串,中相导线落地,部分导线与A相(下相)导线接触,故障情况如图1 所示。故障时为大风降雨天气,风力7~8级,温度6 ℃。

故障复合绝缘子型号为FXBW-500/210,额定机械负荷为210 kN,结构高度为4 360 mm,生产时间为2005年3月,挂网时间为2006年5月26日。

图1 某500 kV线路复合绝缘子断裂故障现场

2 试验与故障原因分析

为分析本次复合绝缘子断裂故障原因,对故障相断裂绝缘子(B 相)和同塔非故障相(A 相和C 相)进行试验研究,对芯棒材料进行了染料渗透试验、带护套水扩散试验和应力腐蚀试验,对伞群材料进行了憎水性和硬度试验,并对断口处的芯棒和护套进行了扫描电子显微镜(Scanning Electron Microscopy,SEM)观察,参照标准为GB/T 19519—2014《架空线路绝缘子标称电压高于1 000 V 交流系统用悬垂和耐张复合绝缘子定义、试验方法及接收准则》[13]、DL/T 864—2004《标称电压高于1 000 V 交流架空线路用复合绝缘子使用导则》[14]。

2.1 外观和解剖检查试验

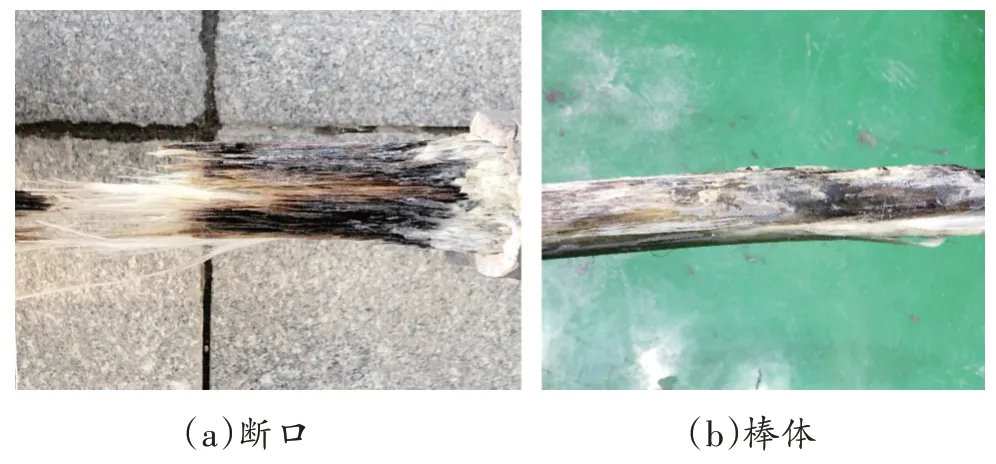

故障相复合绝缘子断口位于高压端第5 至第6片伞裙之间,如图1 所示。图2(a)和(b)分别为故障复合绝缘子芯棒断口和沿高压端向低压端解剖的绝缘子芯棒,从图2(a)中可以看出断口附近芯棒颜色变白、表面粉化、环氧树脂降解、玻璃纤维外露,从图2(b)中可以看出芯棒出现明显碳化通道,经测量劣化通道长度约为2.3 m。

图3为故障绝缘子护套和伞裙,从高压端第1片伞裙起到第15 伞裙间,伞裙下方护套皆有穿孔或者裂纹,护套粉化、硬化、龟裂严重。从图3(a)可以看出护套与芯棒间的界面粘接松动,护套变脆硬化;从图3(b)可以看出,烧蚀孔和开裂贯穿整个护套;从图3(c)中可以看出伞裙也出现粉化的老化特征。

2.2 伞裙和伞套性能检测

护套和伞裙是复合绝缘子的外绝缘部分,用于保护芯棒免受气候影响和电蚀作用,并提供所需的爬电距离。按照GB/T 19519—2014《架空线路绝缘子标称电压高于1 000 V 交流系统用悬垂和耐张复合绝缘子定义、试验方法及接收准则》[13]、DL/T 864—2004《标称电压高于1 000 V 交流架空线路用复合绝缘子使用导则》[14]、GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1 部分:邵氏硬度计法(邵尔硬度)》[15]标准要求,对伞裙和护套进行了憎水性、硬度试验。

图2 故障复合绝缘子芯棒

图3 故障绝缘子护套和伞裙

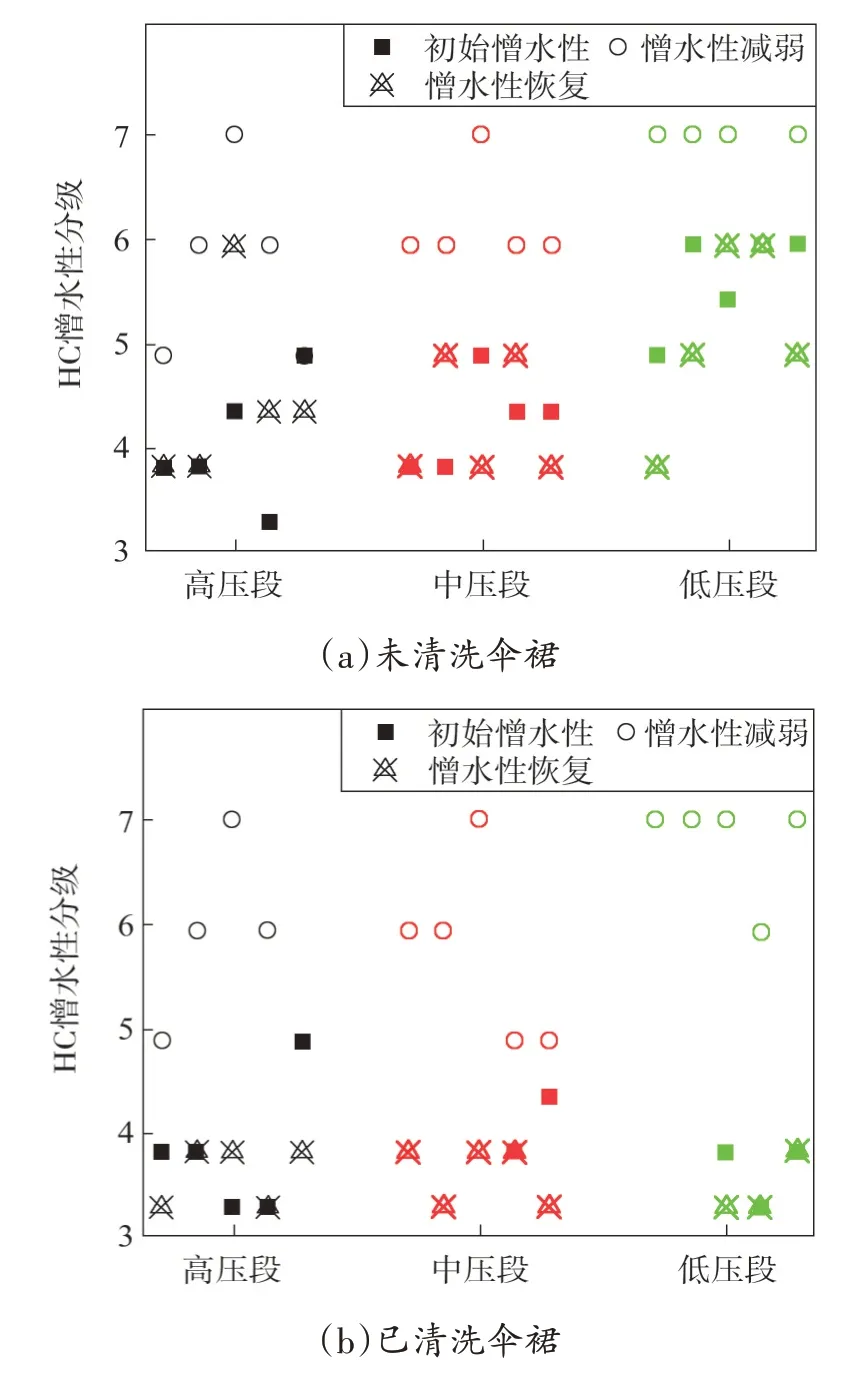

按照DL/T 864—2004《标称电压高于1 000 V 交流架空线路用复合绝缘子使用导则》[14]运用喷水分级法(Hydraulic Classification,HC)对硅橡胶伞群进行憎水等级判定。该法将材料表面的憎水性状态分为7 级,HC1 级对应憎水性很强的表面,HC7 级对应完全亲水性的表面。测量内容包括伞套材料的憎水性、憎水减弱与恢复特性,分为表面未清洁和经无水乙醇清洁两组进行试验。将进行憎水性测试后的未清洁试品和清洁试品分别置于盛有去离子水的容器中浸泡96 h 后测量憎水性减弱特性;然后静置48 h,测量试品的憎水性恢复特性。

图4(a)和图4(b)分别为未清洗和已清洗伞群高压段、中压段和低压段取点的憎水性能测试结果。从图4 中可以看出,经过多年运行后,绝缘子硅橡胶伞裙憎水性大幅度下降,清洁表面憎水性能略优于未清洁表面。高压段和中压段未清洁伞裙的憎水性多分布在HC4—HC5,清洁伞群多分布在HC3—HC4;而低压段未清洁伞群多分布在HC5—HC6,清洁伞群多分布在HC3—HC4。浸泡96 h 后硅橡胶表面憎水性减弱明显,几乎全部达到HC6等级,甚至形成完全连续的水膜。在实验室环境静置48 h后憎水性基本恢复。对于未清洁伞群,中压段和高压段憎水性能略优于低压段;而清洁伞群高压段、中压段和低压段憎水性接近。

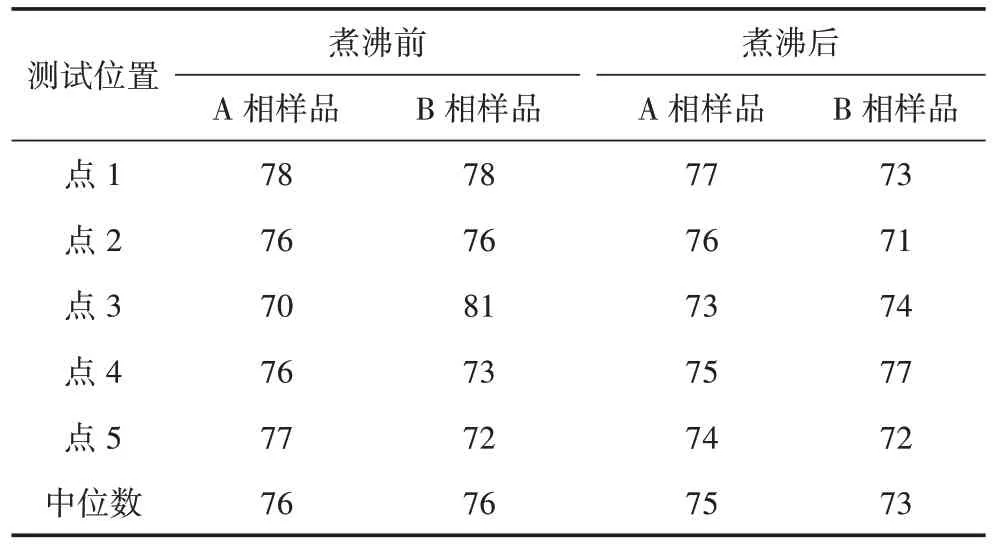

采用邵氏硬度计测试了故障相和非故障相硅橡胶伞群硬度,测试方法参照GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1 部分:邵氏硬度计法(邵尔硬度)》[15]。分别从A 相、B 相(故障相)绝缘子的伞套上截取2 片试样测量硬度,沸水煮42 h 后冷却,再次测量其硬度,测试结果如表1 所示。从表1 中可以看出,A 相、B 相样品煮沸前及煮沸后硬度均大于标准要求的50ShoreA,并且煮沸前后硬度变化分别为1.32%和3.95%,均不超过±10%,满足标准要求。

伞群性能测试结果表明这批绝缘子伞群可以继续运行。憎水性测试结果表明该批绝缘子还有一定的憎水性,经清洗后可以达到HC3—HC5,根据DL/T 864—2004《标称电压高于1 000 V 交流架空线路用复合绝缘子使用导则》规定检测周期为2~3 年或1 年。值得注意的是经过长期运行后,复合绝缘子硅橡胶伞裙表面憎水性能大幅下降,由硅橡胶材料表面老化导致的粉化和表面积污导致;而与体性能相关的硬度变化不大,说明老化主要发生在表面。绝缘子表面清洁后,憎水性有所恢复,可以验证表面积污对憎水性有一定影响,但去除表面污垢后憎水性也仅为HC3—HC4。清洗过程对绝缘子表面粉化没有影响,仅仅是去除污垢层,清洁表面和未清洁表面的绝缘子伞裙均出现憎水性能下降,这进一步说明硅橡胶表面粉化是憎水性能下降的主要因素[16-17]。

图4 硅橡胶伞裙试品憎水性HC分级

表1 硅橡胶伞群ShoreA硬度

2.3 芯棒性能检测

为进一步检测故障绝缘子芯棒材料性能,按照GB/T 19519—2014《架空线路绝缘子标称电压高于1 000 V 交流系统用悬垂和耐张复合绝缘子定义、试验方法及接收准则》[13]要求,对芯棒材料进行应力腐蚀试验、染料渗透试验和带护套水扩散试验。应力腐蚀试验是判断芯棒材料抗酸性环境腐蚀作用的重要手段。将经打磨的裸露芯棒放置于1 mol/L 的硝酸中,施加拉伸负荷应力为300 MPa(拉伸负荷为135.6 kN),3 支样品在此负荷下保持96 h 均未断裂,应力腐蚀试验合格。对于采用非耐酸芯棒的复合绝缘子,由于酸蚀环境的存在,复合绝缘子在运行过程中,因为承担芯棒力学性能的玻璃纤维而产生裂纹,随着运行时间延长裂纹不断扩大最终导致拉伸断裂。应力腐蚀结果表明,故障绝缘子采用了耐酸芯棒可以有效防止因酸性物质侵蚀导致的脆性断裂[7]。

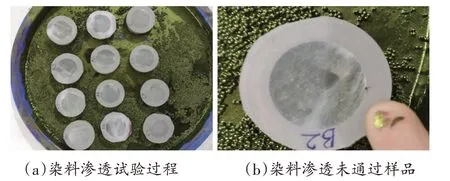

染料渗透试验和带护套水扩散试验是用来检测复合绝缘子芯棒材料和芯棒—护套界面缺陷的重要试验,可用于复合绝缘子耐腐蚀性能和密封情况的检测,尤其是水煮后能发现水煮前不易检测的隐蔽缺陷。染料渗透试验和带护套水扩散试验分别切割A 相、B 相(故障相)和C 相带护套芯棒样品12 个,染料渗透试验试样长度为(10±0.5)mm、带护套水扩散试验试样长度为(30±0.5)mm,切割面用细砂布打磨光滑。

染料渗透试验过程中在托盘容器中放置一层直径相同的钢球玻璃球,并将染色液倒入容器,染色液为含1%紫罗兰色次甲基染料乙醇溶液。染料渗透试验结果如图5 所示,染色15 min 后,A 相、C 相染料未贯穿样品,满足标准要求。故障相B 相的B2 试验样品,染料顺着芯棒和护套的界面贯穿整个试品。通过染料试验可以发现,故障相芯棒和护套界面存在缺陷,导致染料可以在毛细作用下穿过芯体上升。

图5 芯棒染料渗透试验

带护套水扩散试验的试样在含0.1% NaCl 的去离子水中沸煮100 h,在另一个充满自来水容器中于室温下放置15 min,试验电压以约1 kV/s 的速率上升到12 kV,在此电压下持续1 min,然后降低电压到零。水扩散试验中所有样品均未击穿或闪络,A 相和B 相样品泄漏电流有效值未超过100 μA,满足标准要求;B 相靠近高压端2 只样品泄漏电流超标,靠近低压端样品正常。

染料渗透试验和带护套水扩散试验中B相靠近高压端样品均未通过试验,说明故障相绝缘子高压端存在芯棒材料劣化或界面粘接失效,而没有出现芯棒明显老化的低压端芯棒材料性能符合运行要求。

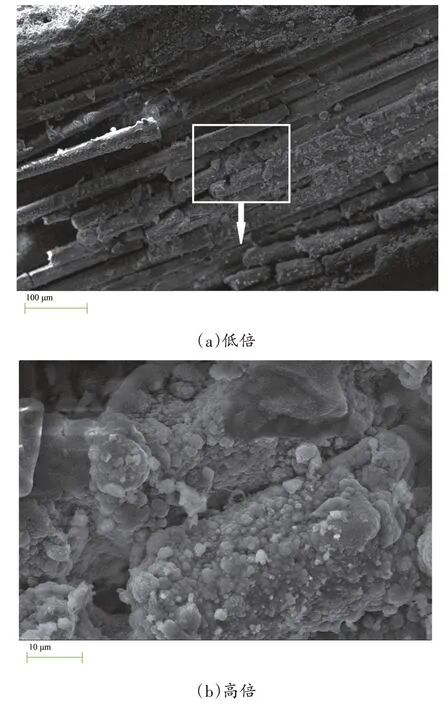

2.4 显微形貌观察

使用SEM 对芯棒材料进行显微形貌观察,设备型号为ZESS EVO-18,并结合SEM 附带的能谱仪(Energy Dispersive Spectroscopy,EDS)附件对样品的微区元素成分进行了分析。图6(a)和图6(b)为断口芯棒表面碎屑低倍和高倍的显微形貌。

图6 芯棒断口处断裂起始位置显微形貌

从图6(a)中可以看出玻璃纤维已经和环氧树脂基体分离,玻璃纤维完全裸露在外;玻璃纤维受损断裂严重,且断裂破碎的玻璃纤维表面附着有大量碎屑。图6(b)是对断裂玻璃纤维和碎屑较集中区域的进一步放大,从图中可以看出断裂的纤维表面密布了凸起和颗粒。对玻璃纤维和表面碎屑进行微区元素EDS分析的结果表明,碎屑和玻璃纤维的主要元素构成为O、Si、Ca、Al,并存在少量的Na 和Mg 元素,观察不到C 元素,说明在芯棒快速老化位置环氧树脂基体已经完全分解,玻璃纤维抽出颗粒物主要为散落的玻璃纤维。芯棒快速老化位置的SEM显微形貌和EDS元素分析表明快速老化导致芯棒材料中的环氧树脂基体分解,失去对玻璃纤维的包裹和保护作用,同时玻璃纤维老化受损严重,导致纤维大量断裂、表面凹凸不平。

2.5 故障原因分析

复合绝缘子为长杆绝缘结构,电压分布不均匀,高压端是场强集中区[18-19],电场分析表明高压端电场是绝缘子中间位置的4.8倍,是低压端场强的2.1倍。传统复合绝缘子脆性也通常发生在高压端第3 片伞裙以内,其断裂面通常垂直于芯棒的轴线,可分为一个或多个台阶状断面,运行初期到长期都有可能发生。目前,对于复合绝缘子芯棒脆断的应力腐蚀机理已经明确,复合绝缘子的端部密封或护套劣化后,外界水分侵入,在高压电场作用下形成局部酸性环境;在机械应力和酸性环境的作用下,复合绝缘子芯棒中的玻璃纤维发生应力腐蚀,而造成脆性断裂。采用新一代耐酸芯棒的复合绝缘子可以避免脆性断裂故障发生,而应力腐蚀试验结果证明故障绝缘子采用了耐酸芯棒可以排除因芯棒材料问题导致的脆性断裂[10]。

复合绝缘子一般设计运行年限为25~30 年,而故障绝缘子仅挂网运行12 年。伞裙和护套的憎水性和硬度试验表明硅橡胶仍满足运行要求,可以排除伞裙材料的影响;染色试验和带护套水扩散试验表明,高压端芯棒材料和护套界面存在缺陷,而远离断口处的低压端性能仍符合运行要求[7,8,20]。综合护套和芯棒试验结果可知,绝缘子断裂故障是由高压端芯棒材料的快速老化导致的。

从故障芯棒剖检试验可以看到,靠近芯棒与护套界面处芯棒的劣化程度大于芯棒内部和低压端。说明芯棒快速老化过程中的起始劣化点在芯棒与护套界面处,即加工过程中引入的护套与芯棒间界面失效是芯棒材料快速老化的主要原因。复合绝缘子高压端是场强集中区,运行过程芯棒表面界面失效处由于阻挡层效应造成热量聚集形成碳化通道。当碳化通道发展到一定长度时,复合绝缘子护套内、外电位的不同,造成护套击穿,形成护套破损孔,使护套内、外电位强度一致。此后,界面的局部放电仍在继续,当碳化通道发展到一定长度时,再次造成护套击穿,形成护套破损孔。如此重复,随着放电的不断发展,在复合绝缘子护套上形成多个击穿孔。

在受潮、局部放电、泄漏电流、酸性介质、机械应力共同作用下,玻璃纤维与环氧树脂基体明显分离,玻璃纤维排列疏松。通过芯棒的SEM显微观察可以发现,故障芯棒的环氧树脂基体严重降解,玻璃纤维直接暴露于空气之中。环氧树脂基体的劣化与降解,导致玻璃纤维失去保护,玻璃纤维出现破碎劣化。加工过程中界面存在缺陷的芯棒快速老化逐渐加剧[21],最终导致复合绝缘子断裂故障。

同塔非故障相绝缘子经试验检测合格,符合运行标准,说明芯棒快速老化具有偶发性。应对该省500 kV 该批次绝缘子采取精确红外测温,一旦发现发热情况立即更换;缩短本线路复合绝缘子外观和憎水性检测周期,每半年到一年开展憎水分级测试,对丧失憎水性的绝缘子结合停电检修及时更换;建议对全省500 kV输电线路复合绝缘子进行双串化改造,结合大修技改项目的实施及时更换成双串复合绝缘子,防止意外断裂故障导致的掉线停运故障。

3 结语

对某500 kV输电线路复合绝缘子断裂故障进行分析,该芯棒为耐酸芯棒,经12 年运行后硅橡胶材料仍符合运行要求,但绝缘子高压端护套穿孔开裂、芯棒材料严重老化。分析发现护套与芯棒间界面失效是导致芯棒材料快速老化的主要原因,高压端局部放电导致环氧树脂基体加速劣化,失去对玻璃纤维包裹保护作用,劣化通道沿芯棒玻璃纤维和环氧树脂基体的薄弱界面发展,进一步造成护套击穿,导致芯棒材料快速老化,最终引发芯棒断裂故障。