海上风电大直径单桩沉桩疲劳分析

2021-05-19李怀刚张积乐

李怀刚,张积乐,许 立

(山东电力工程咨询院有限公司,山东 济南 250013)

0 引言

海上风力发电因具有海上风资源丰富、湍流强度小、靠近能源负荷中心、不存在土地占用问题等优势,逐渐成为全球风电领域的新兴战略性产业[1]。研究表明,相对于陆地,海上的风速提高20%,发电量就增加70%,积极合理开发海上风电意义重大[2-3]。海上风电作为一种清洁能源,社会效益、经济效益明显,备受关注。随着技术提升和经验积累,我国海上风电逐步进入大发展期。截至2019 年底,我国海上风电累积装机约684 万kW,已招标未建设项目约2 132.5万kW,容量巨大,市场前景广阔。

已运行的海上风电场中,单桩是应用最广泛的基础形式,比例达到80%[4]。单桩基础的优点是受力明确、施工较为简便快捷,且适应性强。单桩基础通常为大型钢管桩,单根直径4~8 m 甚至更大,桩长数十米甚至超过百米,采用大型沉桩机械打入海床,上部通过法兰或连接段与塔筒连接。

与陆上风电相比,海上风电远离陆地,受波浪、海流、强腐蚀等影响,工作环境更为复杂。海上环境恶劣,风机基础结构长期受到循环载荷作用,设计使用期内长期承受波浪、海流及风荷载的反复作用,设计试验期内一般反复作用的次数达到1 000 万次以上,易发生疲劳破坏[5]。沉桩疲劳对桩体整体疲劳影响明显,桩基设计应计入沉桩造成的疲劳损伤的影响[6-7]。目前对风、波浪疲劳已有较多研究,但对沉桩阶段的疲劳研究却不多。

GRLWEAP 程序基于一维波动方程分析法,可模拟冲击或振动沉桩机在打入过程中桩的运动及受力情况。运用GRLWEAP 软件对大直径单桩进行可打性分析,与工程符合度较好,已得到业内的广泛认可。通过可打性分析可得出锤击次数及桩身应力情况,为疲劳分析提供数据依据。结合渤海某拟建海上风电项目,开展大直径单桩沉桩疲劳的详细分析,研究沉桩疲劳的影响因素及疲劳水平,为类似工程设计提供了科学参考。

1 沉桩分析

1.1 工程概况

渤海海上风能储备丰富,在国家积极开发和利用可再生能源的战略背景下,渤海近海风电场的建设势在必行[8]。研究的拟建风电场位于山东渤海海域,水深30~32 m,风电机组单机容量5.2 MW,设计使用年限25年。

基于国内外海上风电场的建设经验,结合本工程的特点及国内海洋工程、港口工程的施工能力,排除了重力式基础、吸力式基础、浮式基础,初步拟定单桩基础、水下三桩基础、导管架基础和高桩承台基础4种代表性基础方案进行方案设计、分析和比选。

考虑结构、施工、工程经济性等因素,对风机基础采用单桩、水下三桩、导管架及高桩承台基础方案进行了综合比较后,认为单桩基础方案结构简单,且随着我国江苏、广东海域近海风电场的建设发展,单桩基础的施工技术越来越成熟,其施工简便与工期短的优势逐步在各个风电场施工过程中得以体现。因此拟采用单桩基础作为本工程风电机组基础方案。

主体结构采用大型海工分析设计软件SACS 进行计算分析,经过静力及动力分析后,确定单桩基础桩径6.0~7.8 m,壁厚65~75 mm。钢管桩分3 段,上段为圆管,直径6.0 m,中段为过渡锥段,直径6.0~7.8 m,下段为圆管,直径7.8 m。

1.2 计算原理

动力沉桩是一个涉及桩-锤-土三者相互作用的复杂问题,影响沉桩顺利进行的因素较多。沉桩时,锤击能量须克服土对桩的阻力把桩击入土中。沉桩的过程就是破坏桩土原有的静力平衡,使桩体下沉,直至达到新的平衡状态的过程。

对于大直径、超长桩,惯用的动力沉桩公式已无法解决预测桩的承载力等问题,因为其将沉桩过程看成是两个绝对刚体自由碰撞问题,认为锤击能力瞬间就传递到桩底,但实际上沉桩的能量是以一种应力波的方式向下传递,所以采用波动方程能给沉桩过程提供较为合理的分析[9]。

波动方程分析方法是将整个打桩系统抽象化成由许多离散的单元组成,桩锤、桩帽、垫层(锤垫及桩垫)以及桩身部分均由无质量的弹簧模拟,各部分的质量则由不可压缩的刚性块体来模拟。桩周土体的弹性、塑性动阻力与静阻力也分别用弹簧、摩擦键及缓冲壶来模拟。桩锤对桩的一次锤击可转化为桩-锤-土系统的动力学问题来分析。

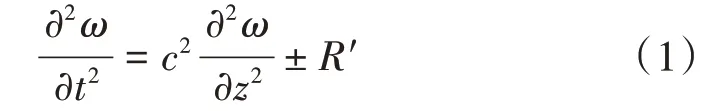

采用GRLWEAP 软件对单桩基础的沉桩过程进行模拟计算。GRLWEAP 程序用于模拟冲击或振动沉桩机在打入过程中桩的运动及受力情况,可全面模拟桩锤、沉桩系统、桩和土的性能。考虑土阻力时的一维波动方程表述如式(1)[9-10]所示。

式中:ω为桩内某截面沿Z轴向的位移;t为时间;c为应力波在桩内的传播速度,c=,其中E为弹性模量,ρ为质量密度;z为桩截面位置坐标;R′为反映桩的土阻力参数项。

1.3 单桩基本参数

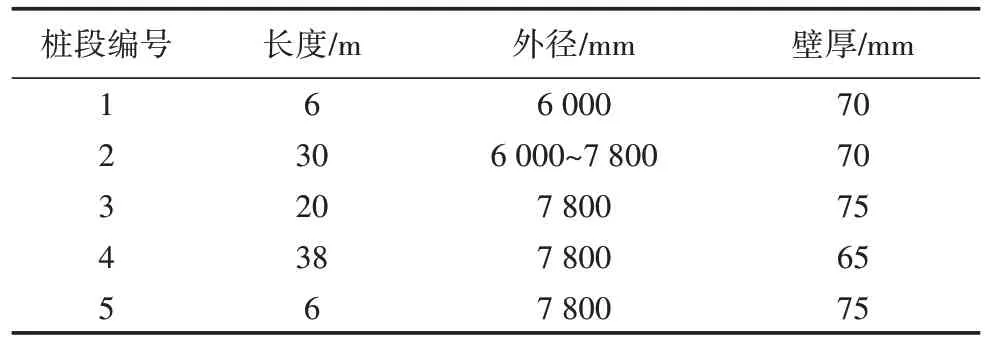

单桩基础为一根中空钢管桩,长度100 m,设计入土深度56 m,壁厚65~75 mm。桩体分段组成详见表1。桩2 段为变截面过渡段,其顶部与桩1 段连接处为6 000 mm,尾部与桩3 段连接处为7 800 mm,故其为区间值。单桩材料采用海洋工程结构用钢,等级DH36,正火Ⅰ级探伤板,屈服强度为355 MPa,弹性模型210 GPa,泊松比0.3,密度7 850 kg/m3。

表1 桩的组成表(从桩顶到桩底)

1.4 桩锤参数

液压式IHC 系列沉桩锤结合了完整一体的锤芯和全封闭沉桩锤壳体两大特点,是一种设计别致且加固可靠的沉桩锤。该沉桩锤适用于大而长的海上平台管桩以及其他各种桩和地面基础工程,包括水下全能量碎石。液压沉桩锤具有操作方便,性能稳定的特点,是当今世界上主流的打桩锤。

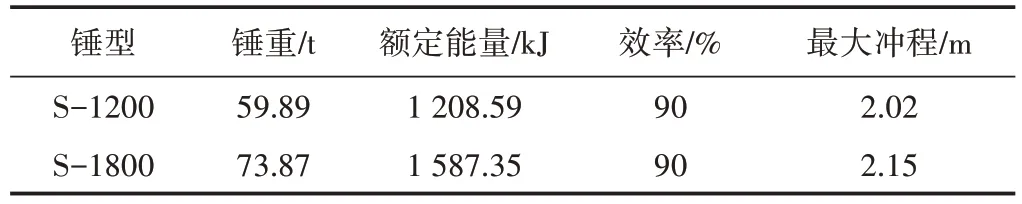

结合对国内同类工程的调查,须采用大型液压打桩锤,经调研满足沉桩需求的1 800 kJ的大型打桩锤国内有20 余台,1 200 kJ 的大型打桩锤数量较多,因此确定以1 800 kJ 的大型打桩锤作为首选锤型,1 200 kJ 的大型打桩锤作为备选锤型。沉桩分析时选用的桩锤为IHC S-1200 及IHC S-1800,不使用桩垫,桩锤效率按90%考虑,其基本参数见表2。

表2 桩锤基本参数

1.5 土层参数

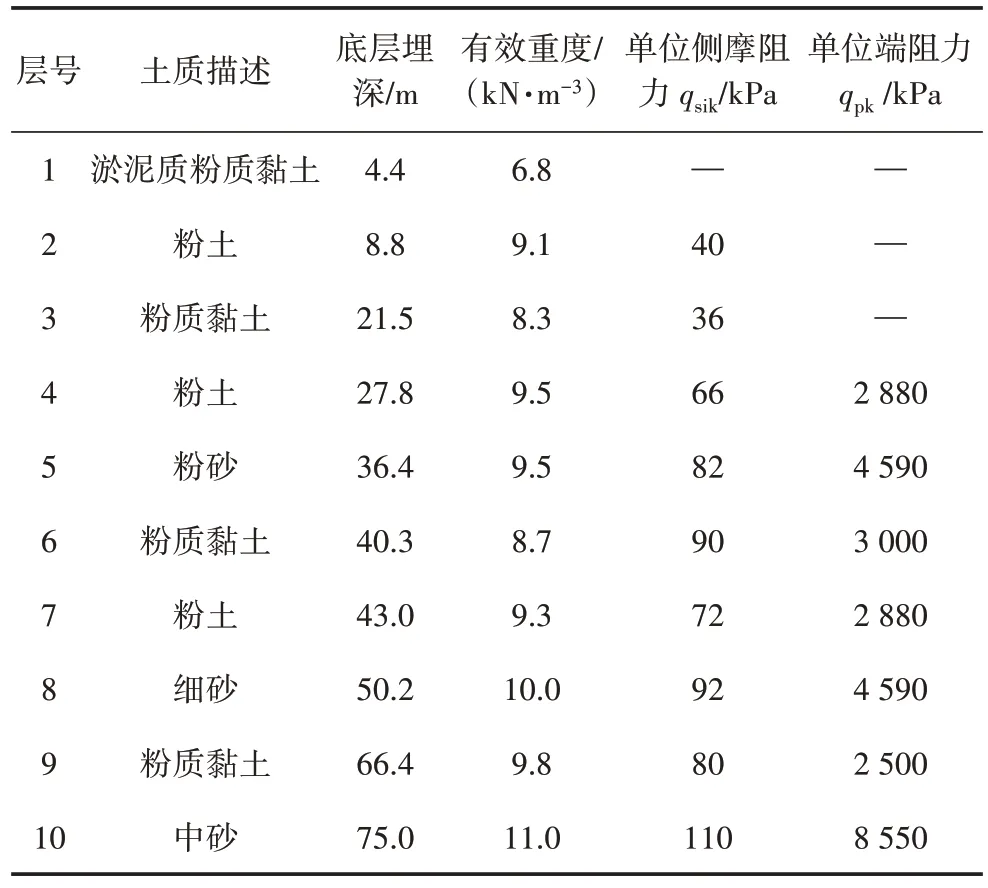

根据地质勘察报告,勘测土层厚度为75 m,从上到下分为10 层,主要为淤泥质粉质黏土、粉土、粉质黏土、细砂、中砂等类型。各土层基本参数见表3。

桩侧土的阻尼,砂土取为0.164 s/m,黏土取为0.65 s/m,桩端土取0.5 s/m。

桩周土的弹性变形值,桩侧土取为2.54 mm,桩端土取为2.54 mm。

根据现有工程经验[1],大直径开口钢桩在连续打桩过程中几乎不形成土塞,因此分析中不考虑土塞效应。

表3 土层参数

1.6 沉桩结果分析

1)桩土阻力计算。

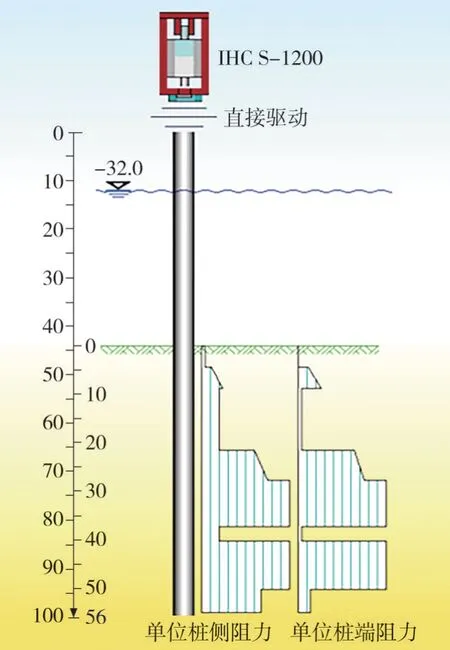

以S-1200桩锤为例,在GRLWEAP软件中,输入土层参数及桩体参数,选用简单土类型方法(即ST方法)进行桩身阻力计算,桩身阻力分布情况如图1所示。第1层土为淤泥质粉质黏土,分布在顶部4.4 m 范围,单位桩侧阻力及单位桩端阻力极小;第2层为粉土,单位桩侧阻力及单位桩端阻力均有明显增加;第3 层为粉质黏土,单位桩侧阻力明显增加,但单位桩端阻力增加较少;第4层和第5层分别为粉土及粉砂,单位桩侧阻力及单位桩端阻力均大幅增加;第6 层粉质黏土单位桩侧阻力及单位桩端阻力呈现局部凹陷趋势,强度明显低于相邻土层;第7 层和第8 层分别为粉土和细砂,单位桩侧阻力及单位桩端阻力值达到峰值;第9 层粉质黏土的单位桩侧阻力及单位桩端阻力值有所下降。可见砂土层的单位桩侧阻力及单位桩端阻力值明显高于黏土层。粉土因黏粒含量和砂粒含量不同而表现出不同的力学性质,第2 层粉土更接近于黏土,第4 层和第7 层更接近于砂土性质。

从桩身阻力沿桩长分布角度分析,桩身阻力表现出上小下大的趋势,以21.5 m 为界,下部土层桩身阻力明显大于上部土层。沉桩过程主要是克服下部土层的桩身阻力。

2)沉桩分析结果。

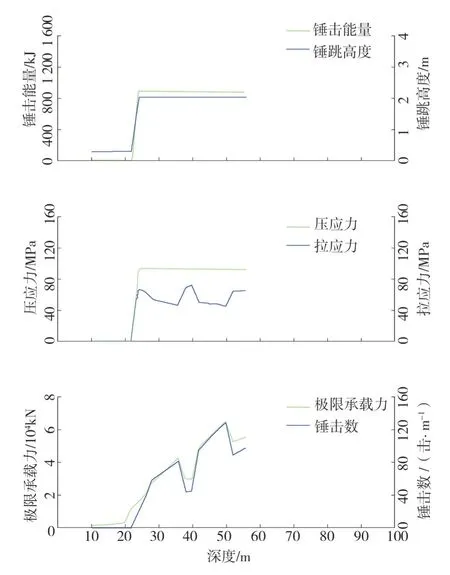

经计算,S-1200 沉桩锤将单桩打入设计标高所需锤击数约为2 578 击;最大动应力为92 MPa,满足美国API RP2A—WSD 标准对动应力限值的要求[11]。压应力约为90 MPa,拉应力约为60 MPa,此处局部应力集中系数按1.0 考虑,由此得到应力幅值约150 MPa。

图1 桩身阻力

沉桩过程模拟结果如图2所示。由图2可知,极限承载力与锤击数变化规律与桩身阻力分布情况基本一致,极限承载力最大值出现在泥下50 m 处,其值为64 835 kN。单位贯入度锤击数变化范围在0~128 击,最大值出现在泥下50 m 处。锤击能量在22 m 以后基本稳定在880 kJ,锤击冲程在22 m 以后基本稳定在2.02 m。桩在自沉阶段,受自重和桩锤压力,下沉可达到22 m,浅表层沉桩锤击数为0,容易出现溜桩问题,建议沉桩开始时控制锤的能量,采取相应措施,确保沉桩的正常进行。

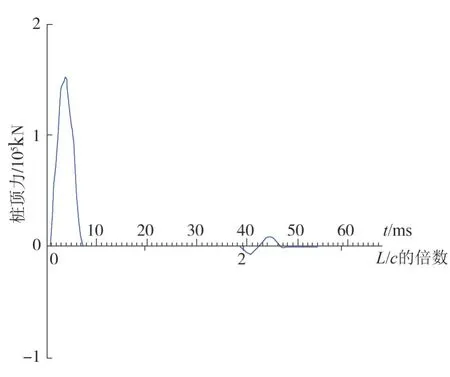

图3为桩顶力变化曲线,图4为桩顶速度变化曲线,桩顶端的力及速度随L/c(桩长L与应力波波速c的比值)及时间波动变化。桩顶端力在3.9 ms 时达到最大值152 522 kN,桩顶端速度在3.9 ms时达到最大值2.165 m/s。两条曲线的波动趋势基本相同,拟合程度很高,表明锤击能量在桩身中以波动形式传播,验证了波动理论在大直径单桩沉桩分析中的有效性。

图2 沉桩过程模拟结果

采用同样分析方法,对应得到S-1800 沉桩锤击数约为1 974击,最大动应力为101 MPa,压应力约为100 MPa,拉应力约为60 MPa,局部应力集中系数按1.0考虑,应力幅值约160 MPa。

图3 桩顶力变化曲线

图4 桩顶速度变化曲线

通过对两种不同型号桩锤沉桩全过程的分析,发现桩身最大应力随桩锤额定功率的增加而增大。S-1200 沉桩锤对应的最大动应力为92 MPa,S-1800沉桩锤对应的最大动应力为101 MPa,均不超过桩身钢材屈服强度的80%~90%,满足API RP2A—WSD标准对动应力限值的要求。两种桩锤型号均满足规范要求。

S-1200 沉桩锤及S-1800 沉桩锤对应的沉桩击数分别为2 578击及1 974击。结合对国内同类海上风电工程沉桩情况的调研,两种型号的桩锤都可用于沉桩施工。

2 疲劳分析

疲劳是海工结构失效的常见原因,对于始终承受循环动力荷载的海洋工程结构而言,疲劳分析显得尤为重要。海上风电单桩基础的桩体疲劳主要包括两个方面,一是在位疲劳,包括波浪、风机荷载等引起的桩体疲劳;二是沉桩及运输引起的桩身疲劳。此处主要研究沉桩引起的桩体疲劳问题。

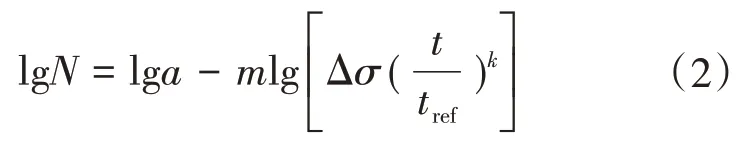

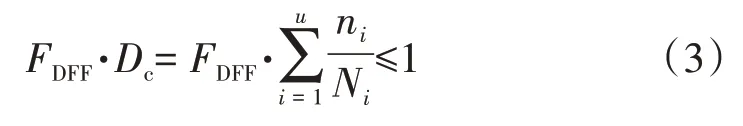

钢结构的疲劳分析采用基于Palmgren⁃Miner 线性损伤理论的S-N曲线方法进行分析计算,计算公式为

式中:N为疲劳失效循环次数;m为S-N曲线斜率的负倒数;lga为lgN轴上的截距;tref为参照厚度,此处取为25 mm;t为最可能发生裂纹的厚度,此处取75 mm;Δσ为应力幅值;k为疲劳强度的厚度指数。

依据挪威船级社DNVGL 标准DNVGL-RPC203《Fatigue design of offshore steel structures》,考虑厚度的影响,根据单桩基础的位置及所处环境,给出参考S-N曲线的参数,详见表4。在实际疲劳设计中,把焊接节点分为几个类别,每个类别的节点都有其对应的S-N曲线。单桩基础各桩段之间采用坡口对接焊缝,一般认为大直径单桩可按板的对接焊缝考虑,对应的S-N曲线一般为C1 或D。C1 曲线对加工制造要求很高,所有焊缝都须打磨至与板表面齐平,此外对焊接加工环境和检测都有严格要求,加工成本较高。D 曲线对加工制造要求相对宽松,可降低施工难度,加快施工速度,实际工程中选用较多。结合拟建风场的实际情况,此处曲线类型选为D。

表4 S-N曲线取值参数

疲劳分析按式(3)计算[6]。

式中:FDFF为疲劳安全系数,此处取3;Dc为疲劳损伤;ni为应力组i的应力循环次数;Ni为常应力幅值Δσi作用下产生疲劳失效的预计循环次数,可根据式(2)计算得出;u为应力组个数。

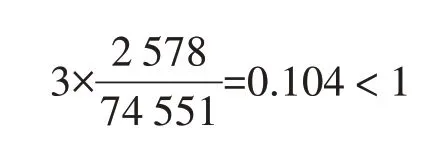

S-1200 分析结果对应DNVGL-RP-C203 的D 曲线,考虑到沉桩时阴极保护可能尚未完成安装,此处偏安全取用在海水中自由腐蚀的S-N曲线,按照式(2)计算得到N约为74 551 次。按照式(3)计算桩身疲劳为

得到此时对应的疲劳损伤约为0.1。若沉桩时阴极保护已起到保护作用,则采用海水中有阴极保护的S-N曲线,对应的N约为92 700 次,相应的疲劳损伤为0.083。

此外考虑到若打桩时间较短,单桩钢结构尚未能够形成应力腐蚀状态,此时大气环境中的S-N曲线可能较为符合实际情况。采用大气中的S-N曲线进行相应计算得到对应的N约为223 590 次,相应的疲劳损伤为0.035。可以发现,大气中的S-N曲线对应的疲劳损伤明显小于海水中的S-N曲线。但大气中的S-N曲线是否适用于沉桩疲劳分析还有待于进一步的研究。

采用同样分析方法,S-1800 分析结果对应海水中自由腐蚀的S-N曲线,N约为63 970 次,对应的疲劳损伤为0.093。对应海水中有阴极保护的S-N曲线,N约为76 380次,对应的疲劳损伤为0.078。对应大气中的S-N曲线,N约为184 233 次,对应的疲劳损伤为0.032。

可见不同S-N曲线、不同的沉桩环境、不同沉桩锤型等因素对疲劳损伤均有影响,设计时应合理考虑,确保桩体的安全及经济合理性。

3 结语

由于海上环境的复杂性,海上沉桩需要进行可打性分析,实践证明运用基于一维波动方程分析法的GRLWEAP 软件进行可打性分析是一种有效手段。

在沉桩分析的数据基础上,基于S-N曲线可以较方便地评估单桩沉桩疲劳损伤情况。结合渤海海域某拟建海上风电场,评估得到该大直径单桩沉桩疲劳损伤在0.1 左右,沉桩疲劳不可忽视,可为类似工程提供参考。

沉桩疲劳损伤与桩锤型号、土层分布情况、桩体参数、S-N曲线等多种因素有关,需要结合工程实际情况合理分析,确保桩体设计安全合理。