600 MW烟煤锅炉掺烧褐煤试验研究

2021-05-19武生

武 生

(国电科学技术研究院有限公司,江苏 南京 210023)

0 引言

近年来,受煤炭价格影响,燃用非设计煤种、混合煤种、掺烧褐煤等[1-3]方式成为火电企业降低燃料发电成本提高效益的主要手段,当煤质发生较大变化时,严重影响锅炉运行的经济性与安全性[4-9]。本文以某600 MW机组锅炉为研究对象,分别对不同褐煤掺烧比例下的制粉特性、炉内燃烧特性、燃烧效率、污染物排放特性等方面进行全面分析,以期为同类型锅炉褐煤掺烧优化及技术改造提供依据。

1 设备概述

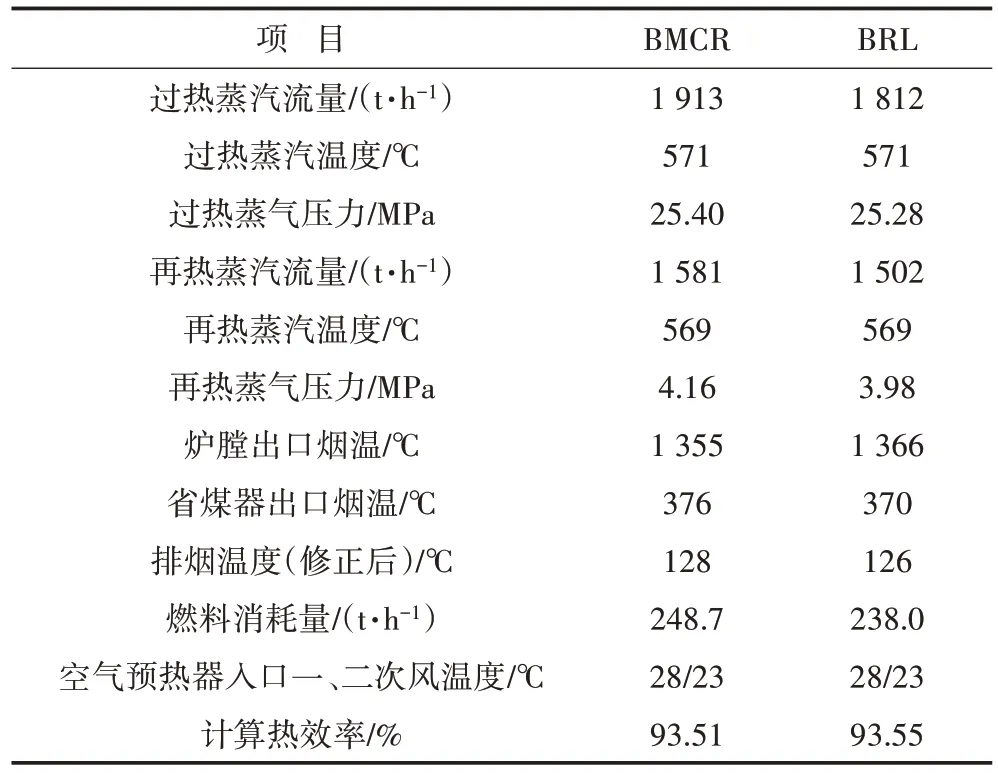

该锅炉为超临界、单炉膛、一次中间再热直流锅炉,采用中速磨煤机、正压直吹式制粉系统,煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。燃烧器共设置六层煤粉喷嘴,锅炉配置6 台HP1003 型磨煤机,采用低NOx同轴燃烧系统双调风旋流燃烧器。锅炉的主要设计参数见表1。

锅炉设计煤种为烟煤,神混煤为常用煤种,试验旨在研究不同褐煤掺烧比例对炉内燃烧特性、锅炉热效率及各运行参数的影响,以分磨掺烧为原则,设计了3种不同掺烧比例工况,为增强工况之间的对比性,增加纯神混煤工况4。各工况下均保持A磨,B磨,C磨,D磨,E磨的运行方式。试验工况具体见表2。

表1 锅炉主要参数

表2 掺烧试验工况

为保证掺烧褐煤时制粉系统的安全性,试验前对磨煤机消防灭火蒸汽系统进行逐一检查,磨煤机出口温度控制不超70 ℃。4 种工况下,负荷稳定600 MW 不变,运行方式保持一致。按照分磨掺烧对应磨煤机的给煤量和煤质指标,加权平均得到4 种工况的入炉煤煤质如表3所示。

表3 入炉煤质分析

2 试验结果及分析

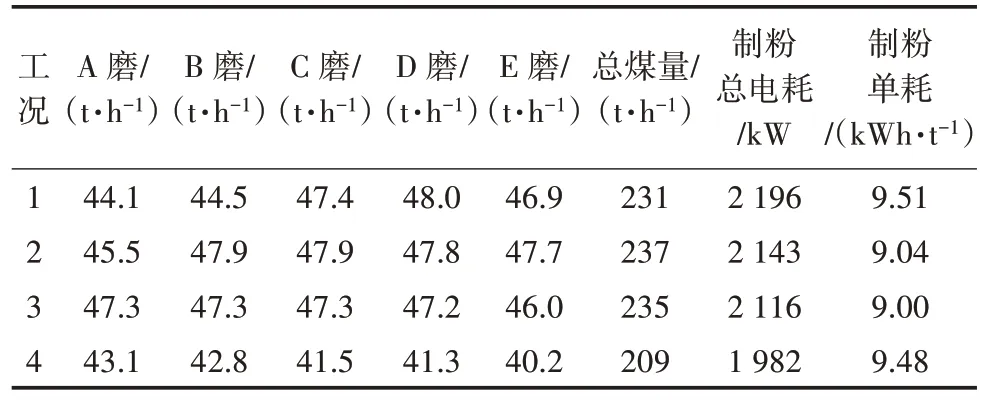

2.1 制粉系统出力及制粉单耗的影响

褐煤全水含量通常比烟煤高10%~15%,掺烧褐煤后可能受干燥出力限制而造成制粉系统的出力下降,因此制粉系统出力变化是需要关注的方面之一。表4 为各工况下磨煤机出力变化,通过调整磨煤机入口冷风门开度、降低磨出口温度,增加折向挡板开度从45°至55°等措施,C磨、D磨、E磨出力可以达到46~48 t/h,其余磨出力变化范围为40.2~47.9 t/h,可见掺烧褐煤后制粉系统的出力能满足锅炉运行要求。不考虑煤粉细度的影响,4种工况下对应的制粉单耗分别为:9.51 kWh/t、9.04 kWh/t、9.00 kWh/t、9.48 kWh/t。

表4 制粉系统出力

2.2 炉内温度场及结渣情况

炉内的结渣情况通过观察炉渣的形态变化和水冷壁以及大屏上的结渣情况来综合判断,掺烧褐煤前大部分的前、后屏上较为干净。随着掺烧比例的增加,炉底捞渣机上的炉渣从原先的白色细沙状过渡为黑色,并有块状渣出现,大的直径为10 cm左右,另外前屏上挂渣逐渐增加,部分管子被渣覆盖,燃烧器上方的水冷壁上出现局部的覆盖状疏松渣。因炉膛吹灰存在盲区或吹灰器吹扫时不能彻底清除水冷壁上的渣,结渣现象具有累积性会影响后续工况。

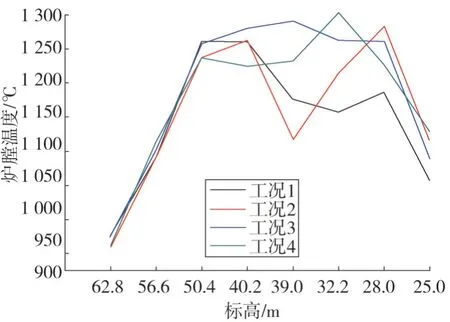

喷口的着火情况根据燃烧器区域附近的观火孔用肉眼观察的方法进行比较,掺烧褐煤对应燃烧器喷口的煤粉气流会偶尔出现明火,说明着火距离有拉近的趋势。炉膛温度场测试结果显示炉内温度没有呈现规律性的变化,如图1所示。

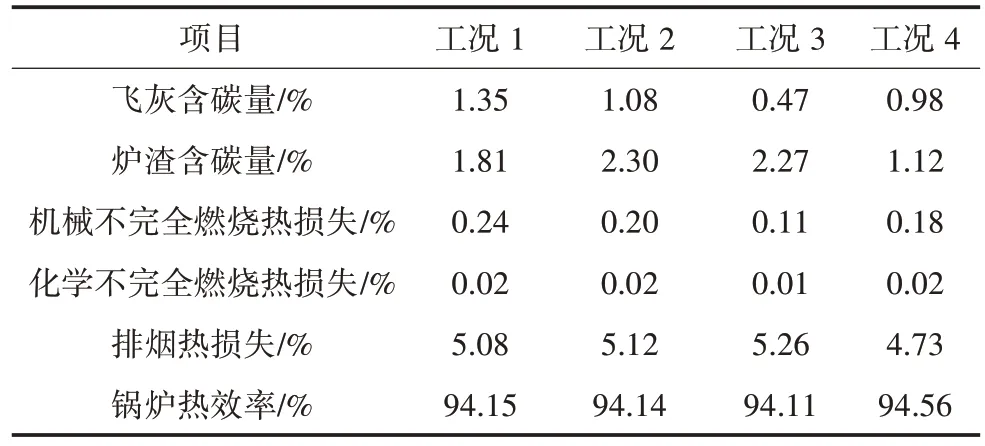

2.3 锅炉效率及各项损失

褐煤和神混煤燃尽特性都较好,4种掺烧工况下灰渣含碳量均较小。表5 中可以看出,机械不完全燃烧热损失均较低,可见掺烧褐煤对机械不完全燃烧损失的影响不大。随着褐煤掺烧比例的增加,排烟热损失逐渐增大。掺烧比例为60%时,排烟热损失比纯神混煤工况增加0.53%,损失主要来自掺烧后烟气量的增加。4 种工况下的锅炉热效率分别为94.15%、94.14%、94.11%、94.56%,随着褐煤掺烧比例的增加,锅炉热效率总体呈下降趋势,损失主要来自排烟热损失。

图1 炉内温度随标高变化趋势

表5 锅炉热效率及各项损失

2.4 排烟温度

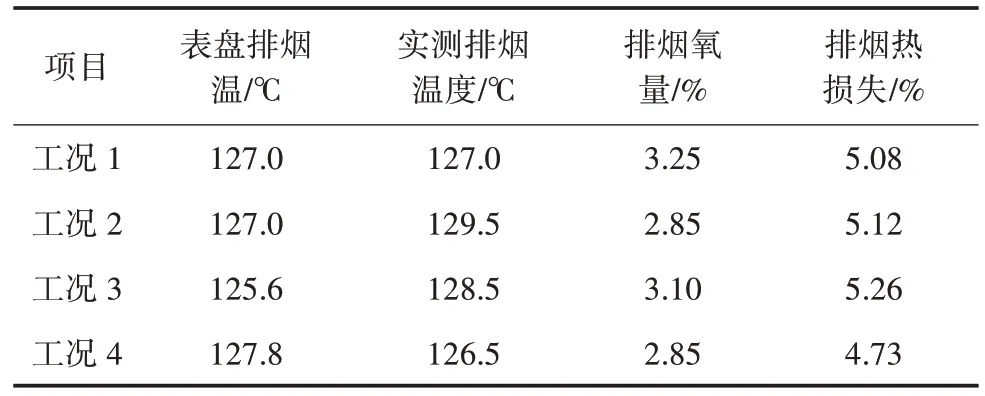

表6为各工况下的排烟温度,实测烟温与表盘温度基本吻合。不同工况下的排烟温度相差不大,实测排烟温度最高的的工况2比排烟温度最低的工况4高了3℃。对应排烟热损失分别为5.12%、4.73%。

表6 排烟温度及排烟损失

2.5 对主汽参数的影响

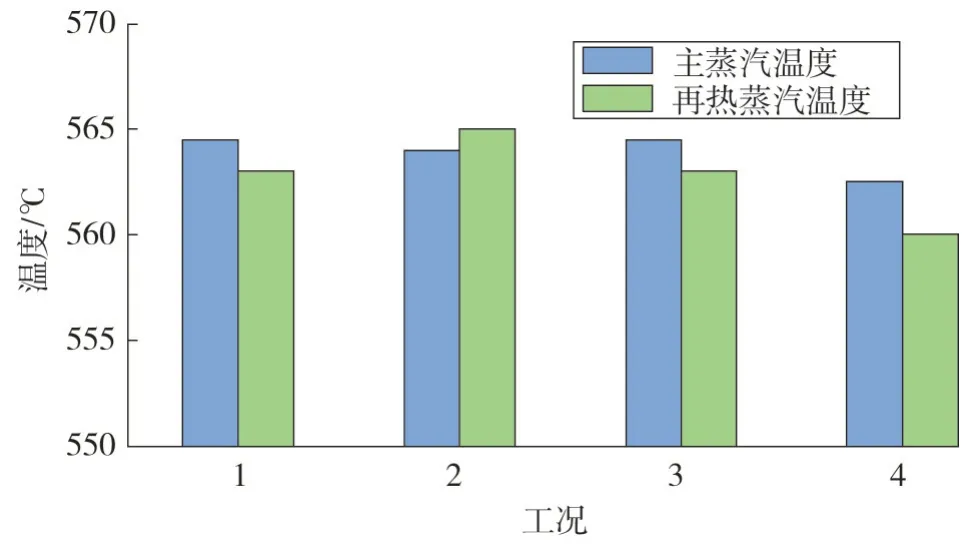

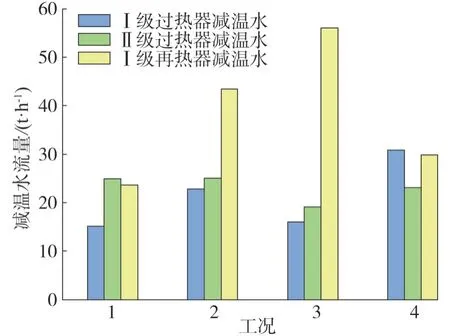

图2为4种工况的主蒸汽温度、再热蒸汽温度对比图,图3 为不同工况下的减温水流量的柱状图,对比各工况,过热器的减温水流量差别不大,而再热器减温水在工况2 和工况3 下明显高于工况4 和工况1,褐煤掺烧过程中,建议根据减温水量的变化适当调整锅炉炉内吹灰频度。

图2 4种工况下主蒸汽温度和再热蒸汽温度

图3 4种工况下减温水流量

2.6 污染物排放特性

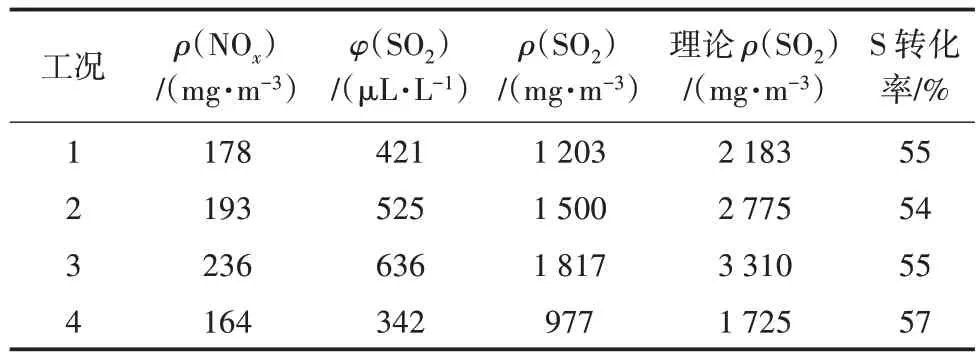

表7 为各工况下的NOx、SO2排放质量浓度,掺烧褐煤后NOx排放质量浓度相较于神混煤工况有所增加,纯神混煤工况下NOx排放质量浓度为164 mg/m3,工况3下NOx质量浓度达到最大为236 mg/m3。随着掺烧比例增加,入炉煤含硫量逐渐升高,分别计算了煤中的硫全部转化为SO2时的理论浓度和S 转化率,由于煤灰中的碱金属在燃烧过程中会与S 形成固硫产物,因此实际生成的SO2浓度远远低于计算值,硫的实际转化率(质量百分比)约为55%。

表7 SO2与NOx排放质量浓度

3 结论及建议

通过对4 种褐煤掺烧工况下的锅炉制粉出力、炉内燃烧特性、锅炉热效率、运行参数等分析对比,结果表明:

1)掺烧褐煤后,通过降低磨出口温度,调整折向挡板开度等手段可使制粉系统的出力满足要求,同时保证制粉系统运行的安全性。

2)从炉内着火情况来看,喷口的着火距离有拉近的趋势,炉膛水冷壁、大屏上覆盖的渣量及炉底渣量都呈增加趋势,渣块较为疏松,吹灰过程对渣的清除作用明显。炉内温度场分布没有规律性变化。从蒸汽参数来看,与常用煤种相比差别不大,再热器减温水量增加明显,建议根据运行情况调整吹灰频率。

3)掺烧褐煤后锅炉效率总体下降,褐煤掺烧比例为60%时,锅炉效率同比降低约0.45%,主要来自排烟热损失的增加,各工况下机械不完全燃烧热损失、排烟温度变化不大。

4)褐煤的硫分较高,烟气中的SO2、NOx质量浓度随着掺烧比例的提高而增大,3 种掺烧工况的NOx质量浓度均不超过240 mg/m3。