空气预热器差压引起机组降出力的预测研究

2021-05-19杨兴森董信光张利孟田春晓

刘 科,杨兴森,董信光,张利孟,田春晓

(1.山东电力研究院,山东 济南 250003;2.国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

风电、光伏等清洁能源在国家补贴和税收优惠政策下发展迅速,装机容量不断增大,但由于风电、光伏等发电具有波动性、间歇性,对接入电网消纳造成困难,而且目前电力需求增长放缓,外电入鲁规模不断增大的新形势下,可再生能源消纳面临更大压力。同时,随着山东省新能源发展的再次提速、核电产业的加速转型,加上外电入鲁规模不断扩大和绿色配额制正式实施,对山东省可再生能源消纳提出更严格要求,电网调峰难题日益凸显[1]。

并网火电机组逐渐向承担调峰任务、提供辅助服务转型,但火电机组并不是完全可调的,其负荷调整范围与煤质情况、主辅机设备运行状态、环境温度等都有关系[2]。运行中的机组由于环境参数不会发生突变,影响机组最大出力的是煤质和主辅机的设备运行状态,其中,制粉系统和风烟系统异常是导致机组发生降出力事件最多的两大系统[3]。据统计,空气预热器(简称空预器)烟气侧差压过高是导致机组降出力的主要原因之一[4-5]。空预器烟气侧差压增大导致机组降出力主要是两方面原因,一是烟道阻力增大,风机出力达到上限导致机组无法继续提升出力;二是空预器差压过高,说明空预器可能由局部堵灰,堵塞部分交替经过烟气仓、一次风仓、二次风仓,会造成一次风压、二次风压、炉膛负压的周期性波动,严重影响锅炉安全稳定运行,为保证机组安全运行,只能提出降出力申请。

燃煤含硫量较高、脱硝系统喷氨过量等因素都会导致空预器的状态发生复杂变化[6-8],因此煤硫分的实时检测预警装置在实际应用过程中并不顺利。但这些因素最终都会体现在空预器烟气侧差压这一数据中,通过监测分析空预器各个负荷下的烟气侧差压数据及其变化趋势,可以对空预器的设备状态做出客观评价,并进一步判断空预器会不会成为机组继续提升出力的限制因素。通过分析空预器烟气侧差压与机组负荷的关系,建立二者的影响模型,最终通过实时监测空预器差压状态,评估预测机组最大出力。

1 空预器差压与锅炉出力相关性分析

1.1 山东省600 MW 典型机组空预器差压与锅炉出力对应关系

依托山东省网源监督服务平台的海量数据,分析山东省典型600 MW等级机组,以HD电厂1号、RZ电厂1号、FD电厂1号、FD电厂2号这3个电厂4台机组为例,研究空预器差压与机组出力的相关性。4台机组的空预器均为三分仓回转式空气预热器,锅炉BMCR工况最大蒸发量分别为2 102 t/h、1 960 t/h、1 960 t/h。

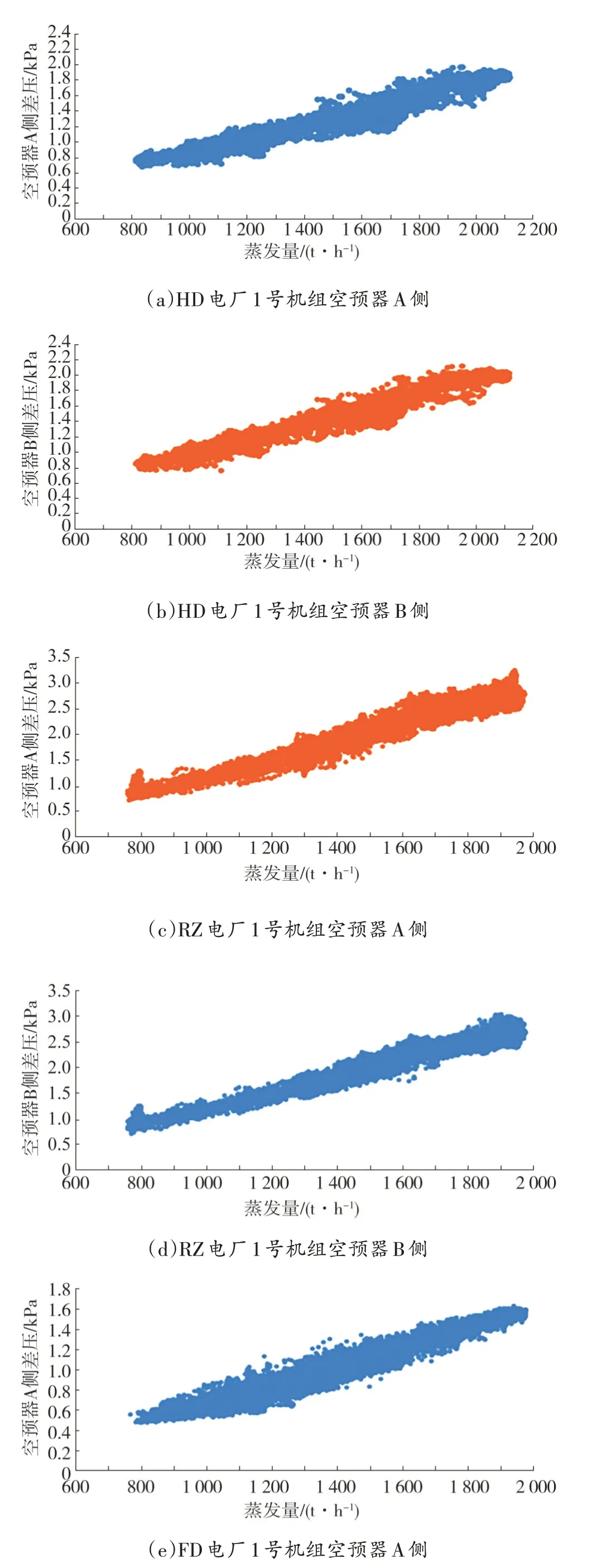

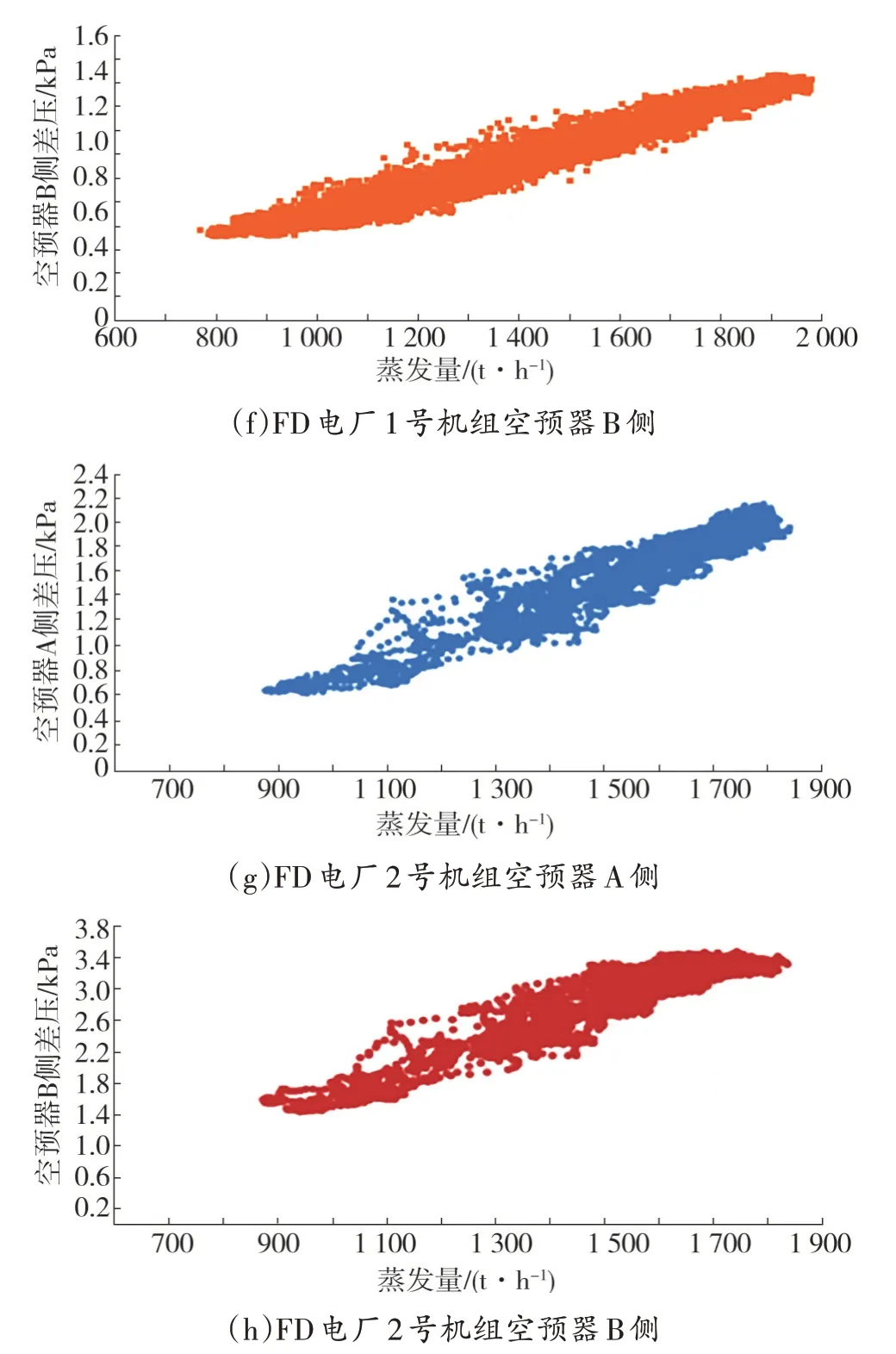

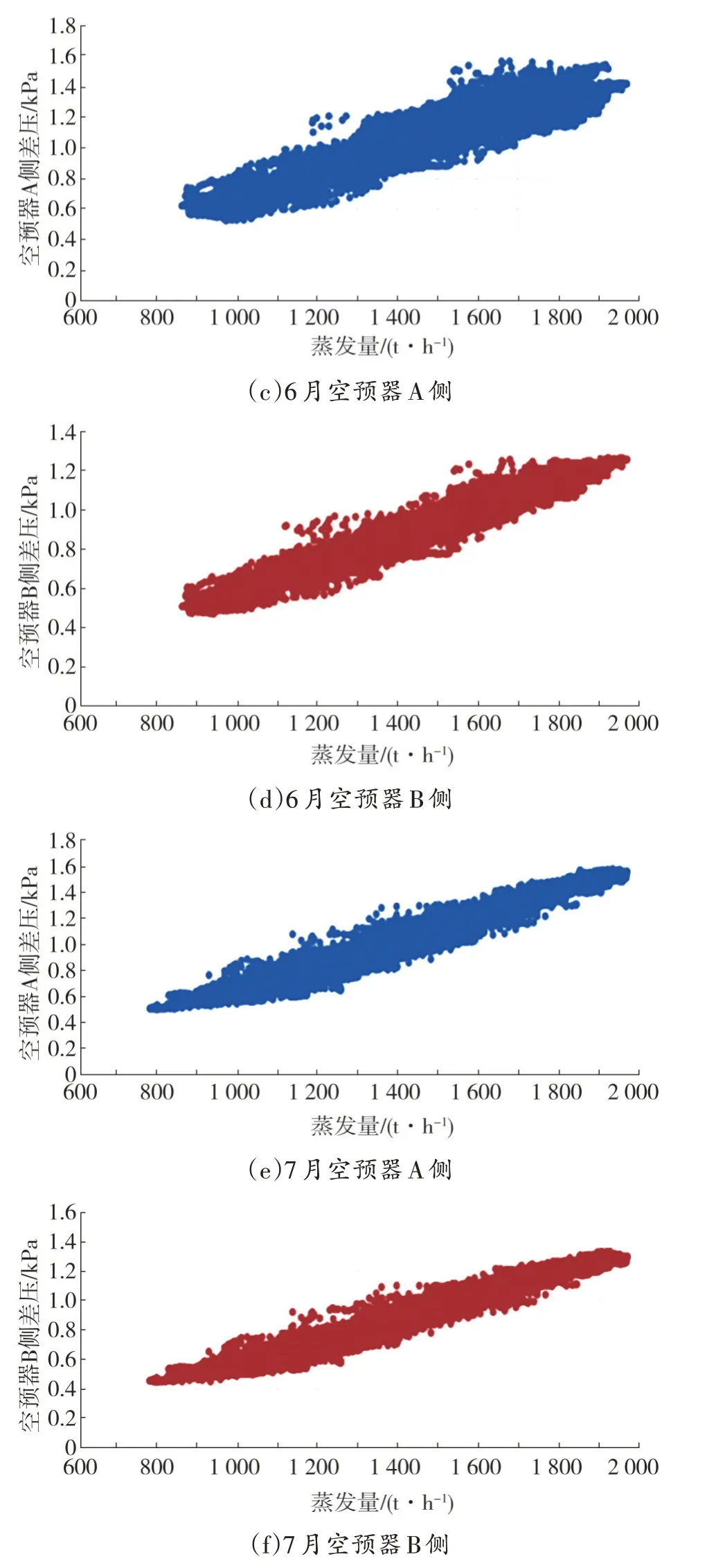

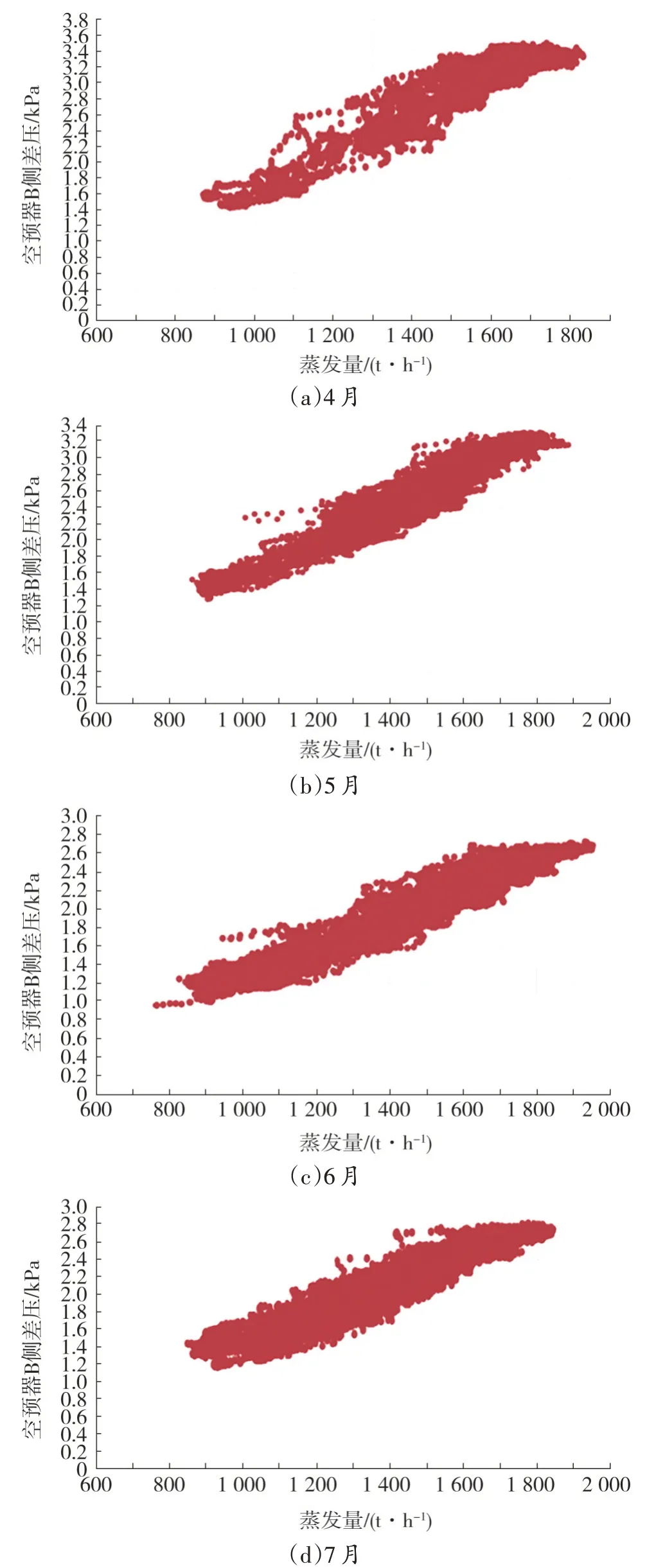

为排除机组供汽供热的影响,以锅炉蒸发量代表锅炉实际出力,图1 所示为2020 年4 月,RZ、HD、FD 3 个电厂的空预器A、B 侧烟气差压与锅炉蒸发量的对应散点图。图2 是FD 电厂1 号机组连续3 个月无降出力情况下空预器烟气侧差压与锅炉蒸发量的对应关系。4月份,RZ 电厂1号机组、HD 电厂1号机组、FD 电厂1 号机组均未出现空预器差压引发的机组降出力事件,FD 电厂2 号机组发生了多次空预器差压导致的机组降出力事件。由图1可知,前3台机组的空预器差压与锅炉蒸发量存在明显且相似的正相关关系,其对应关系与图2 所展示的对应关系是一致的。可见,空预器状态正常时,烟气侧差压与锅炉蒸发量的对应关系在不同机组不同时间段内是一致的。

图1 4月不同机组空预器差压与锅炉蒸发量的关系

图2 FD电厂1号机组2020年5—7月空预器差压与锅炉蒸发量的对应关系

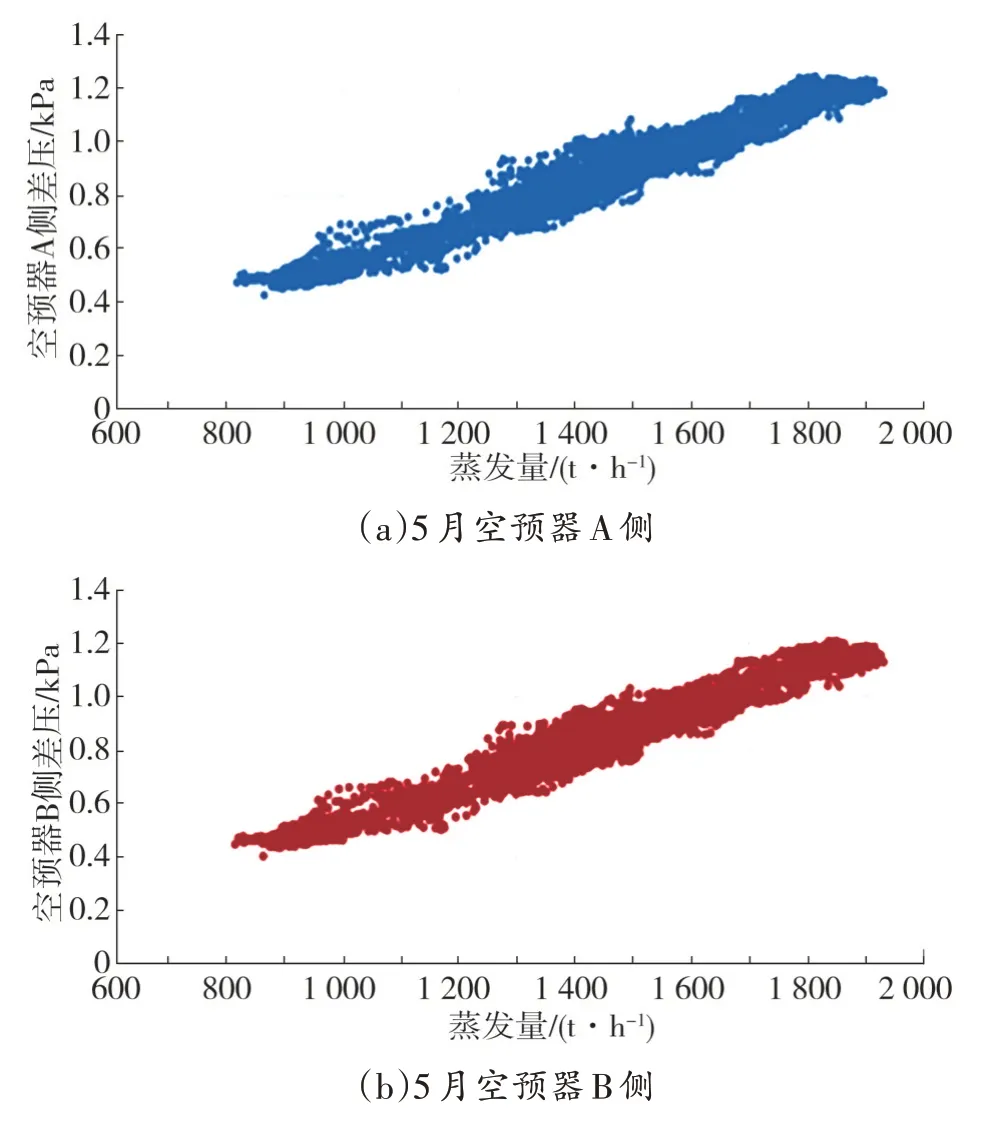

FD 电厂2 号机组2020 年4—7 月B 侧空预器差压与蒸发量关系,如图3所示。4月、5月连续出现空预器差压过高导致机组降出力后,机组进行了停机解包冲洗,6月、7月的差压数据明显降低。由图3可以看到,4月FD电厂2号机组空预器B侧烟气差压与锅炉蒸发量关系与6 月、7 月的对应关系整体趋势相似,但在部分负荷点对应的空预器差压有明显偏高的数据。

图3 FD电厂2号机组2020年4—7月空预器B侧差压与锅炉蒸发量对应关系

1.2 数据清洗后空预器差压与锅炉出力对应关系分析

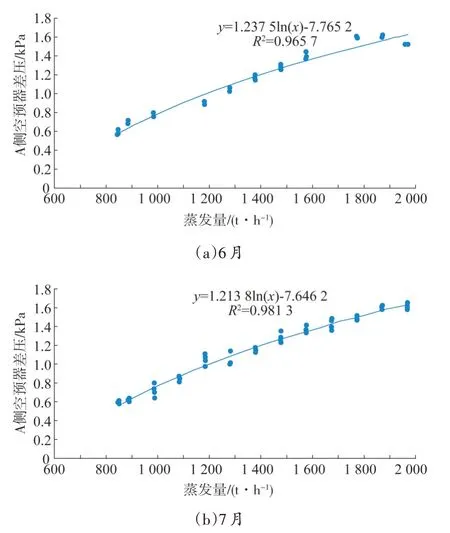

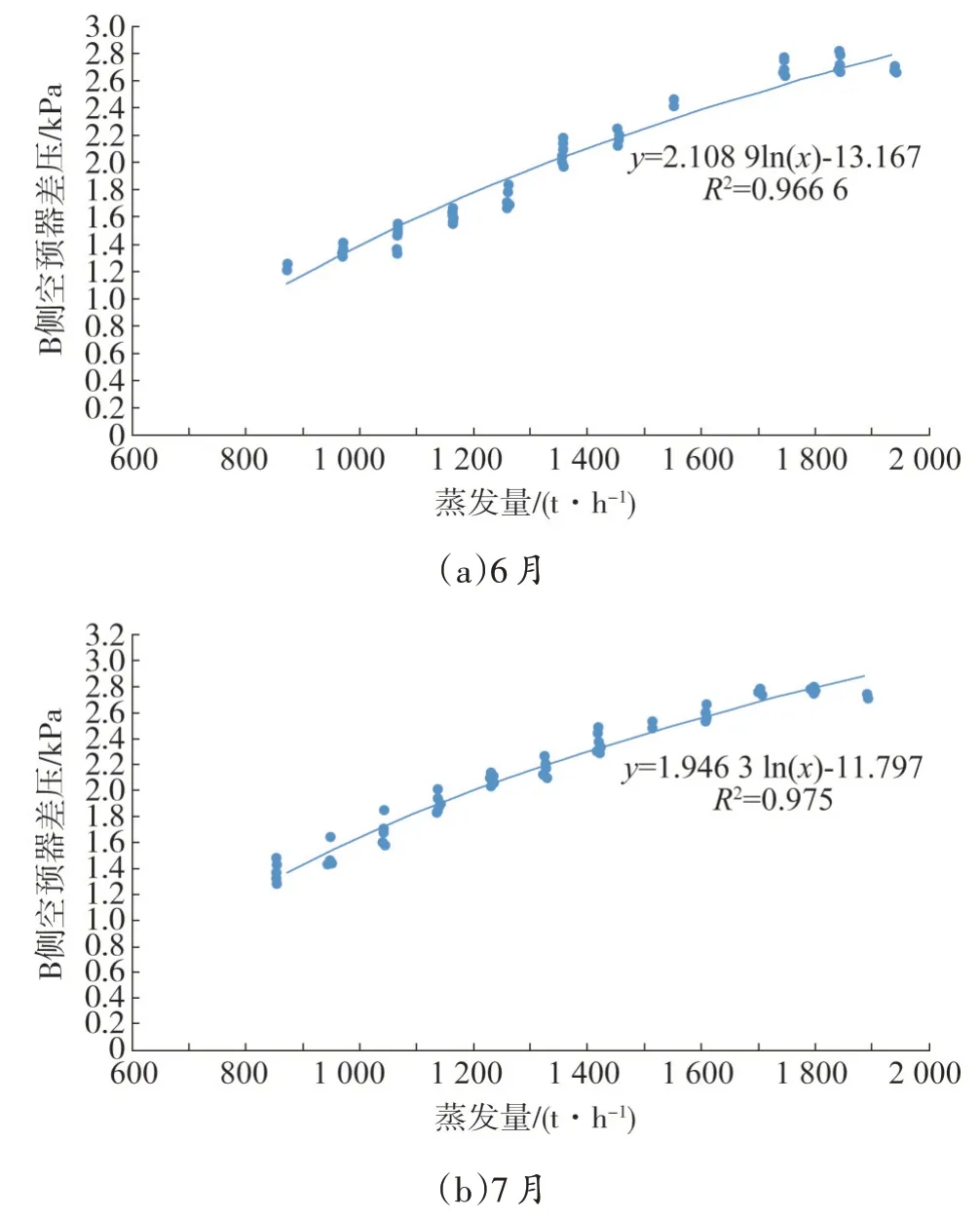

在同一锅炉蒸发量下,空预器的烟气侧差压是一个范围,但只有最大值才会对空预器的设备评价有意义,因此,为明确空预器差压与锅炉出力对应关系,从空预器正常状态下的数据入手,以FD 电厂1号、2 号机组2020 年6 月、7 月数据为例进行数据切片清洗,以100%最大蒸发量、95%最大蒸发量、90%最大蒸发量、80%最大蒸发量、75%最大蒸发量、70%最大蒸发量、65%最大蒸发量、60%最大蒸发量、55%最大蒸发量、50%最大蒸发量、45%最大蒸发量、42%最大蒸发量为节点,由于每个负荷下正常的差压是一个范围,但只有正常运行状态下的最大值才能代表空预器的差压状态,因此保留每个负荷节点下的最大差压数据进行分析。在切片清洗后,进行函数拟合,发现对数函数拟合的R2大于0.95,拟合效果较好。数据切片清洗后FD 电厂1 号、2 号机组6月、7月差压与蒸发量的拟合关系见图4、图5,可以认为正常状态下,锅炉蒸发量对应的最大空预器差压符合对数关系。

图4 数据切片清洗后FD电厂1号机组2020年6月、7月差压与蒸发量的拟合关系

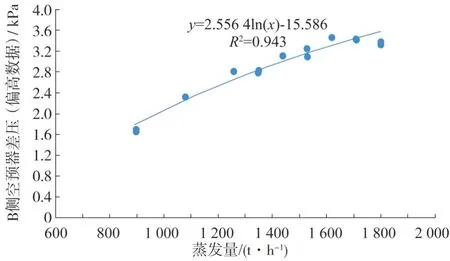

FD 电厂2 号机组4 月份多次出现因空预器差压过高导致的机组降出力事件,为进一步研究空预器阻力异常状态下差压与蒸发量的关系,对FD 电厂2 号机组4 月空预器差压及锅炉蒸发量的数据进行切片清洗,得到11 个蒸发量节点下相对偏高的差压数据并进行拟合,数据对应关系如图6 所示,拟合后R2>0.9,可见,空预器阻力升高后的差压数据与其对应的锅炉蒸发量同样也符合对数函数关系。

图5 数据切片清洗后FD电厂2号机组6、7月差压与蒸发量的拟合关系

图6 FD电厂2号机组2020年4月份差压异常偏高数据拟合图

2 模型建立与应用

2.1 建模依据

由1.2部分的分析可知,空预器正常状态下的差压上限数据ΔP与锅炉蒸发量符合一定的函数关系

空预器阻力升高后,在不停机的情况下很难逆转,因此此时高于正常上限值的空预器差压数据仍与锅炉蒸发量有相似的函数关系f2(G),可以认为f2(G)能够反映空预器阻力状态变化后,偏高的差压值随蒸发量G的变化趋势,作为判断锅炉最大出力的依据。

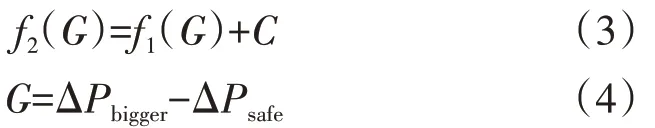

同样由1.2 部分的分析,f2(G)与f1(G)的系数接近,只是相对位置不同,可以近似认为f2(G)是空预器之前状态下的函数f1(G)向上平移得到的,即:

式中:G为锅炉蒸发量,t/h;ΔPsafe为空预器正常状态下的烟气侧差压上限,kPa;ΔPbigger为空预器状态变化后,异常偏高的烟气侧差压,kPa。

根据监测到的异常偏高差压数据得到异常差压值随锅炉蒸发量的变化规律f2(G)后,进一步根据规程规定的空预器差压的报警值ΔPmax0,求得空预器此状态下所能达到的锅炉最大蒸发量Gmax,即:

式中:Gmax为预测的锅炉最大蒸发量,t/h;ΔPmax0为空预器差压的报警值,kPa。

2.2 最大出力模型判断步骤

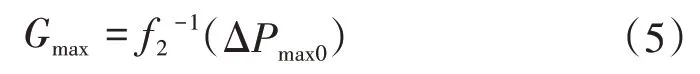

最大出力模型判断步骤如图7所示。

2.3 模型推广与结果分析

为保证模型的准确性,对建模所需的空预器差压等数据有以下要求:1)所选时间段内的差压数据应覆盖45%~100%的锅炉蒸发量区间,且在各个蒸发量节点下都应有足够多的数据点,至少要有100 组差压数据;2)由于空预器阻力会随时间发生变化,需要定期对f1(G)函数进行修正。

利用上述分析和建模方法,对FD 电厂2 号机组建模验证通过后,将模型推广到网源平台20 余台数据质量符合要求的机组上,并将模型预测结果接入网源平台。实现了通过监测机组空预器差压,预测机组因预热器差压引起的降出力事件。

图7 最大出力模型判断

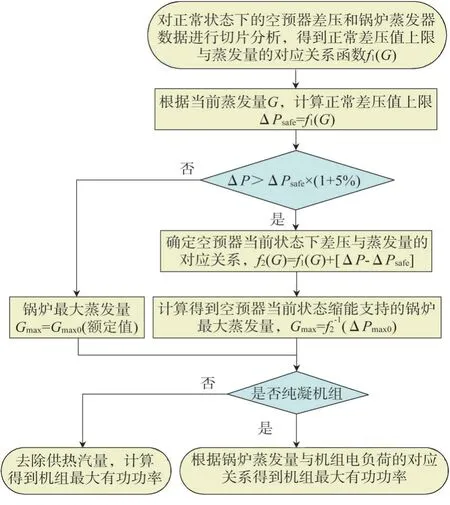

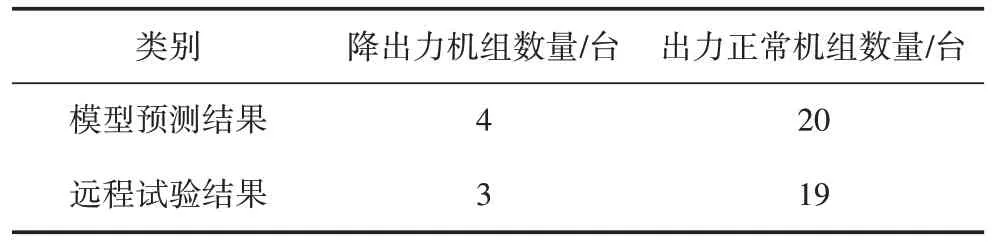

2020 年8 月,根据平台监测结果,配合远程最大出力试验进行模型验证。根据监测结果共挑选24 台机组进行远程最大出力试验,其中模型显示差压受限的机组的4台,差压显示正常的机组20台,分别对它们进行远程最大出力试验。试验结果如表1 所示,有3 台机组未能达到最大出力提出降出力,1 台机组在经过一段时间调整后达到最大出力;另外20 台差压正常的机组有19 台顺利达到最大出力,有1 台机组因磨煤机跳机未能达到最大出力。成功预测的3 起降出力事件,预测结果与实际降出力情况十分接近。其中8月5日预测LD电厂7号机组(额定容量140 MW)最大出力为129.0 MW,实际最大出力128.7 MW;8 月7 日预测LY 电厂7 号机组最大出力为137.7 MW,实际最大出力136.1 MW;8 月11 日,预测FD 电厂2 号机组(额定容量650 MW)最大出力为589.1 MW,实际最大出力601.1 MW,电厂提交的降出力原因是带工业抽汽,但实际上机组在接近600 MW时已经将工业抽汽转移到其他机组,降出力原因是空预器差压高。说明该模型能够预测预热器压差引起的降出力事件,但是无法预测其他类型降出力事件。

表1 模型预测与远程最大出力试验结果对比

3 结语

通过分析大量数据明确了空预器差压与机组出力之间的函数关系,挖掘空预器正常状态和异常状态下烟气侧差压对机组出力之间的影响规律,建立了基于监测空预器差压数据,实时评估预测机组最大出力的模型,模型验证结果较好,能有效预测因预热器差压高导致的机组降出力事件的发生。机组此类降出力情况的提前预测,能够帮助调度人员及时掌握机组的真实出力情况,为合理安排机组参与应急调度提供了依据,提高了机组完成调度任务的成功率,有效保障了电网的安全稳定。