切割参数对芝麻茎秆切割功耗的影响

2021-05-19贺智涛丁慧玲张永振

贺智涛,丁慧玲,李 珍,张永振,李 健

(1.武汉材料保护研究所,湖北 武汉 430030;2.河南科技大学 农业装备工程学院,河南 洛阳 471003;3.高端轴承摩擦学技术与应用国家地方联合工程实验室,河南 洛阳 471023)

0 引言

芝麻是中国主要油料作物之一,含油率高达45%~57%[1]。2014—2018年中国芝麻种植面积平均保持在26万hm2以上,其中河南省芝麻的种植面积约占全国的1/3[2]。芝麻的收获目前仍以人工为主,制约芝麻机械化收获的关键因素在于过高的损失率和切割功耗[3-6],例如,将谷物联合收获机用于收割芝麻,割台损失为17%~22%[7]。切割是芝麻收获的主要环节之一,芝麻茎秆中对其机械强度起主要作用的纤维素含量高达47.2%[8],切割系统的设计质量直接影响切割力、切割功耗与机收时的割台损失[9]。

各类切割试验是研究农作物茎秆切割过程、切割原理的重要手段,也是合理设计切割系统参数的基础数据来源。文献[10]研究了旋转冲击式芝麻收获机性能的影响因素,文献[11]研制了双行带式芝麻捡拾收获机,文献[12]测定了芝麻茎秆的强度和变形参数,但均未涉及具体的切割试验。国内对芝麻茎秆的切割试验研究开展较少,文献[13]研究了芝麻茎秆的剪切特性及不同节位蒴果与茎秆连接处的拉伸特性,但并未开展不同因素水平下的切割试验。因此,本文拟采用万能试验机,对芝麻茎秆进行切割试验,以探索芝麻茎秆切割过程中切割速度、刃口角度、切割部位和削切角对切割性能的影响。

1 材料与方法

1.1 试样

试验所用芝麻茎秆于收获期从洛阳市涧西区尤东村取样,品种为豫芝八号。选取外表完整、无明显损伤的芝麻茎秆,去除芝麻叶,制成长度150 mm,平均直径(12.0±2.0) mm的试样。试验所用芝麻秆采用烘干法测其含水率,含水率为41.66%。

1.2 试验设备

所有切割试验在长春机械科学研究院有限公司生产的DNS02电子万能试验机上完成。试验设备及刀片安装方式如图1所示,选用试验机自带量程为2 000 N的拉压力传感器测量切割力,万能试验机的测试系统完成刀片位移的自动控制、数据采集和存储。

图1 试验设备及刀片安装方式

试验所用刀片材料为65Mn,经淬火处理,硬度约为58HRC。刀片的刃线均为直线,刃口角度共4种,分别为15°、20°、25°和30°。刀片采用专用夹具紧固在试验机的压头上,试样横放于支撑块上,削切角通过旋转卡钳进行调整。

1.3 单因素试验

为了考察刃口角度、切割速度、切割部位和削切角4个因素各自对切割功耗和峰值切割力的影响程度,分别设计了4组单因素试验。采用4种刀片(刃口角度分别为15°、20°、25°和30°)开展切割试验,研究刃口角度对切割功耗的影响。设置切割速度分别为10 mm/min、100 mm/min、200 mm/min、300 mm/min、400 mm/min和500 mm/min,研究切割速度对切割功耗的影响。分别取芝麻茎秆上、中、下部试样,研究切割部位对切割功耗的影响。在万能试验机上通过旋转卡钳调整削切角分别为10°、15°、20°、25°和30°,研究削切角的大小对切割功耗的影响。为了减小随机误差,所有试验重复5次。

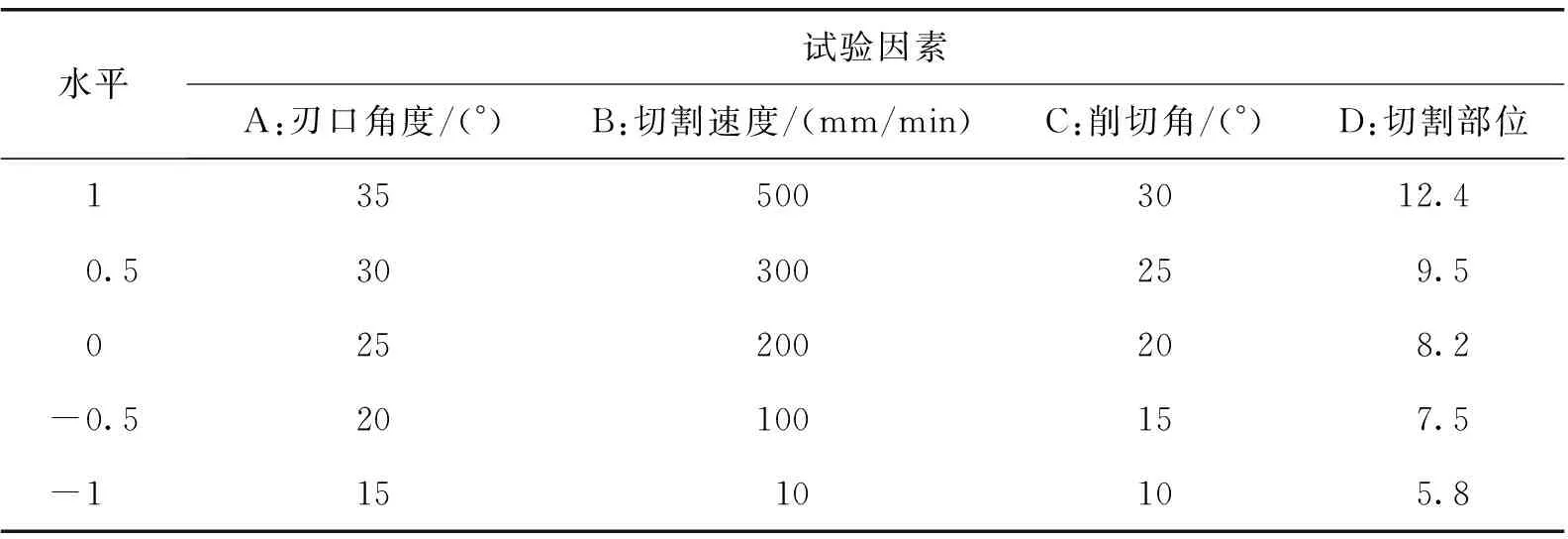

1.4 响应面试验设计

为了考察各因素的交互作用,在单因素试验的基础上,以刃口角度、切割速度、削切角和切割部位为试验因素,以切割功耗为响应,采用中央组合设计(central composite design, CCD)法,设计了四因素五水平响应面试验[14],响应面因素与水平如表1所示,每组试验重复3次。

表1 响应面因素与水平

1.5 数据处理

每次试验结束后,试验机自动记录时间、刀片位移和切割力变化。编制程序自动去除刀刃接触茎秆之前的无用数据,确定位移零点。对芝麻茎秆的直径进行归一化处理,避免试样直径不同导致的计算误差,利用Origin软件通过数值积分计算切割功耗。

每组试验分别统计峰值切割力与切割功耗,并在α=0.05水平下对每组数据进行格拉布斯准则检验,剔除异常点。

2 结果与讨论

2.1 切割速度的影响

不同切割速度对切割功耗和峰值切割力的影响如图2a所示。由图2a可知:切割速度为10 mm/min时的切割功耗最高,达到了1 258 mJ(SD=320.92 mJ);其余4种切割速度下的平均切割功耗分布于791.26~951.97 mJ。单因素方差分析结果显示:切割速度对切割功耗和峰值切割力的影响均达到了显著水平(α=0.05)。Turkey检验结果表明:切割速度为10 mm/min时的切割功耗与其他切割速度的切割功耗相比差异均为显著;而切割速度为100~500 mm/min时,芝麻茎秆的切割功耗没有显著差异(α=0.05)。

(a) 不同速度下的切割功耗和峰值切割力 (b) 切割速度分别为10 mm/min和500 mm/min时的切割过程

在支撑切割条件下,切割功耗包括新表面能En、克服摩擦力的功耗Ef,克服被切对象弹塑性变形的功耗Ee和Ep[15]。当切割速度极低时,在切割过程中,被切对象局部产生了充分的弹塑性变形,其变形程度远比以高速切割时大,故Ee和Ep较大,导致总切割功耗增大。从图2b可以看出:切割速度为10 mm/min时,切割力曲线有较多的局部下降过程,表明被切对象局部先产生较充分的弹性变形后被切断,导致切割力小幅下降;切割速度为500 mm/min时,切割力曲线的局部下降次数极少,说明切割对象局部的弹塑性变形-断裂过程少,消耗的Ee和Ep明显减小,试样被破坏的过程更趋于整体一次断裂。

不同切割速度时芝麻茎秆的断面如图3所示。图3a为500 mm/min切断后的断面,切口整齐,边缘保留完整,无明显撕裂。图3b为10 mm/min切断后的断面,切口附近的表皮出现劈裂,不必要的变形和断裂会造成切割功耗的增大。

(a) 切割速度为500 mm/min时的断面 (b) 切割速度为10 mm/min时的断面

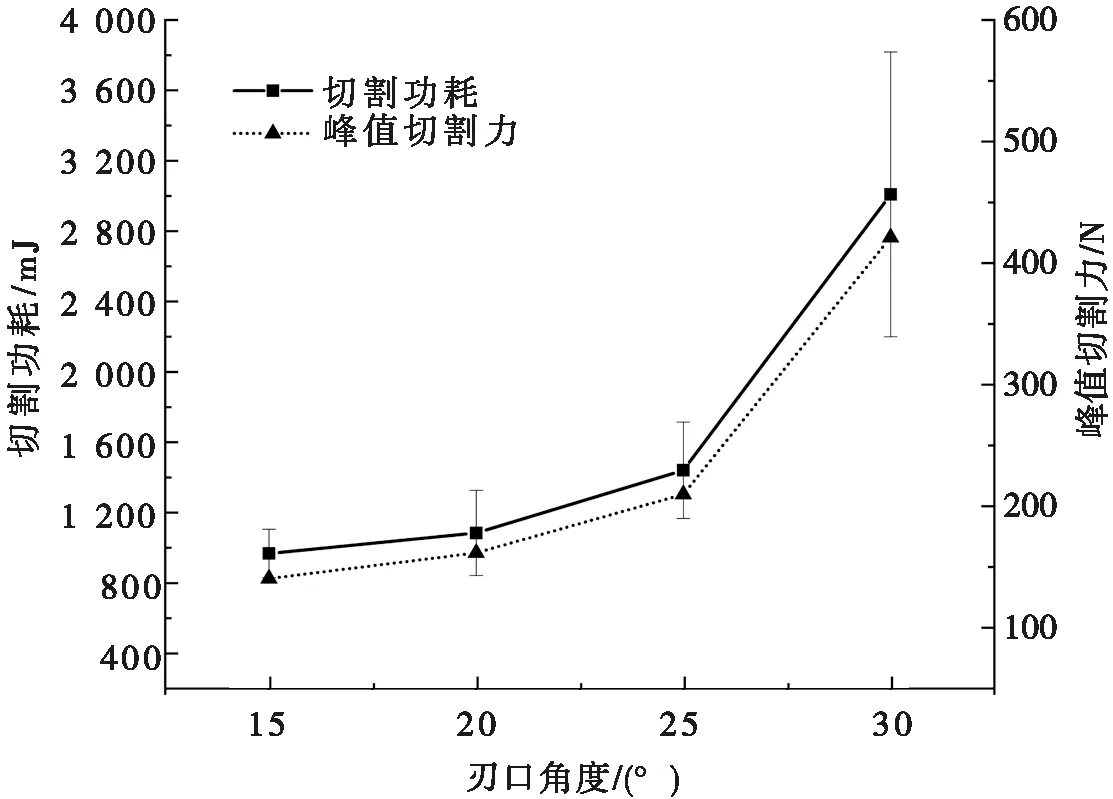

2.2 刃口角度的影响

刃口角度对切割功耗和峰值切割力的影响如图4所示。由图4可知:整体上刃口角度越大,切割功耗和峰值切割力越大,刃口角度对切割功耗和峰值切割力的影响极显著(P<0.01)。刃口角度为15°~25°时,两项指标的变化较为平缓。单因素方差分析和Turkey检验结果表明:刃口角度为30°时的切割功耗与峰值切割力分别达到了3 008.79 mJ和421.21 N,与其余3种刃口角度的切割功耗相比达到极显著差异程度(P<0.01),而刃口角度为15°、20°和25°的切割功耗和峰值切割力分别为968.19~1 440.74 mJ和140.52~209.89 N,没有显著差异(α=0.05)。

图4 刃口角度对切割功耗和峰值切割力的影响

切割在本质上是对茎秆物理结构的破坏过程[16],在相同的切割条件下,刃口半径越小,作用于茎秆的局部应力越大,而较小的刃口角度通常会有较小的刃口半径,刃口破开芝麻茎秆的物理结构更为容易。刃口切入后,刃侧挤压茎秆,使茎秆在切割方向和茎秆轴向产生进一步的变形和破坏,而这一部分的变形往往不是切割所必须的。刃口角度越大,刀片通过刃侧面受到茎秆弹塑性变形的反力也越大,从而导致切割功耗和切割力的上升。从刀具耐用性的角度考虑,刃口角度越小,强度越低,越容易变钝甚至损坏。因此,根据试验结果,在实际生产中选用20°~25°刃口角度的刀片较为有利。

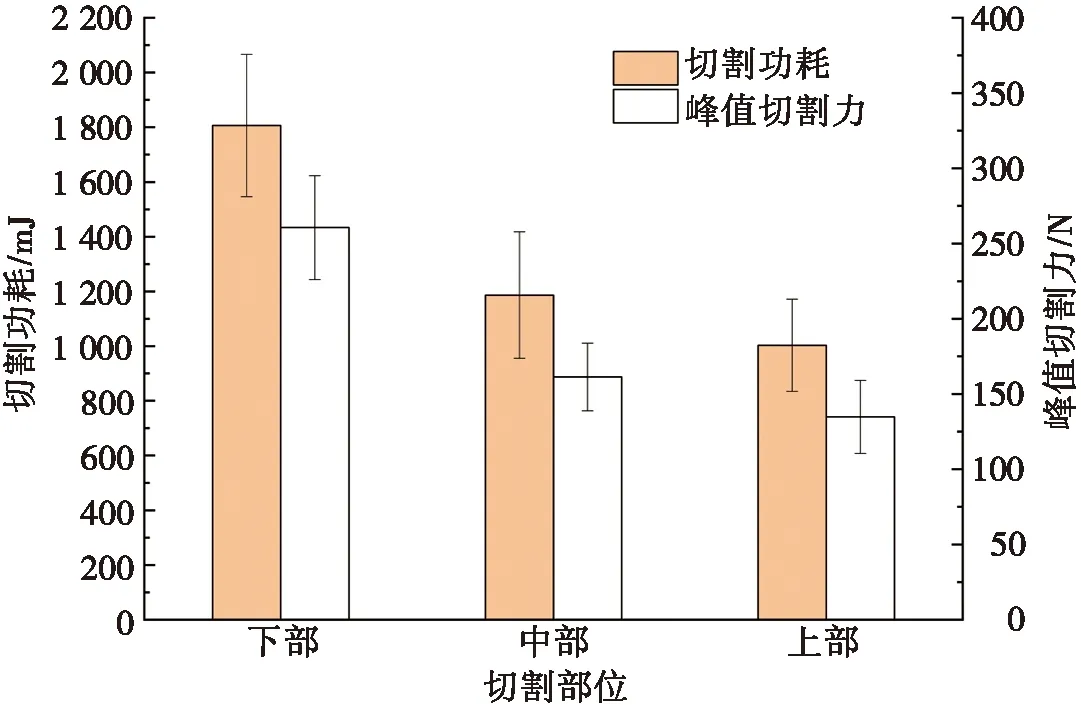

2.3 切割部位的影响

由于植物茎秆的生长特性,茎秆不同部位的切割性能也不同,切割部位对切割功耗和峰值切割力的影响如图5所示。由图5可知:切割点越靠近根部,切割功耗和峰值切割力越大;切割部位越高,切割功耗和峰值切割力越小,芝麻茎秆下部的平均切割功耗为1 806.49 mJ,比中部约高出52%。Turkey检验表明:芝麻茎秆下部的切割功耗与中部和上部的切割功耗相比差异极显著(P<0.01)。

图5 切割部位对切割功耗和峰值切割力的影响

一般认为靠近根部的茎秆木质化程度较高,造成其机械强度较高,切应力和切割功耗较高[17]。尽管在机械化收获时,不可避免地要切割芝麻茎秆的下部,但从农机农艺配套的角度分析,开发培育始蒴部位较高的芝麻品种更利于机械化收获。另外,适当减小芝麻播种的行距也能够提高始蒴部位[4]。

2.4 削切角的影响

削切角对切割功耗和峰值切割力的影响如图6所示。由图6可以看出:削切角从10°增大到20°时,切割功耗和峰值切割力分别从1 097.69 mJ、154.05 N下降到805.24 mJ、108.81 N。Turkey检验结果表明:10°与20°削切角下的切割功耗差异达到了显著水平(P<0.05);而从20°增大到30°时,切割功耗与峰值切割力略有上升,差异并不显著。

图6 削切角对切割功耗和峰值切割力的影响

植物茎秆多属于各向异性材料,不同的切割方向受到的切割阻力不同[18]。常见植物茎秆纤维的长径比均大于1,较大长径比的纤维通常具有更好的韧性,例如水稻茎秆纤维长径比为4.47,其韧性较纤维长径比为2.87的油菜茎秆要好[19]。植物茎秆的纤维组织一般沿茎秆的轴向排列分布,而茎秆结构中的多种组织在其轴向与径向的结合强度不同,沿轴向切开茎秆要比沿径向切开更为容易,也就是削切比正切所受到的切割阻力更小,从而降低切割功耗。削切在有效降低切割力的同时,也增大了断面的面积,这会导致新表面能和刀片摩擦功耗的增大[20]。因此,在切割力、新表面能和摩擦功耗之间必然存在一个平衡,使总切割功耗达到最小值,在本试验中,当削切角为20°时,切割功耗与峰值切割力均达到了所有水平中的最小值。

2.5 响应面试验结果与分析

按照表1开展响应面试验,对试验结果进行多因素方差分析和多元回归,得到切割功耗(Y)与刃口角度(A)、切割速度(B)、切割部位(C)及削切角(D)之间的编码回归方程为:

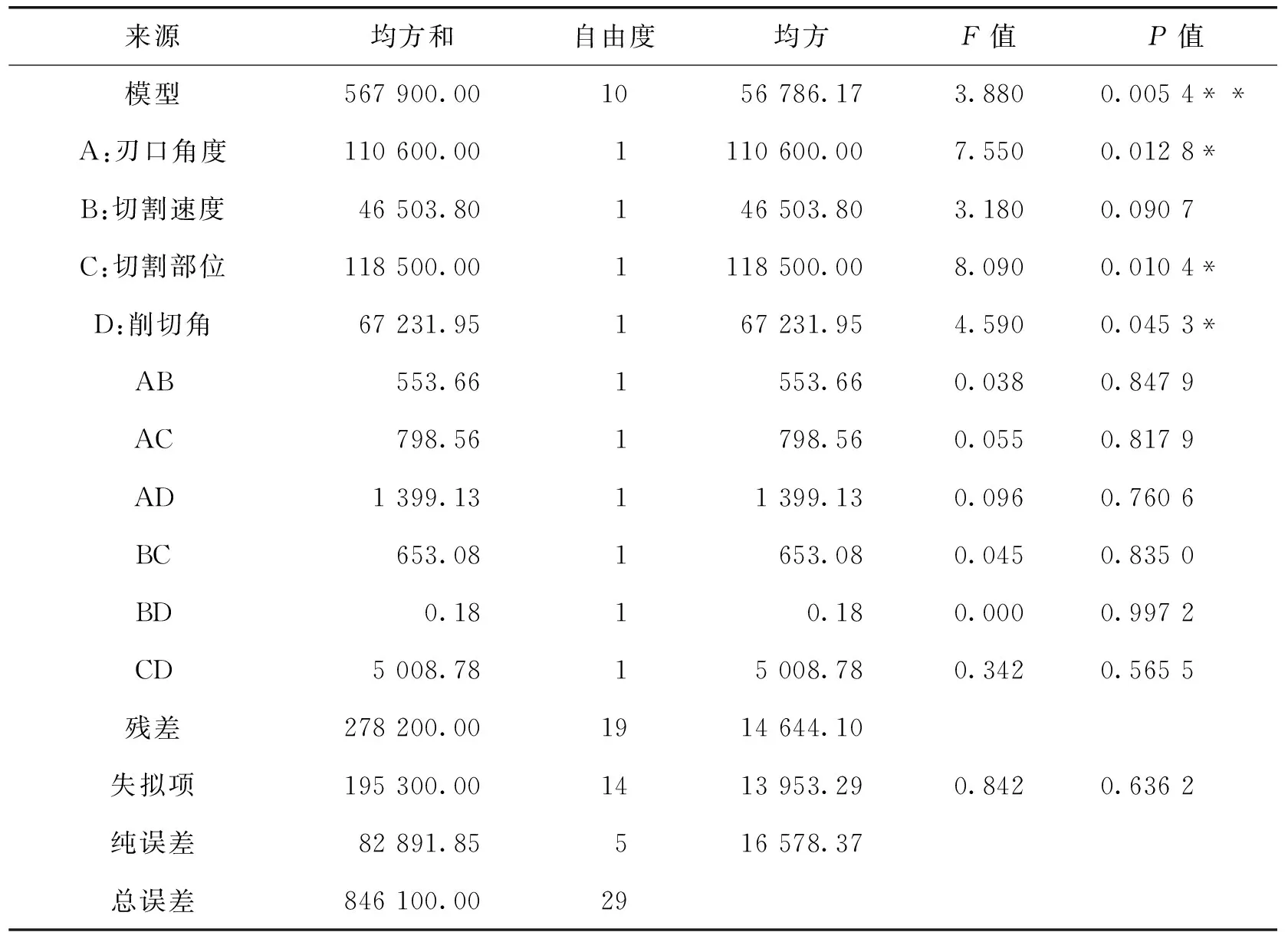

Y=949.274 + 205.413 ×A- 136.976 ×B- 235.916 ×C- 155.839 ×D+ 28.824 ×AB+42.652×AC+ 37.405 ×AD- 50.661 ×BC- 0.521 ×BD- 115.062 ×CD,R2=0.671 2。回归模型的方差分析见表2。

表2 回归模型方差分析

由表2可知:回归模型极显著(P<0.01),失拟项P值0.636 2>0.05,失拟性差异不显著。A、C和D 3个因素对切割功耗的影响达到显著水平,而B切割速度对切割功耗的影响不显著(P>0.05),但P值达到0.090 7。所有交互项对切割功耗的影响不显著(P>0.05)。相关系数R2为0.671 2,变异系数为11.79%,表明该模型较为可靠。

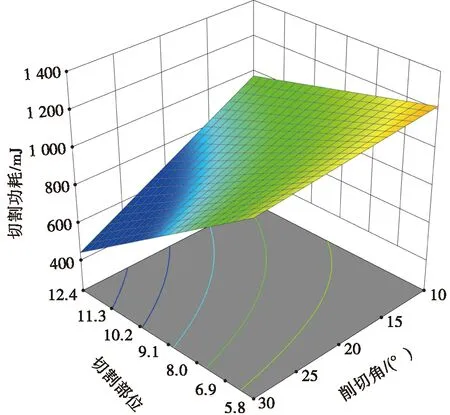

图7 切割部位与削切角对切割功耗的交互影响

当因素A刃口角度和B切割速度为零水平时,响应值切割功耗与试验因素C切割部位、D削切角交互作用构成的响应面如图7所示。由图7可知:响应面没有明显的马鞍形变化,响应值仅在切割部位从10.2至12.4、削切角从20°至30°同时变化区间内有不明显的非线性降低,说明C、D两因素存在一定交互作用,但不明显,这与方差分析结果相符。观察AB、AC、AD、BC和BD因素的响应面和等高线,未见明显曲面变化,其交互作用更弱。

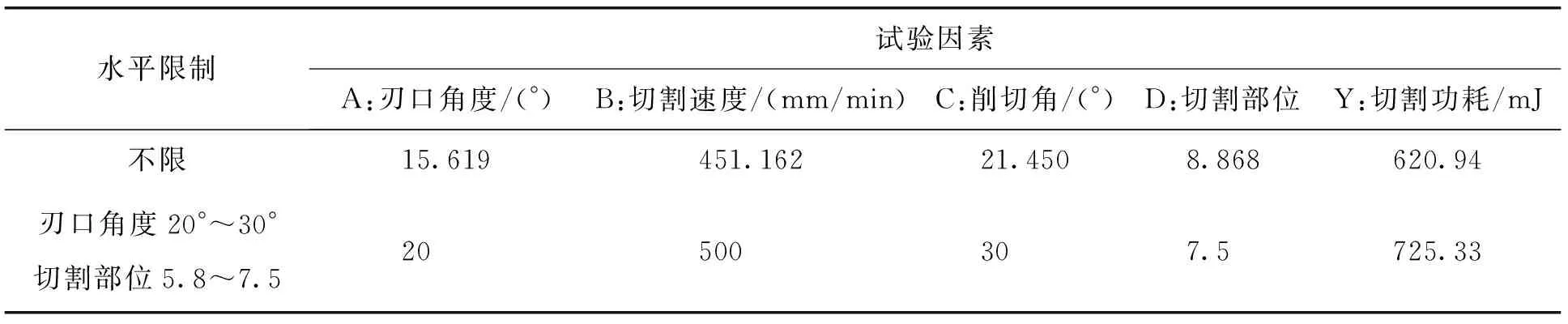

利用Design-Expert软件的试验优化功能,以最小化切割功耗为目标,对各因素进行优化分析,优化结果如表3所示。在生产实际中,刃口角度为15°时,其强度和耐磨性较差,切割点不能高于芝麻的始蒴部位,因此限制刃口角度为20°~30°、切割部位为5.8~7.5,则优化结果为:在刃口角度20°、切割速度500 mm/min、切割部位7.5且削切角为30°时,切割功耗达到最小值725.33 mJ。

表3 切割因素优化结果

3 结论

(1)刃口角度、切割速度、切割部位和削切角对切割功耗及峰值切割力两项指标均有显著影响,刃口角度20°~25°、削切角20°时,切割功耗与峰值切割力最小。切割速度越高断面质量越好,切割速度为500 mm/min时芝麻茎秆断面质量最佳。

(2)刃口角度、切割部位和削切角对切割功耗的影响达到显著水平(P<0.05),各因素之间的交互作用对切割功耗的影响均不显著。考虑实际生产需求,以最小化切割功耗为目标对各因素进行优化,得到各因素的最优水平为:刃口角度20°、切割速度500 mm/min、削切角30°,切割点距根部20 cm。此时单根茎秆的切割功耗为725.33 mJ。