河道底泥陶粒制备原料的塑性指数预测

2021-05-19林春绵章泓立王军良

林春绵,章泓立,王军良

(浙江工业大学 环境学院,浙江 杭州 310014)

陶粒可用于水处理滤料以及建筑轻骨料,而河道底泥陶粒的原料均由固废组成,其热值高、能耗低和无二次污染,是一种非常重要的节能环保材料。在陶粒生产流程中造粒成型是必须经过的重要环节之一。工业上常用对辊挤压式造粒机等[1]机器进行造粒成型。陶粒原料只有在添加适量的水分具备一定的抗压变形能力后,才能保证经过造粒机的加工后从不规则的混合料成为具有规则形状的陶粒。那么这种抗压变形能力具体应该如何表示并判断,另外复杂的原料在混合后是否影响了原本的抗压变形能力等都有待进行科学系统的研究。在陶瓷工艺学中,可塑性被定义为含水率一定的土料,在外力作用下能塑造成各种形状而不发生开裂,当外力撤除后保持原型不变的性能[2]。对于泥料的可塑性测量和表征方法常用的有液塑限联合测定法[3]和塑性指标测定法[4]。Koening等[5]和孙靖等[6]的研究发现:泥料本身的一些物理特性是影响泥料可塑性大小的关键因素。比如泥料的颗粒大小、粒度分布和矿物物相组成等,泥料中黏土质矿物物相占比越高,其可塑性越强,塑性指标测定结果越准确,模型的预测结果也相应地越接近实测值。经过对比发现:本研究使用的陶粒原材料在化合物及物相组成上与前人研究泥料类似。因此,笔者尝试引入塑性指数来分析并推断使用原料是否满足陶粒的造粒成型要求。

通过利用液塑限联合测定法对河道底泥、泥浆等陶粒原材料及各种混料组合的塑性指数进行实验测定,分析各混料体系下的模型预测值与实测值的差异和关联性,根据这些差异和关联性建立一套河道底泥陶粒原料混合体系的塑性指数预测模型,为实际陶粒生产过程中快速估测混合原料是否能够塑造成型提供理论指导,从而便于快速判断原料是否适合用于陶粒制作。

1 实验材料和方法

1.1 实验材料

河道底泥分别取自绍兴支五河以及宁波北仑港某河道,灰黑色;黏土取自江苏金坛某市郊,棕黄色;污水污泥取自杭州绿治污水处理厂,棕灰色。

1.2 塑性指数测定方法

原材料的塑性指数根据《土工试验方法标准》[7]和肖桂元[8]所述液塑限联合测定法进行测定。

将采集的原材料放置于空旷通风的区域自然风干至恒重。利用球磨机QE-100将风干完全的原材料粉碎细化,由于土料的粒径分布会影响到最终测定结果的准确度,因此把细化后的原料过0.55 mm筛网从而保证原料粒径一致、分布均匀,提高结果准确性。

取60 g土样放在塑料碗中调成均匀膏状,浸润18 h;将制备试样填入盛土杯中,填满后刮平表面;然后将盛土杯放在液塑限联合测定仪升降座上。调节升降旋钮,使底座上升,当杯中土样刚接触锥尖时,接触指示灯立刻发亮,此时停止旋动,按测量键;圆锥仪自由下落,过5 s,读出圆锥下沉深度;从盛土杯中取出10~20 g试样计算含水率。

将每种原料分别调制成干、中和湿3 种含水率土样(分别对应圆锥下沉深度为3~4, 7~9, 15~17 mm)。以含水率为横坐标、圆锥入土深度为纵坐标,在双对数坐标纸上绘制关系曲线,3点应在一条直线上。当3点不在一条直线上时,通过高含水率的点和其余2点连成2条直线,在下沉为2 mm处查得相应的2 个含水率,差值小于2%时,应以2点含水率的平均值与高含水率的点连成一直线。当2个含水率的差值不小于2%时,重做实验。其中,液限含水率的计算式为

(1)

式中:WL为土的液限含水率,%;m0为铝盒重量,g;m1为湿土和铝盒总重,g;m2为干土和铝盒总重,g。塑限含水率的计算式为

(2)

式中:WP为土的塑限含水率,%;m′0为铝盒重量,g;m′1为湿土和铝盒重量,g;m′2为干土和铝盒重量,g。塑性指数的计算式为

IP=WL-WP

(3)

式中:Ip为塑性指数;WL为土的液限含水率,%;WP为土的塑限含水率,%。

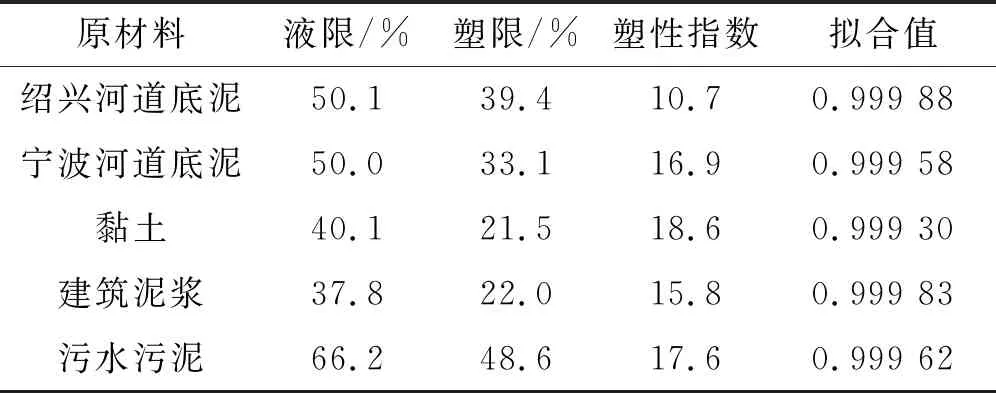

二元、三元以及四元混料的塑性指数测定方法与原材料的测定方法一致,其中混料的拌和通过手工利用调土刀充分拌和均匀的方式进行。最终各原料的塑性指数测定结果见表1。

表1 各原料塑性指数及拟合度Table 1 Plasticity index and fitness of each raw material

1.3 表征方法

对所有原料的表征检测包括元素及矿物物相组成。原料的预处理包括烘干和细化。每种原料各取5 g放置于105 ℃烘箱中烘干8 h,将烘干完全的原料研磨过100 目铁筛网。所有原料的元素组成采用X射线荧光分析仪ARL ADVANT’X(XRF)进行检测,原料的各元素组成如表2所示。

表2 原材料(干基)化学组成及有机物质量分数Table 2 Chemical composition and organic matter content of raw materials (dry basis)

原料的矿物物相组成检测预处理方法同元素组成一致,采用X射线衍射仪X’Pert Pro检测以及High Score软件分析得到。

2 混料体系塑性指数模型的建立

对于黏土质泥料的可塑性研究已有一定历史[9-10]。Baran等[11]通过对多种黏土的塑性指标进行试验,确定每种黏土可加工状态下的最佳含水率;Andrade等[12]建立了一套基于压缩实验的数学模型用来评估黏土的可塑性,通过对3种不同种类黏土进行不同含水率下的阿特伯格塑性指数以及塑性指标的实验测定,发现实验数据很好地拟合了理论曲线;徐荣娟[13]采用落锥法测定多种土样锥入深度为10 mm和17 mm时的液限含水率并计算对应塑性指数IP17和IP10,发现两种塑性指数之间存在较为显著的线性相关性;Ribeiro等[14]通过压缩实验发现黏土的弹性模量、屈服强度和最大变形强度等参数受水分及其物相组成的强烈影响。

结合前人研究成果以及从多元混料的塑性指数会随着各组分含量变化而产生改变的角度考虑,拟采用加权平均算法对每种混料塑性指数理论结果进行运算,即

(4)

对二、三和四元混料分别取多种不同原料组合进行塑性指数测定实验,每种组合同时进行3次平行实验,取平均值,对比理论值和实测值,在理论计算模型基础上添加校正因子kp,即

(5)

3 实验结果与分析

3.1 原料矿物物相组成与分析

图1是原料各矿物组成的检测结果。由图1(a)可知:两个不同地点采集得到的河道底泥主要物相都是石英,其次还有小部分方解石。其中,宁波某河道采集得到的河道底泥中还含有少量蒙脱石。石英单晶体通常为六面体结构,单层石英原子间以共价键结合,强度很高,每一层石英则是通过分子间作用力结合。在矿物中石英晶体的层间结合力(分子间作用力)较强[15],不易断裂,在加入水后每层石英晶体间形成很薄的水膜,此外,石英晶体的同晶置换量小,最终导致水膜结合强度较小,而水膜结合强度是塑性指数强弱的关键原因之一[16]。由于两种底泥中含有大量的石英相,所以两种底泥的塑性指数较低。而宁波采集的河道底泥之所以有较高的塑性指数主要在于底泥中存在的少量蒙脱石[17]。蒙脱石的层间结合力较弱,层间易断裂且同晶置换量大形成较厚水膜,使得水膜结合强度较高从而提高了该河道底泥的塑性指数。图1(b)反映的是废弃泥浆的物相组成,该种泥浆主要也是由石英矿组成,其中包含少量高岭石和磁铁矿。高岭石在物相分类上属于黏土矿物,具有在水中易分散、质软和吸水性强等特点[18]。因此,含高岭石矿物的物质塑性指数较高。高岭石虽然能提高塑性指数,但是在钻孔灌浆过程中常常会有少量含铁物质带入到泥浆中,在物相组成检测过程中也发现了少量磁铁矿这种非黏土矿物,磁铁矿颗粒之间存在极强的磁性,有利于黏土颗粒黏聚成团,大颗粒物质不易在水中均匀分散,同样也不利于形成较厚水膜降低泥浆整体的塑性指数。分析图1(c)可知:本实验使用黏土主要矿物组分是石英以及少量绢云母、蓝晶石和硅线石。其中绢云母属于黏土矿物,它是一种具有层状结构的硅酸盐矿物质[19]。绢云母在水中的分散性非常好,并且具有很强的附着力,所以绢云母的存在对提高黏土塑性指数有一定作用。蓝晶石[20]和硅线石[21]同属于高铝矿物,在晶系以及晶体形态上十分接近,易破碎成小颗粒粉末从而有利于提高土料的塑性指数,少量绢云母、蓝晶石和硅线石矿物组分的存在使得黏土塑性指数高于底泥。本研究中污泥的物相组成和前面几种物质相似,以石英相为主要矿物组分,如图1(d)所示。但在污泥中由于有机物含量高,会在物相检测过程中发现部分钾钠长石的存在。铝矾土矿[22]和高岭石非常相似,易破碎形成较厚水膜。此外,污泥中含有的部分有机物具有较强黏结性使得污泥塑性指数较高。

图1 原材料XRD物相组成图谱Fig.1 Raw material XRD phase composition

3.2 混料的塑性指数分析

结合陶粒烧制最佳原料配方及矿物成分对原料塑性指数的影响,最终选取宁波河道底泥-污泥(SS)和宁波河道底泥-黏土(SC)体系作为二元混料塑性指数研究对象,三元混料选择宁波河道底泥、黏土和污泥(SCS)进行混料指数测定,而四元混料实验则将宁波河道底泥、黏土、泥浆和污泥(ALL)所有这些原料掺和在一起进行研究。各元混料的实验预处理均按照单种原料的处理方式进行,每种组分的原料占比及最终塑性指数实测值见表3。4 种体系的结果汇总见表4。

表3 各泥料的配比及塑性指数Table 3 Proportion and plasticity index of each material

表4 4 种混料体系结果汇总Table 4 Summary of results of four mixing systems

为了更加清晰地比较预测和实测结果之间的关系,以理论值为横坐标,预测值为纵坐标,绘制实测结果在模型中的分布图,结果如图2所示。

图2 混料塑性指数结果汇总Fig.2 Summary of mixed plasticity index results

比较图2(a,b)可知:SS体系实测值各点在模型分布上较之SC体系分散程度更大,说明此模型对于SC体系的混料塑性指数预测更加准确。在误差方面,结合表4可以明显地发现SC体系各组分误差较之SS体系更小。其中SC体系最大相对偏差为2.8%,远小于SS体系的6.7%,此外,SC体系的相对标准偏差也更小,实测结果相对于预测模型拟合度更高。

综上结果进行分析,之所以SC体系预测结果比SS体系更加准确,是因为存在以下几方面原因:1) 因为两种体系混料在矿物组成上的不同,黏土中含有更多的层状结构矿物,有利于较厚水膜形成,而塑性指数这一性质也是土体吸附与结合水能力的综合体现,所以SC体系测定结果整体偏大且稳定;2) 由于黏土中瘠性料含量明显小于污泥中瘠性料含量,在实际生产中坯体泥料的黏粒之间必定存在一定距离,这是因为坯体泥料的黏土粒子之间会有瘠性料填充,往往瘠性料含量为35%~45%比较适合,而污泥中的瘠性料含量较高,黏土粒子间距离越远,水膜厚度和重叠程度差异就更大,导致预测值和理论值偏差更大;3) 黏土在颗粒级配上属于细粒土,细粒土颗粒粒径较小,比表面积更大,在水中分散程度更高,而污泥颗粒在加入水后由于部分油性有机物的存在不易分散,粒径较大,在同等拌合条件下SC体系坯体颗粒与水分子结合地更加紧密均匀,使得SC体系模型预测更精确。四元和三元的结果比较也证明随着掺杂原料的种类增加,体系复杂程度的加深,相对黏土含量减少,塑性指数实验的适用性也随之下降,从而导致预测值和实测值误差更大。而四元模型预测值更加准确,可能是因为当体系复杂到一定程度,每种原料包含的矿物成分相互补充,削弱了对整体塑性指数测定值的影响。当然,在测定过程中部分人为的操作误差也会导致偏差的不同。

3.3 混料塑性指数综合分析

箱型图在表征数据分散程度上具有优势,在同一体系中两种结果的上下限以及中位数越接近说明建立的预测模型更适用于该种体系。为了更加直观清晰地比较各体系塑性指数测定结果,找出预测模型更适用于哪种体系,根据表4绘制箱型图,结果如图3所示。

图3 四种混料体系箱型图Fig.3 Four mix system box diagrams

图3展示了4 种体系5 种不同配方塑性指数实测及预测结果在箱型图中的分布情况,每种体系的左边箱型图代表实测结果,右边箱型图代表理论结果。随着体系中混合原料种类增多,混料整体塑性指数值逐渐下降。这可能是由于瘠性料的增多导致颗粒间距过大,不易形成较厚水膜,与水分的结合能力降低导致。对比二元混料两种体系的实测和预测值可以发现:SS体系最高实测值和最低实测值之间相差2.4,实测值显著性差异明显高于预测值,但整体平均值两者相差不大。反观SC体系,实测和预测结果显著性差异不大,平均结果更加接近。二元混料试验两种体系最终测定塑性指数都在15左右,说明建立的模型具有一定实用价值。当混料中的黏土类成分越高,体系复杂程度越低,模型对于混料的塑性指标预测越准确。

在4 种体系中SC体系两种测定结果箱型图分布情况最相似,根据塑性指数对应土体分类,塑性指数值大于14属于黏土类物质。这也意味着河道底泥、黏土、泥浆和污泥的混合料具有一定黏度,满足陶粒造粒成型的需要。

4 结 论

通过研究得到以下结论:结合XRD图发现原料中含有的黏土类矿物含量越多,塑性指数越高;混料体系中包含物质的复杂程度越高,塑性指数值越低,其中黏土类物质占比越高,模型预测越准确;各体系的误差范围均小于10%的工程实验规定误差上限,说明此模型可用于此类混料的粗略预测。利用底泥、黏土、泥浆和污泥作为原料在理论上具有一定可塑性,满足陶粒的造粒成型要求。