洁净型煤生产系统技术改造

2021-05-19马军民王保明王子建韩建设

马军民,王保明,王子建,韩建设

(兖煤蓝天清洁能源有限公司 洁净煤厂,山东 邹城 273500)

洁净型煤经成型机挤压成型后经过第一级筛分,运输至成品输送胶带,再经过二次筛分系统后包装、码垛。在运输、转载、筛分、卸料、装车等环节仍存在局部破损现象,造成了原料浪费、成品不合格率增加,严重影响型煤质量和产品外观度。因此,笔者对10 t成型机的液压系统、二次筛分系统、机头破碎系统和成品码垛系统进行了研究,从根本上解决了制约洁净型煤质量提升的瓶颈。

1 10 t成型机液压系统存在的问题及改造效果

1.1 问题分析

10 t成型机从开始进料到压制成型煤过程中的设备包含:缓冲料仓、进料螺旋、高压成型机、液压系统、出球胶带、振动筛、返料螺旋、返料斗提及控制系统等。所使用的YBZ4H液压泵站由电机、ZB系列轴向柱塞泵(高压泵)、电磁卸荷阀、手动卸荷阀组合控制阀、耐震压力表、蓄能器、传感器、油箱等组成。

当高压油泵压力达到30~35 MPa时(额定压力41 MPa),主油管路分管6个φ280mm×280mm×6mm油缸(共6组)的保压收缩率,其反应灵敏度过低,蓄能器没起到保压补压的作用,使整套系油路不能同步做功;油缸的活塞反应速度缓慢,往复运动迟钝,从而使设备在生产过程中出现不均匀的制作过程,对压辊不能及时自动调整和往复运动,压力值不达标;料多时,整件压力过大,不能自动泄油和复位;料少时,对压辊不能及时补偿和保压,使生产制作中粉料处于不饱和状态,成型率和密实度达不到要求,给生产造成损失。

1.2 改造方案及实施效果

首先,解决主油路管道压力输送不出去的问题。当油的温度低于-10 ℃时,现有的主管道孔径是φ7.5 mm,不能达到和满足油缸的饱和状态(用HM-15液压油)。虽有压力,但液压油输送不出去,安全阀提前打开,使整个油路系统,供油不均匀,如将安全阀调高,会对整体液压系统有伤害。改造的方案是:将原来的主油路接口φ7.5 mm,改成φ16 mm的接口,提高压力、加大流量、增加蓄成器的蓄备能力。使整套油路,保持恒定的保压状态,从而使得设备在生产过程中,有良好的稳定性和可靠性。

其次,提高液压系统压力缓存能力,增加6组1.6 L储能器;每组储能器前端安装一个截止阀,截止阀前端安装一个100 kPa的压力表,压力表能及时反馈每个储能器内部压力,起到安全保护储能器的作用,能及时缓解油缸压力不足的缺陷;当设备停止运转时,截止阀关闭,能保证储能器的储能作用。油路全部换成内径16 mm的管路,重新调整全套油路的输出量,加大油量。在不影响整体油路的压力的前提下,使整套油路处于安全饱和状态,能及时保证油缸做往复运动,反应灵敏。三组储能器,三套截止阀,三组压力表,三条改造的油路,三套管道油路连接盘,外加一套支撑架。采用双缓冲压力平衡控制技术,在不改变原有液压系统结构的基础上增加蓄能器,以吸收冲击压力,使整套油路处于安全饱和状态。

系统改造工艺见图1。

2 二次筛分系统存在的问题及改造方案

2.1 问题分析

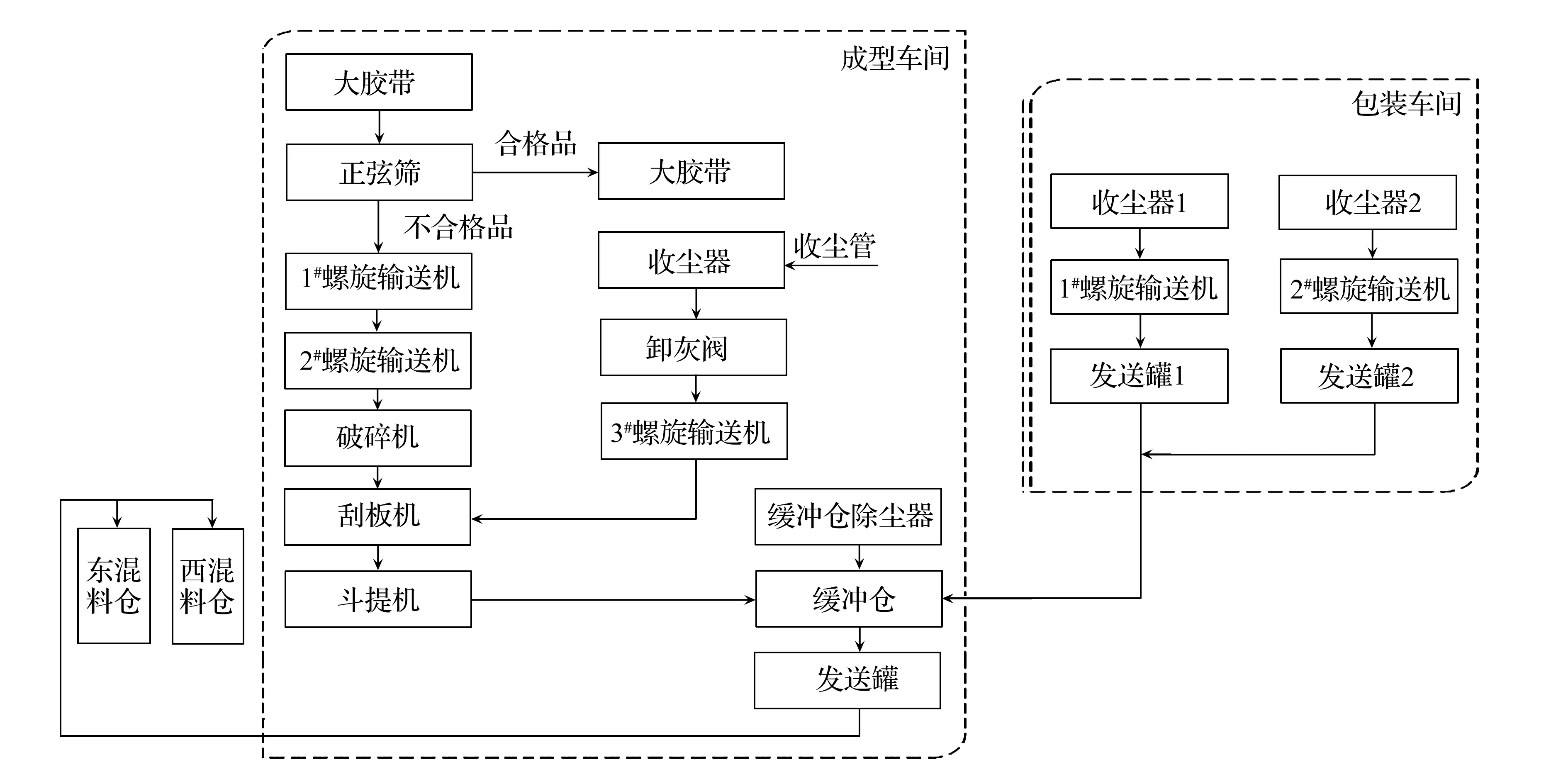

二次筛分系统主要由正弦筛、气力发送罐、包装除尘系统、刮板输送机、斗式提升机组成。

成型机干压成型后的型煤经过正弦筛进行筛分,合格品通过成品大胶带继续输送至包装机缓冲仓。不合格品下落至正弦筛下部的漏斗内,经过螺旋输送机输送至环锤式破碎机内进行破碎;破碎后的粉料经过刮板输送机、斗式提升机输送至二次筛分缓冲仓内,而包装车间收尘器收集的粉尘经过收尘器下发送罐发送至二次筛分缓冲仓;缓冲仓内的粉料经过仓下的气力发送罐,在压风系统的作用下发送至煤粉制备混料仓内(见图2)。

图1 10 t成型机液压系统改造工艺

目前,二次筛分正弦筛各托辊采用偏心式运转形式。当正弦筛的处理量增加时,会导致料层过厚,从而使二次筛分的效果不理想。在正弦筛的筛分过程中,碎块及粉体物料会通过正弦筛13 mm间隙下落至正弦筛下部的漏斗。当粉料量过大时,会引起破碎机锤头做功效率下降,发生堵转,破碎机停运,从而造成成品输送胶带和成型机停运,整个型煤生产系统停止运行。

图2 二次筛分系统工艺流程

2.2 改造方案及实施效果

在正弦筛北侧增设分气罐,用以稳定气源压力。气源由原二次筛分压缩空气管道中引出,分气罐引出四路至正弦筛下部漏斗,组成高压气力吹扫系统,使正弦筛筛分后的粉料悬浮于漏斗中,利用原有收尘器收集;利用螺旋输送机、刮板输送机输送至缓冲仓内,从而提升洁净型煤表面光洁度和降低二次破碎设备负载率,减少因后系统破碎机处理量增大导致的锤头磨损加剧、堵料、系统停运等问题(见图3)。

图3 分气罐与吹扫管路示意

正弦筛下方漏斗内采用DN 15 mm镀锌管。镀锌管尾端焊死,防止粉料进入镀锌管内把喷吹管道堵死;在镀锌管尾端四周开口,压缩空气水平喷吹,达到使粉料悬浮的目的。

3 机头废料收集系统存在的问题及改造方案

3.1 问题分析

经过二次筛分后的型煤经成品胶带输送至各包装机缓冲仓上方,由犁刀式卸料器卸至各包装机缓冲仓内;剩余粉料输送至胶带机机头废料仓内,由细碎机破碎后,经由收尘器收集,由气力发送罐发送至二次筛分缓冲仓(见图4)。

图4 机头废料收集系统流程

成品胶带机机头处采用细碎机,破碎粒度较大,利用气力发送系统发送至缓冲仓,与原有粉料混合后重新输送至成型机。

当入料粒度小于30 mm时,细碎机破碎后0~10 mm粒级约占60%;10~20 mm粒级约占30%;20~30 mm粒级约占10%。破碎粒度较大导致收尘器负荷加大,故障率增加。当机头废料收集系统发生故障时,致使废料积存在废料仓内,存在严重的安全隐患,同时需要利用装载机对废料进行二次转运,增加了生产成本和原材料损耗。

3.2 改造方案与实施效果

把现有的细碎机更换为DC001型烘干破碎机,破碎粒度小于2 mm,生产能力可达到3~5 t/h;利用原机头收尘系统将破碎完的物料收走,并发送至二次筛分缓冲仓,从根本上杜绝了废料自燃的安全隐患及二次转运成本。同时,废料粉碎后经由二次筛分发送罐发送至煤粉仓,可提高成型机的稳定性,从而提高型煤产品的质量,见图5。

1—破碎机;2—入料溜槽;3—进风管路;4—出风(料)管路;5—旁路溜槽;6—天圆地方;7—气动蝶阀;8—气动蝶阀;9—气动蝶阀

废料仓下设置隔断阀,废料经由隔断阀、入料溜槽进入到破碎机内进行破碎,空气由进风管路进入破碎机内,破碎后的粉料由出料管进入到除尘器中,再由除尘器下发送管发送至二次筛分缓冲仓。系统设置旁路溜槽,当破碎机发生故障时,废料可通过旁路溜槽卸至装载机内进行二次转运。

4 成品码垛系统存在的问题及改造方案

4.1 问题分析

成品码垛系统由码垛机斜坡胶带、整形压平机、缓停输送机、转位输送机、缓停编组机、编组机、推袋压袋机、升降机及托盘输送机组成,码垛操作过程见图6。

操作者利用叉车将成垛的托盘放置在托盘仓中,托盘仓将托盘放在托盘输送机上,再由托盘输送机输送至升降机的垛盘输送机上。

在推袋压袋机、分层机和升降机的协调工作下,一层料袋被码放到停放在垛盘输送机的托盘上,直至码完一垛为止。垛盘由垛盘输送机输出,经垛盘输送机输送至垛盘输送机上,由叉车下线入库,码垛机原设计能力为8层/垛,后经调试后可达到10层/垛。

码垛机最高码垛层数为10层,每垛可装型煤1.25 t,装车时考虑到运输成本问题,需要进行人工码垛至12层,这样使型煤造成了二次损坏,使袋内的整球率下降。

4.2 改造方案及实施效果

对码垛机斜坡胶带、整形压平机、缓停输送机、转位输送机、缓停编组机、编组机、推袋压袋机、升降机的主体结构在设备原基础支座底部加装300 mm高支座,使码垛机高度增加300 mm,托盘输送机等其他部位位置尺寸保持不变。同时增加滚子链和链轨的长度并调整升降机相应光电传感器位置,达到能够自动码垛12层的目的。

5 改造效果

(1)研究洁净型煤生产工艺过程中产品质量提升控制方案,通过对成型机液压系统进行改造,采用高压气力吹扫等方式,提升洁净型煤输送质量。

(2)改进10 t成型机液压系统,使型煤成型机在生产期间由原来的液压站压力剧烈波动调整为压力稳定在13 MPa,压力得到稳定控制;成型机主机电流波动范围由原来的±12 A稳定控制在运行电流的±5 A;提高了成型机的产量,实现10 t型煤成型机的产能由原来的5~6 t稳定在了7~8 t。成型机成球率由70%提高到80%以上。

(3)增设尾料二次返回系统,提升洁净型煤系统兼容性和容错率,杜绝因设备尾料回收问题导致的环保、安全事件,提升尾料回收效率。

(4)改进码垛系统工艺,通过程序调节、整机提升、系统配套等步骤实现由原来的单盘10层码垛改为单盘12层码垛,提高了单机设备运转效率,提升了产品整体运输形象,降低了人工费用。