潘集选煤厂重介质悬浮液循环的定量分析

2021-05-19丁光耀吴大为桂洋洋倪恒球苑金朝叶树强

丁光耀,吴大为,桂洋洋,倪恒球,苑金朝,叶树强

(1.北京国华科技集团有限公司,北京 101300;2.淮河能源集团选煤分公司潘集选煤厂,安徽 淮南 232082)

1 概 述

原料煤是在重介选煤设备的重介质悬浮液中依据密度差异来实现分选的。因此,在生产中需要预先配置好循环使用的合格重介质悬浮液,合格重介质悬浮液是固、液二相粗分散体系,其中固相又是磁性物、非磁性物2种成分的混合物。确切地讲非磁性物也可分成两部分,一是原料煤中携带的大量煤泥,二是混杂的极少量非磁性物杂质,为表述方便,本文统将非磁性物统称为煤泥。

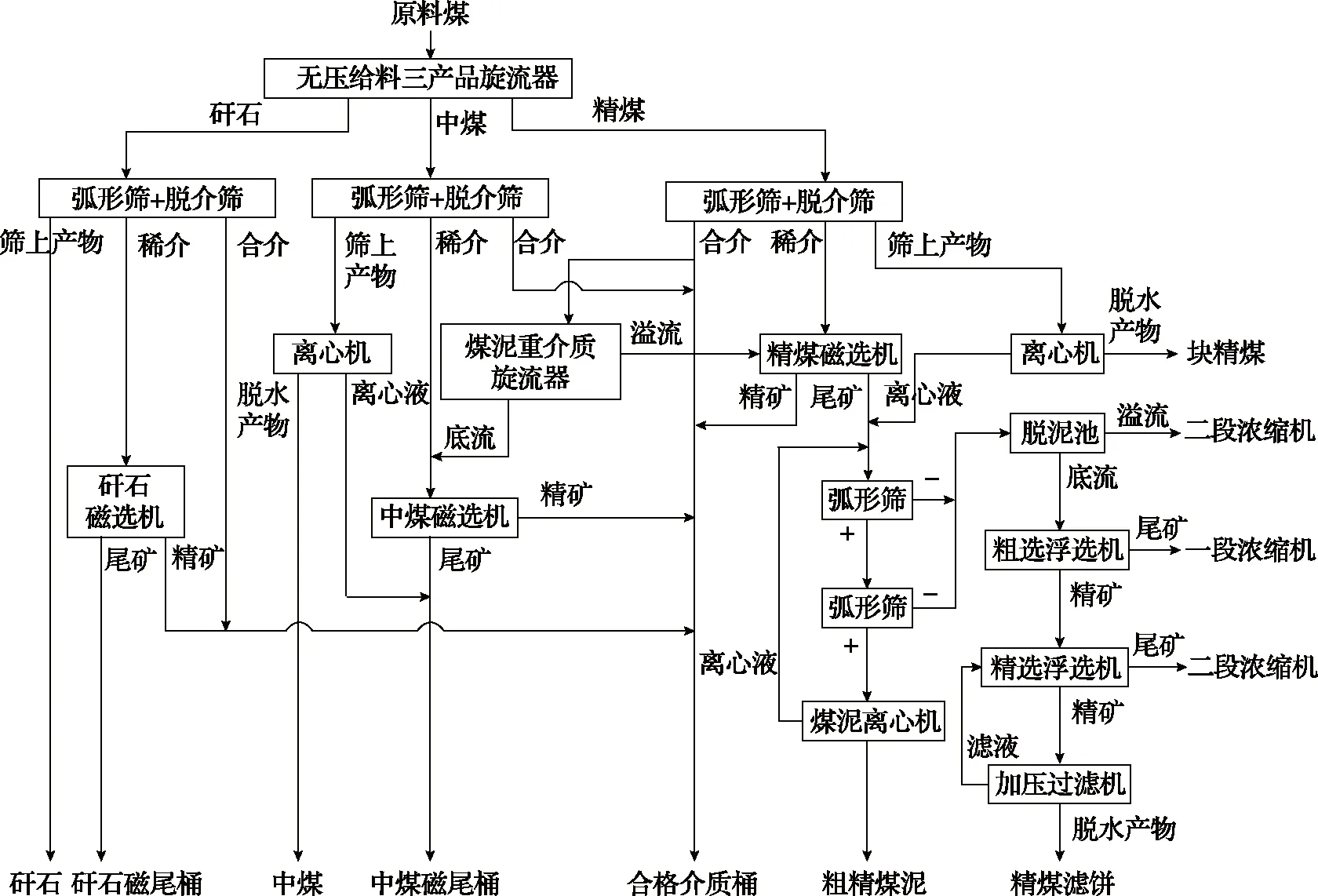

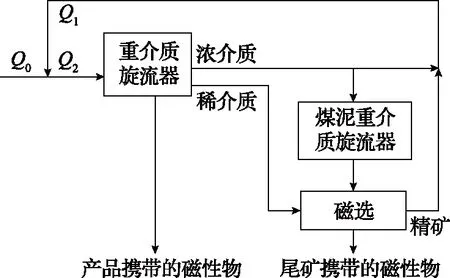

由图1可知,配制成一定密度的合格重介质悬浮液和经润湿的原料煤进入三产品重介质旋流器分选出精煤、中煤和矸石,经弧形筛预先脱除的重介质悬浮液分流一部分和产品脱介筛的稀介质分别由精煤、中煤、矸石磁选机处理,带有少量水和煤泥的磁选精矿重新返回重介质悬浮液,大量的煤泥和水由磁选尾矿携带而到煤泥水系统。适量的循环水和磁铁矿粉补加到合格介质桶,以保持合格重介质悬浮液的动态平衡。

有关重介质悬浮液循环的定量分析,尤其是21世纪以来,我国大力推广使用的三产品重介质旋流器的定量分析,鲜见于公开发表的专业刊物中。

图1 三产品重介质旋流器的重介质悬浮液循环示意

2 重介质悬浮液的数质量分布

本文引用的资料是潘集选煤厂于2018年12月完成的工业性试验的翔实数据,该厂是年处理能力为12.0 Mt的特大型炼焦煤选煤厂,共有4套生产系统,每套生产系统配置1台3GDMC1500/1100A型无压给料三产品重介质旋流器。其工艺流程如图2所示。

该厂采用选前不脱泥、不分级的无压给料三产品重介质旋流器选煤工艺。来自准备车间的50~0 mm粒级原料煤经预先润湿后,进入重介质旋流器分选,携带重介质悬浮液的精煤,经弧形筛预先脱介,脱除的重介质悬浮液部分分流至煤泥重介旋流器入料桶,其余返回合格介质桶,其筛上物进脱介筛处理,脱介筛上的精煤,再经离心机脱水,成为最终精煤产品,脱介筛筛下水自流至精煤磁选机,其精矿返回合格介质桶,其尾矿去精煤泥弧形筛。分流重介质悬浮液经煤泥重介质旋流器分选,其溢流送至精煤磁选机处理,其底流则送至中煤磁选机处理。

图2 潘集选煤厂重介质旋流器分选工艺流程

重介质旋流器分选出的携带重介质悬浮液的中煤经弧形筛预先脱介,筛下重介质悬浮液返回合格介质桶;其筛上物进脱介筛处理,脱介筛筛上中煤经离心机脱水,成为最终中煤产品;其筛下稀悬浮液至中煤磁选机处理,磁选精矿返回合格介质桶,磁选尾矿进入后续煤泥水系统处理。

重介质旋流器分选出的矸石携带重介质悬浮液,经弧形筛预先脱介,筛下重介质悬浮液返回合格介质桶,其筛上物进入脱介筛,脱介筛的筛上物为矸石,最终送出厂外。筛下稀悬浮液由矸石磁选机处理,其精矿返回合格介质桶,其尾矿进入后续煤泥水系统处理。

1号生产系统的重介质悬浮液的数量分布见表1。该系统实际给煤量为570 t/h,原料煤含水分为5.20%,小于0.5 mm粒级煤泥含量(以干重计)为21.11%。

根据重介质旋流器单机试验的50~0.5 mm粒级原料煤和选后产品的密度组成,计算出精煤、中煤、矸石的产率分别为45.35%、28.20%、26.45%。实测精煤、中煤、矸石所携带的重介质悬浮液浓度分别为390 g/L、950 g/L、1 330 g/L,磁性物含量分别为41.83%、69.63%、78.08%。

合格介质泵的流量按设计考虑为2 500 m3/h,实测其密度为1.38 kg/L。原料煤在进入旋流器之前,用105.69 m3/h的合格悬浮液和105.69 m3/h循环水(浓度为0.5 g/L)进行润湿。随原料煤带进了114.1 t/h的煤泥,融为了重悬浮液的一部分,因此在分选设备中实际参与分选的重悬浮液流量增为2 718.14 m3/h。

依据以上情况,可建立3个平衡式:即悬浮液流量平衡、磁性物总量平衡和悬浮液密度平衡。

悬浮液流量平衡:V1+V2+V3=2718.14 m3/h

磁性物总量平衡:V1Gf1+V2Gf2+V3Gf3=1009.1 t/h

悬浮液密度平衡:(V1ρ1+V2ρ2+V3ρ3)/2718.1=1.36 kg/L

式中:V1、V2、V3分别为精煤、中煤、矸石所携带的重介质悬浮液流量,m3/h;Gf1、Gf2、Gf3分别为精煤、中煤、矸石所携带重介质悬浮液的磁性物含量,%;ρ1、ρ2、ρ3分别代表精煤、中煤、矸石所携带重介质悬浮液的密度,kg/L。

则得:V1=1 953.96 m3/h,V2=273.54 m3/h,V3=490.58 m3/h。

以此又可计算出进入第二段旋流器的重介质悬浮液流量。

即:273.54+490.58=764.12 m3/h

结合工业性试验的实测数据,进而可得重悬浮液的数量分布(见表1)。

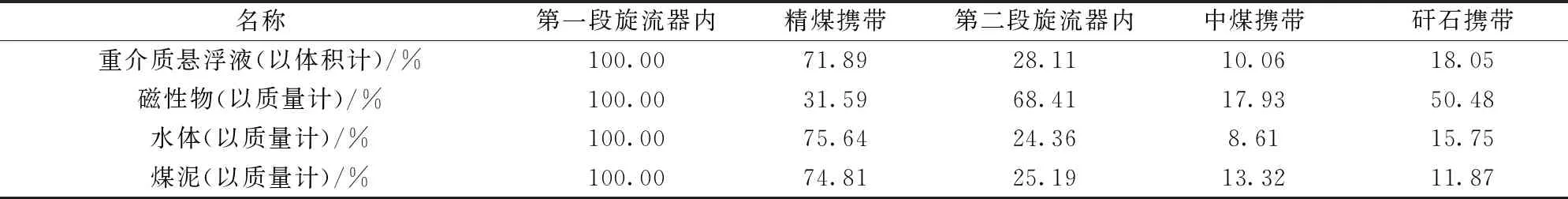

表1 重悬浮液的数质量分布

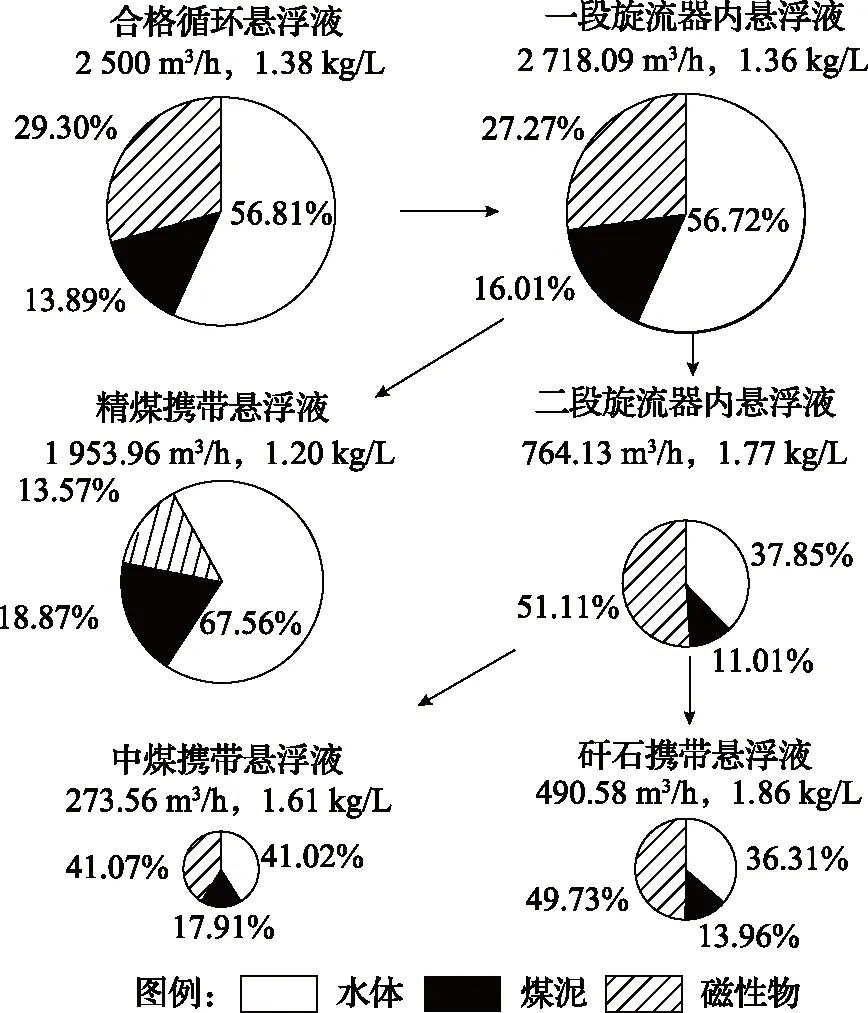

在重介质旋流器的离心力场中,不但是大于0.5 mm粒级原料煤按密度的差异分选出精煤、中煤和矸石,而且由磁性物、煤泥和水所构成的重介质悬浮液本身,也受到离心力的影响。水体因密度小,受到的离心力也就小,所以有3/4趋向于第一段旋流器的溢流管随精煤流出;磁性物密度大,受到的离心力也大,因此只有30%左右的细粒级混在精煤溢流中;煤泥因其密度远小于磁性物,除粗颗粒外,也有近3/4随精煤流出。

综上,进入重介质旋流器的重介质悬浮液中有3/4以上随精煤携带而出,因其磁性物数量少,所以密度由1.36 kg/L降到了1.20 kg/L;进入第二段旋流器的悬浮液因水流量小,磁性物量分布量达68.41%,所以密度升至1.77 kg/L,在第二段旋流器的离心浓缩作用下,底流中富集了一半的磁性物,而水量仅是入料的15.77%,致使矸石携带的悬浮液密度高至1.86 kg/L。

图3 重介质悬浮液数量分布

表2 分选后的重介质悬浮液、磁性物、水体、煤泥的分布

根据表1数据,绘制了重介质悬浮液的数量分布图(见图3)。根据图3所示,可用表2中的数据加以汇总。该图可更加直观地表现悬浮液、磁性物、煤泥、水在旋流器分选前后的数量变动情况,图中各个圆的面积大小,反映的是各个阶段悬浮液流量的多少,此处的流量也可理解为单位时间内各悬浮液的体积。图中的磁性物、煤泥、水所占有面积是这三者质量(t/h)的百分比值。

从图3中可以清楚地看到,选后产品所携带的悬浮液中煤泥量变动的幅度较小,而由于重介质旋流器的离心浓缩效应,磁性物与水的变动幅度是格外显著的。

3 磁性物回收和循环指标

3.1 磁性物回收

潘集选煤厂磁选作业指标和工艺效果见表3。

表3 磁选作业指标和工艺效果

从表3可知:

(1)各磁选作业共处理1 016.9 m3/h的矿浆,矿浆中携带了89.28 t/h的磁性物(占合格介质循环量的8.83%),回收了89.16 t/h,只损失0.12 t/h,磁性物回收率竟达99.87%,突破了磁选机厂商的指标99.80%。磁选精矿中煤泥含量仅为7.76%,煤泥脱除率高至93.69%,以上数据佐证了潘集选煤厂工程设计中对磁选机的选型是正确合理的,管理操作水平也是先进的。

(2)精煤磁选作业处理的矿浆量最大,其密度较低,磁性物粒度细,所以磁性物回收率略低一些,为99.68%。

(3)中煤磁选作业所回收的磁性物量最大,由于其入料浓度高至332.98 g/L,致使其煤泥脱除率低了一些,为80.14%。

(4)磁选效率=磁性物回收率+煤泥脱除率-100%,相比之下,矸石磁选作业的磁选效率最高为94.75%。

3.2 磁性物循环指标

对重介质悬浮液的循环提出2项指标。

3.2.1 循环系数

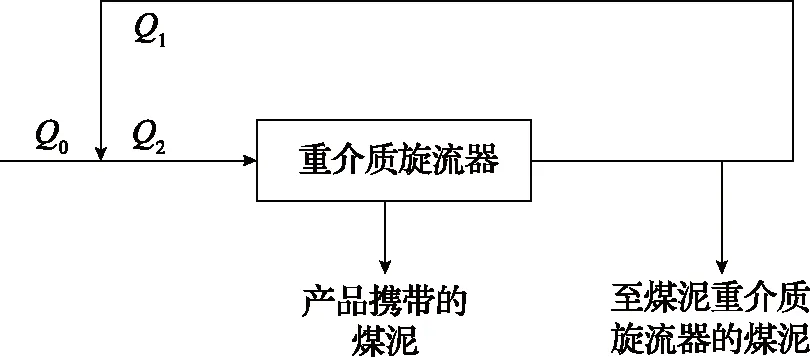

循环系数a的定义是某种循环物质的循环量(t/h)与所添加(或进入)的该物质(t/h)的比值(见图4)。

图4 磁性物循环示意

图4中Q1是返回合格介质桶的循环磁性物的质量,它是由二部分组成:大部分是脱介弧形筛筛下以及脱介筛合介段的重介质悬浮液,另一部分是磁选机回收的精矿。

添加到合格介质桶的磁性物Q0与Q1汇合后,由合格介质泵送到重介质旋流器的合格重介质悬浮液为Q2,其计算式为:

循环系数是动态值,即循环量与添加量的比值,添加量多少是根据分选过程中磁性物损失量,需要维持磁性物循环的动态平衡而决定的。

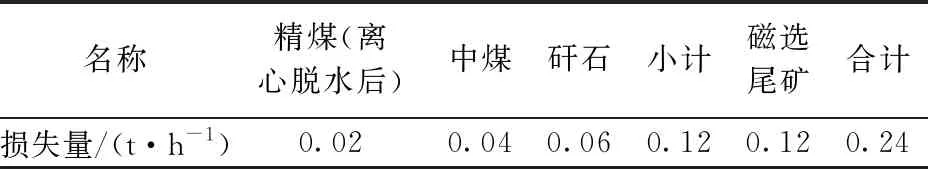

根据工业性试验报告,重介选产品中的磁性物损失量见表4。

表4 磁性物损失量

从表1可知,合格循环重介质悬浮液中磁性物Q2=1 009.14 t/h

K值越大就意味着磁性物损失(添加)量就越小。本次工业性试验测定潘集选煤厂磁性物技术损耗是每入选1 t原料煤损失0.48 kg,磁性物循环系数高达4 204.8,是潘集选煤厂吨煤介耗列入国际先进水平的真实写照。

3.2.2 静态置换时间

静态置换时间是以小时为单位的指标。置换系数b的定义是静态的合格悬浮液中,磁性物被其所添加(或进入)的质量所置换的时间(以小时计)。其计算为:

式中:t1为静态条件下磁性物的质量,t;t0为被添加(或进入)的磁性物的质量,t/h。

由此可见,由于长时间循环导致磁性物与外购的磁铁矿粉在粒度、密度组成以及磁性强度方面形成的差异,是值得人们进行深入研究分析的。

4 水体和煤泥的循环指标

原料煤带进重介质旋流器中的煤泥要及时排出,以维持它在重介质悬浮液内适中的含量,煤泥是以重介质悬浮液形态排至后续作业的。由于在重介质悬浮液中煤泥和水的各自比例不同,所以它们的循环指标也不尽相同。

4.1 水的循环指标

水体在重介质悬浮液中循环示意如图5所示,水体在重介质悬浮液系统中外排有2种形式,一是重介选产品所携带的水量,这些水量是少量的;二是以重介质悬浮液形式分流出来。对于潘集选煤厂而言,是分流到煤泥重介质旋流器,该旋流器的轻、重产物分别到精煤磁选机或中煤磁选机。它们携带的水量见表5。

图5 水体循环示意

表5 循环重介质悬浮液中外排水量

4.2 煤泥的循环指数

煤泥在重介质悬浮液中的循环示意如图6所示。煤泥在重介质悬浮液循环系统中排出的2个途径:一是重介选产品所携带的煤泥, 这些煤泥在数量上极有限的;二是以重介质悬浮液形式分流出来。为保持在循环重介质悬浮液中煤泥浓度在一个合适范围,必须从合格悬浮液中进行分流,这股分流出来的悬浮液可以直接到精煤磁选机进行脱泥净化,也可以像潘集选煤厂那样由煤泥重介质旋流器再进行分选。此分流量的大小直接决定原料煤不分级、不脱泥重介选煤工艺的成败。

图6 煤泥循环示意

5 结 语

以潘集选煤厂工业性试验数据为依据,对其重悬浮液循环作了定量分析,重悬浮液中的磁性物、水体和煤,以各自的比例分布在重介质悬浮液中,随后又以不同的比例分布在精煤、中煤、矸石产品所携带的重介质悬浮液中,文中以图示比例形式更直观形象地描述了上述的分布情况。

采用了2项指标来反映磁性物、水体、煤泥的循环情况,一是动态指标—循环系数,二是静态指标—置换时间。

对于重介质选煤厂重介质悬浮液循环的研究,从目前的情况来看,还是远远不够的,希望本文能起到抛砖引玉的效果,有助于人们全面、深入的研究。