TIE-CBC胶带撕裂检测系统在斜沟煤矿选煤厂的应用

2021-05-19曹令

曹 令

(山西西山晋兴能源有限责任公司 斜沟煤矿选煤厂,山西 兴县 033602)

1 概 述

带式输送机是选煤厂的常用设备,承担着原煤及洗选产品的输送任务,是连接生产上下游的重要环节,一旦损坏会导致长时间停产或更严重的损失。在日常生产过程中,常见的运输机故障有胶带跑偏、撕裂、脱胶及严重磨损等,其中胶带纵向撕裂是其中较难发现的问题之一。

目前,带式输送机纵向撕裂检测技术包括超声波和微电流等非接触式检测方法,以及绳式检测、漏煤检测等接触式检测方法。国际上应用效果较好的检测方法多在胶带内嵌入导体,通过探测导体来监测输送带的运行状态,对其撕裂情况进行判断,但这些方法在实用性和投入成本运维上都存在缺陷和不足。绳式检测应用范围有限制,当未出现明显漏煤或钢丝绳漏出等情况时,其检测效果不明显;漏煤检测应用范围比较广,而且选煤厂多使用翻板配重,设备结构简单,投入运维成本低,但须定期清理翻板积料,且生产过程中易出现煤块撞击误报情况。而随着图像识别技术的发展,基于数字图像处理的视觉监测技术在撕裂报警装置中也有所应用,且具有识别精度高等优点。

2 TIE-CBC胶带撕裂检测系统的基本结构

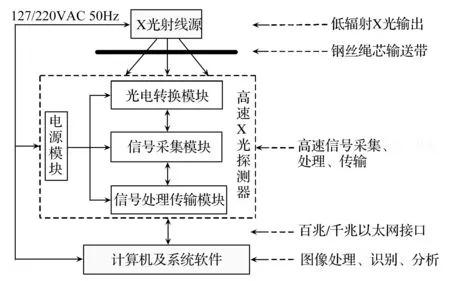

TIE-CBC胶带撕裂检测系统系统包括X光发射箱、隔爆控制器、高速X光探测器、隔爆声光报警器、远端服务器+系统模块等,其运行原理框架如图1所示。高速X光探测器由光电转换模块、信号采集模块、信号处理传输模块和电源模块组成。

图1 胶带撕裂检测系统运行原理示意

3 TIE-CBC胶带撕裂检测系统的工作原理

该检测系统建立在KGT-1型输送带检测装置的硬件基础上,系统现场安装组件如图2所示。其工作过程为:X光射线源发射的X光穿过运行着的钢丝绳芯输送带照射到高速X光探测器的光电转换模块上,光电转换模块将输送带钢丝绳芯图像的光信号转换为电信号;电信号通过高速X光探测器的信号采集模块转换为数字信号,送给信号处理传输模块;信号处理传输模块对数字信号进行处理后,通过以太网传输到远端服务器(即计算机及处理系统);服务器接收到信号处理传输模块的信号后,通过软件实时显示、存储输送带钢丝绳芯图像,运用图像处理、识别算法对输送带断裂、划伤、接头问题等故障进行提取、分析和判断,及时报警提醒等。

系统现场安装如图2所示。为减少输送过程中物料和杂物干扰监测结果,斜沟煤矿选煤厂将该系统倒置安装,即将信号发射源置于胶带底部,对胶带回空段进行监测,主要探测区域为物料与胶带的接触面。

1—X射线发射箱;2—X射线控制器;3—X射线接收箱;4—连接电缆;5—支架;6—防护铅板

利用X射线照射相应的输送带,配合与之对应的图像处理方法及程序算法,形成具有与胶带外形相符的轮廓线,如图3所示,进而获取相应的几何信息,实现轮廓线缺陷及问题的实时检测,随之反馈输送胶带存在纵向撕裂的隐患和故障位置。

图3 在线监测胶带破损折叠模拟演示

4 TIE-CBC胶带撕裂检测系统的使用情况

4.1 直观精准

输送带实时情况直接显示在监控画面中(图4),若出现缺口损伤以及断筋等情况能从轮廓线中直观的反映出来,而且根据系统记录算法信息,可以将损伤程度、缺口大小、撕裂长度等情况更量化的计算出来,为后续问题隐患处理提供更精准的数据参考,补、换措施更加准确,能有效控制成本消耗。

图4 生产在线实时监测

4.2 预判功能

对于选煤厂来说,胶带造成撕裂隐患最大的破坏物包括大矸石、铁器等,除了个别出现卡阻或巨大冲击引起胶带撕裂外,80%的胶带撕裂事故都有可预见性,如长时间胶带开胶起泡以及胶带连续穿刺划伤等局部损伤未得到及时处理,这些隐患都能造成胶带撕裂事故。而TIE-CBC检测系统能及时将出现的撕裂损伤进行提前检测反馈,为日常保养修复提供精确指导,有效避免了撕裂事故的发生。

4.3 节约成本

以斜沟选煤厂实际生产来看,在使用、维护良好的情况下,当钢丝绳芯输送带达到更换周期时,胶带依然保持约70%以上的完好率,此时直接更换弃用会造成很大的浪费。即便是厂内损坏情况最严重的矸石胶带,长时间使用造成了胶带表面磨损较大,而且多为冲击穿刺伤和剐蹭起皮,但胶带绳芯损伤并不大,对磨损面进行修补后还能继续使用很长一段时间。

输送胶带主体部件损伤不大且在胶带撕裂检测系统的实时监测情况下,超周期使用输送带,对于选煤厂生产成本控制有很大的助力。

5 结 语

无论是绳式检测还是翻板漏斗式检测设备,都是事后型检测装置,即发生撕裂事故以后,开口尺寸或漏下的物料达到报警界限才反应动作,如果信息稍有滞后或应对处理不得当,还会造成更大的事故。TIE-CBC胶带撕裂检测系统能较好地实现提前预判,在出现细小损伤或开胶、断芯等情况时就出现记录报警,及时反馈提醒给岗位司机及机修人员,把事故遏制在初始状态,有效避免了撕裂事故的发生,为带式输送机安全运行提供了一种更为高效的预警方式。