亚氨基二琥珀酸对铁锰络合体系煤气脱硫性能的影响

2021-05-19赵全辉苏俊岭

唐 量,赵全辉,苏俊岭

(河北络合科技有限公司,河北 石家庄 050000)

焦炉煤气中的硫化氢是一种剧毒性气体,不仅影响人体健康、污染大气环境,而且对后端焦炉煤气综合利用也带来严重危害。焦炉煤气脱硫一直受到各焦化企业的高度重视。此外,硫化氢经回收后产生的硫磺也是一种重要的工业原料,可用于制酸与医药行业。因此,焦炉煤气脱除硫化氢的研究对环境保护、人体健康、硫化氢资源化和推动焦炉煤气综合利用都有着重要意义[1-5]。近年来,络合铁湿法氧化脱硫技术在焦化行业的应用越来越广泛。络合铁是一种以铁为催化剂的脱硫技术,硫化氢由气相进入液相后可直接被氧化为硫单质,脱除率高、反应迅速,脱硫后的催化剂经氧化再生循环使用。络合铁脱硫在低pH工况下运行,防止多硫化物在脱硫液中积存,从而减少硫氰酸盐的生成。另外,络合态铁离子电子对氧化还原电位适宜,可有效避免硫化氢深度氧化,减少硫酸盐与硫代硫酸盐的生成。所以,络合铁脱硫技术中副反应较少,使脱硫废液排放量急剧降低[6-11]。

络合铁脱硫技术近几年在焦化行业的发展已初具规模,对络合铁脱硫的报道也不胜枚举。目前络合铁脱硫技术采用的螯合剂大多为氨三乙酸(NTA)、二乙烯三胺五乙酸(DTPA)等或其几种复配而得。这些螯合剂价格昂贵且不易生物降解,不匹配可持续发展的战略目标。亚氨基二琥珀酸(IDS)作为一种绿色新型螯合剂,具备可完全生物降解能力与优异的螯合能力,可完全取代传统络合铁采用的螯合剂,为络合铁脱硫技术打开新的发展方向。此外,同为过渡金属的锰元素与铁元素同样具备良好的氧化还原性能,铁锰络合体系在焦炉煤气脱硫的应用有很高的研究价值[11-15]。

本文以常规络合剂与亚氨基二琥珀酸为螯合剂,铁和锰为中心离子配制络合铁脱硫液。首先在实验室搭建实验平台研究脱硫液的再生能力及其脱硫的可行性,然后在脱硫现场利用焦炉煤气研究铁锰络合体系脱除煤气中硫化氢的硫容及脱除效率。

1 实验部分

1.1 仪器及试剂

实验试剂和实验仪器见表1、表2。

表1 实验试剂

表2 实验仪器

1.2 实验方法

对于铁锰络合体系脱除硫化氢的性能主要从氧化再生性能、脱硫效率、稳定性、硫容量这几方面综合考虑。氧化再生性能为二价铁离子氧化为三价铁离子的容易程度,根据氧化还原电位变化进行表征;脱硫效率为脱除硫化氢的量占入口硫化氢含量的百分比,计算方法如式(1)所示;硫容量为单位体积的脱硫液在脱硫指标范围内吸收硫化氢的量,计算方法如式(2)所示;稳定性为脱硫液脱硫性能的稳定性,通过多次循环再生实验考察脱硫后硫化氢含量来说明脱硫液稳定性。

η=(c1-c2)/c1

(1)

X=(c1-c3)×V1/V2

(2)

式中,η——脱硫效率,%;

X——硫容量,g/L;

c1——入口硫化氢含量,g/m3;

c2——脱硫后硫化氢含量,g/m3;

c3——脱硫后硫化氢指标浓度,0.05 g/m3;

V1——脱硫后硫化氢到达指标浓度所处理煤气的体积,L;

V2——脱硫液的体积,mL。

2 结果与讨论

2.1 脱硫液氧化再生能力

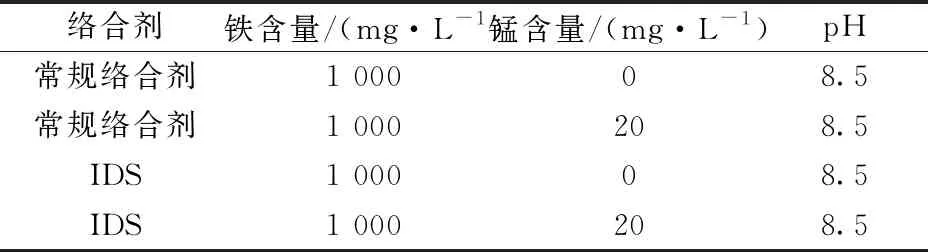

通过测定氧化还原电位随氧化再生时间的变化来评价脱硫液的氧化再生能力,采用硫酸亚铁、硫酸锰为中心离子,常规络合剂与亚氨基二琥珀酸盐为络合剂配制实验溶液,利用碳酸钠调节溶液pH,溶液具体参数见表3所示。

表3 实验溶液组分

将溶液置于洗气瓶中利用空气泵项瓶底通入空气,空气通入速度保持一定,利用氧化还原电位计记录溶液的氧化还原电位,1 min记录一次,四种脱硫液氧化再生时氧化还原电位随时间变化如图1所示。从图中可以看出,通入空气初期氧化还原电位升高缓慢,到6~8 min时氧化还原电位升高速率加快,电位发生突变,当络合态二价铁全部转化为络合态三价铁后氧化还原电位保持恒定,当采用IDS为络合剂或溶液中加入锰元素氧化还原电位发生突变所需时间缩短3 min,说明IDS和锰可增强溶液对氧气的利用率,对脱硫液再生有一定的促进作用。

图1 溶液氧化还原电位随时间的变化

为进一步考察四种脱硫液氧化再生能力,对不同pH下氧化还原电位进行测定,脱硫液pH范围多控制在8~9之间,故选取pH为7~9.5,实验结果如图2所示。实验结果表明,pH越大,溶液的氧化还原电位越低,氧化还原电位与pH有一定的线性关系;脱硫液中加入IDS或锰元素后,氧化还原电位下移9 mV。说明脱硫剂中加入IDS和锰元素后,使亚铁离子更容易氧化再生。

图2 pH-氧化还原电位关系

2.2 间歇性脱硫

1—氮气瓶;2—分液漏斗;3—三口烧瓶;4—磁力搅拌电热套;5—缓冲气瓶;6—脱硫瓶;7—硫化氢气体检测仪;8—尾气吸收瓶

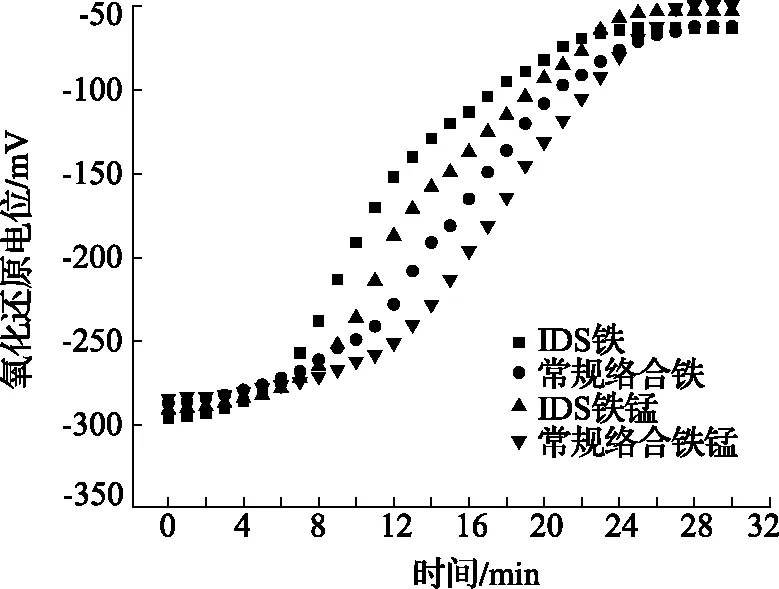

为初步考察脱硫剂脱硫能力,在实验室开展间歇脱硫实验。实验装置如图3所示。硫化氢由硫化钠滴定稀硫酸自制,控制硫化钠下滴速度,保证硫化氢质量浓度在5~7 mg/L,由氮气携带,经过缓冲气瓶后进入装有100 mL脱硫液的洗气瓶,气体流量始终为2 L/min。处理后的气体通过硫化氢检测仪得到脱硫后硫化氢含量,最后经过装有氢氧化钠的洗气瓶处理后排放,脱硫液经过曝气氧化再生,硫磺过滤后继续做多次循环实验。本次实验采用九水硝酸铁取代硫酸亚铁,脱硫液各项指标与表1相同。图4为4次循环实验经脱硫液处理后硫化氢浓度随时间变化曲线。由图4可知,四种脱硫液脱硫后硫化氢均在30 μg/L以内,气体硫化氢质量浓度在5~7 mg/L,其脱硫效率均在99%以上,IDS铁锰与IDS铁两种脱硫液4次循环实验硫化氢质量浓度均在20 μg/L以内。其中,IDS铁锰较IDS铁的脱硫效果还要好。说明IDS络合铁的稳定性比较好,铁锰络合体系可提高脱硫效率。

图4 4次循环实验硫化氢质量浓度随时间变化曲线

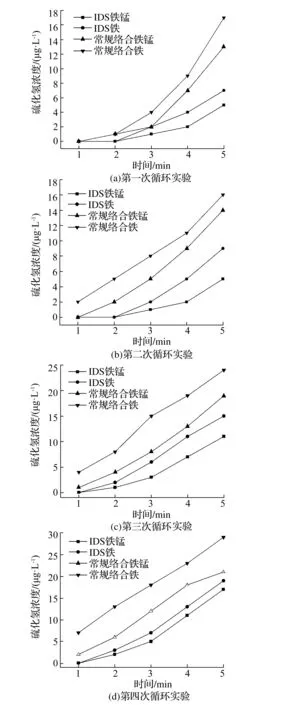

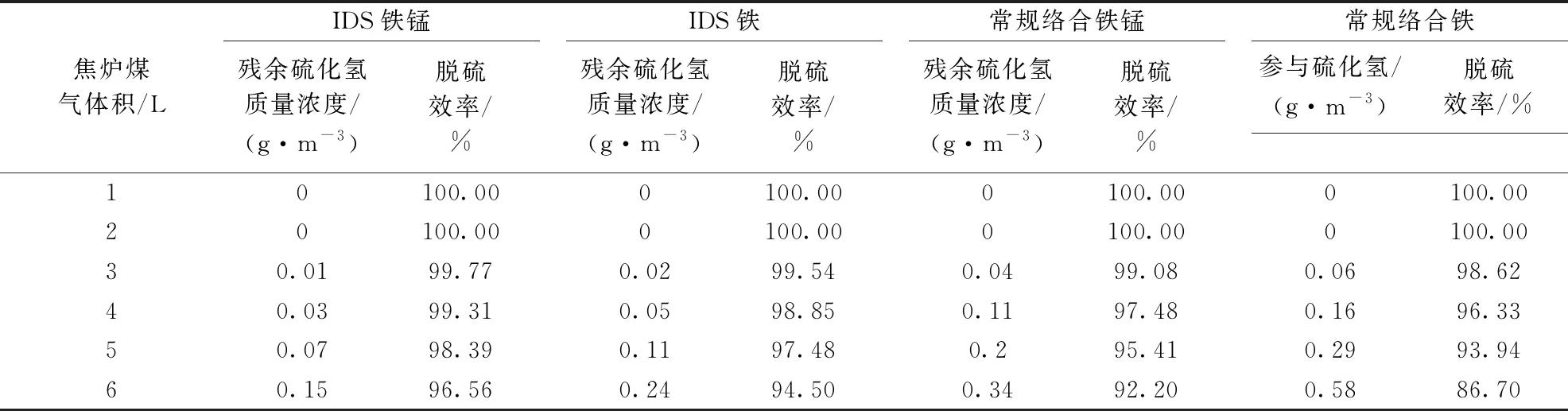

2.3 脱硫剂硫容量及脱硫效率焦化现场测定

为进一步研究铁锰络合体系脱硫性能,在某焦化现场搭建实验平台,利用焦化厂的焦炉煤气为实验气对四种脱硫剂的脱硫效率及有效硫容量进行了测定,取4个250 mL洗气瓶分别注入100 mL 4种脱硫液,从脱硫塔前引出一股硫化氢质量浓度为5.84 g/m3的焦炉煤气以相同流速通入4种脱硫剂,分别测定通入1 L、2 L、3 L、4 L、5 L、6 L焦炉煤气后残余硫化氢,以乙酸锌吸收碘滴定法测定。脱硫后焦炉煤气残余硫化氢质量浓度与脱硫效率见表4。IDS铁锰与IDS铁的脱硫效率相对较好,进一步验证了间歇循环实验的结果,IDS铁锰的总脱硫效率在99%以上。

表4 脱硫后焦炉煤气残余硫化氢质量浓度及脱硫效率

图5 通气量与残余硫化氢质量浓度关系

以通入焦炉煤气体积为横坐标,脱硫后焦炉煤气残余硫化氢质量浓度为纵坐标画图(如图5所示)。从图中找出脱硫后焦炉煤气残余硫化氢质量浓度为50 mg/m3时的所处理煤气的体积,IDS铁锰为5 L,IDS铁为4 L,络合铁锰为3 L,络合铁为2.8 L;由进口硫化氢的质量浓度乘以所处理煤气的体积,减去累计残余硫化氢质量,再除以脱硫液体积即为脱硫液脱除硫化氢处理到50 μg/L的有效硫容量。以IDS铁锰为例,进口硫化氢质量浓度为5.84 g/m3,处理煤气体积为5 L,累计残余硫化氢质量为0.11 mg,脱硫液体积为100 mL,计算可得有效硫容量为0.29 g/L。同理可计算出IDS铁、络合铁锰、络合铁的有效硫容量分别为0.23 g/L,0.17 g/L,0.16 g/L,由此得到IDS铁锰的硫容与脱硫效率。

2.4 连续脱硫工业试验

图6 连续脱硫工业试验装置

为考察IDS络合铁锰连续脱硫能力,在某焦化厂搭建连续脱硫装置,实验装置如图6所示。焦炉煤气经过转子流量计由吸收塔底部进入,经脱硫处理由顶部排出;系统脱硫液总液量为5 L,脱硫液从吸收塔上部进入,到达吸收塔底部后自流进入过滤系统;过滤后的脱硫液由循环水泵打入再生塔底部;再生后的脱硫液溢流再次进入吸收塔。焦炉煤气硫化氢质量浓度为5.84 g/m3,脱硫液铁质量分数为1 000 μg/L,锰质量分数为20 μg/L,pH为8.5,系统脱硫液总体积为5 L,煤气进气流量为60 L/h,脱硫液流量为10 L/h,系统连续运行一周,每天向系统中补充适量IDS络合铁锰药剂及碳酸钠,以弥补脱硫碱度损失和过滤装置带来的总液量损失。每6 h记录焦炉煤气脱硫后硫化氢含量一次。一周内焦炉煤气脱硫后硫化氢指标一直都保持在20 mg/m3以内,运行稳定,脱硫效率在99%以上。脱硫后硫化氢与脱硫效率如图7所示。

图7 连续脱硫工业试验脱硫后硫化氢质量浓度与脱硫效率随脱硫时间的变化曲线

3 结 论

(1)通过对比常规络合铁与亚氨基二琥珀酸为络合剂的络合铁及络合铁锰脱硫液的氧化还原电位证明,亚氨基二琥珀酸对脱硫液氧化再生有正面效果,且与锰离子复配效果更佳。

(2)实验室间歇脱硫实验证明,亚氨基二琥珀酸铁锰脱硫效率在99%以上,且其脱硫稳定性最强,穿透硫容高。

(3)焦化厂工业脱硫试验上比较几种脱硫液的有效硫容量显示,亚氨基二琥珀酸铁锰的有效硫容量为0.29 g/L为最大,其硫容量主要取决于铁离子浓度和锰离子浓度,铁锰含量越高,脱硫液的硫容量越大。

(4)通过连续脱硫工业试验证明了亚氨基二琥珀酸络合铁锰体系可以达到工业应用要求,铁锰络合体系脱硫效率高达99%,且运行稳定。