乌东煤矿综放工作面上隅角硫化氢治理技术

2022-05-20龚小兵赵中太

胥 奎,赵 凯,龚小兵,赵中太,王 磊

(1.中煤科工集团重庆研究院有限公司,重庆 400037;2.国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830011;3.国家能源集团新疆能源有限责任公司乌东煤矿,新疆 乌鲁木齐 830000;4.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

硫化氢是煤矿井下有毒有害气体之一,其危害性主要表现为低浓度时有臭鸡蛋气味,影响矿井作业环境;高浓度时,使接触者咳嗽、刺激眼睛强烈疼痛及红肿,使接触者失去知觉、呼吸停止以至于死亡。此外,硫化氢具有较强的化学活性,易腐蚀金属设备及煤矿井下的监控、监测设施(如CO传感器、O2传感器、CH4传感器等),增加煤矿设备维修成本并带来严重的安全隐患。截至目前,据不完全统计,我国陕西、四川、新疆、内蒙、山西、山东、湖南、重庆、河南、宁夏、云南等地,有100多座煤矿出现过硫化氢严重超标问题[1-10]。综放工作面上隅角,受工作面U型通风风流积聚及支架阻挡影响,易出现硫化氢气体积聚、超限现象。上隅角积聚的硫化氢气体在给作业人员带来伤害的同时,也时常腐蚀损坏布置在上隅角的各类传感设备等。目前,上隅角硫化氢治理技术主要有:利用瓦斯抽放管进行抽放及人工喷洒石灰水(粉)吸收等。由于煤体吸附硫化氢的能力较强,上隅角埋管抽放硫化氢的效果较差[11-15];人工撒石灰粉难以有效拦截扩散在气流中硫化氢气体,其治理硫化氢效果也不理想[16-20]。以乌东煤矿放煤量大(放煤高度约为21 m)、积聚硫化氢体积分数较高的+575 m水平45#煤层西翼综放工作面上隅角为案例,根据上隅角硫化氢分布情况及现场生产条件,创新性地提出上隅角硫化氢气体集中抽取—净化一体化治理技术,可有效解决上隅角硫化氢积聚所带来的危害问题。

1 工作面概况

乌东煤矿北采区+575 m水平45#煤层西翼综放工作面,瓦斯等级鉴定结果为低瓦斯工作面;煤层倾角43°~45°,煤层厚度30.6 m,工作面沿煤层厚度方向布置,倾向长度21.5 m,走向长度1 124.0 m,工作面阶段高度25 m。工作面布置了MG300/355NWD型单滚筒采煤机,布置13副ZFY10000/22/40D型放顶煤液压支架,采高3.5 m,放顶煤高度21.5 m。在支架后部和上隅角至回风巷转运胶带之间均布置有刮板输送机,受支架放煤、后部刮板输送机运煤,以及上隅角转载点落煤等扰动影响,使煤体中硫化氢得以释放,并随风流扩散至上隅角。现场实测上隅角硫化氢体积分数为500×10-6~700×10-6。吊挂在上隅角的传感器时常出现因硫化氢“中毒”而引起的误报警问题,上隅角作业(检修等)人员时常出现眼睛红肿、刺痛等感觉,给矿井安全生产带来严重危害。

2 上隅角硫化氢分布规律测试分析

在乌东煤矿北采区+575 m水平45#煤层西翼综放工作面正常生产期间,支架放煤及刮板输送机正常工作时,以CD4型硫化氢便携仪为测试仪器,对上隅角硫化氢体积分数分布情况进行测试分析。结合上隅角硫化氢体积分数较高,且布置有刮板输送机等特殊情况,进行上隅角硫化氢体积分数测试时,在支架立柱与煤壁之间距采空区约3 m位置的断面上,布置A、B、C 3排硫化氢体积分数测试点,各排测点距底板的高度分别为0.8、1.6、2.4 m。在每排距煤壁0.1、0.6、1.1、1.6 m位置上分别布置测点,每排4个测点。测点布置如图1所示。

图1 上隅角硫化氢体积分数测试点布置示意图

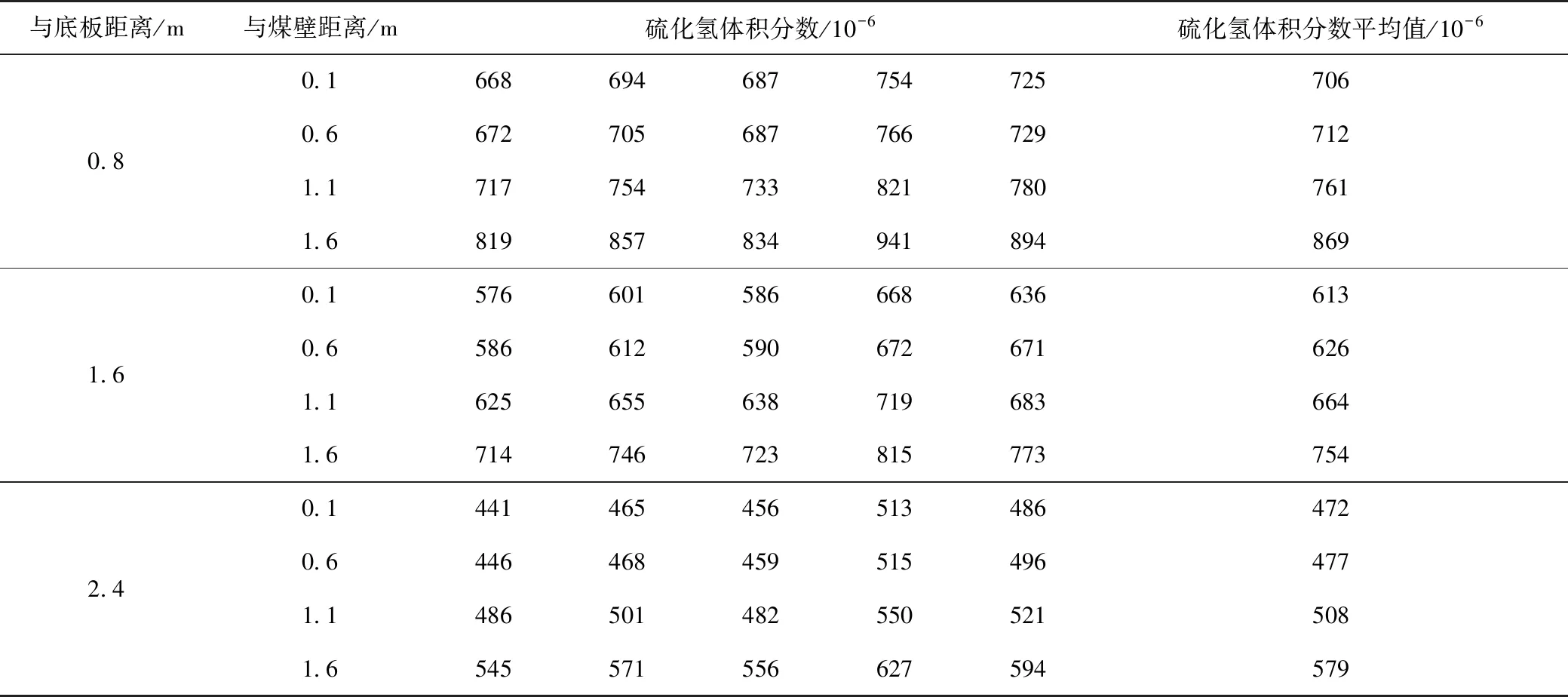

上隅角各测点位置硫化氢体积分数测试时,同一位置测点上利用CD4型硫化氢便携仪每隔3 s左右读取1个数据,每个测点共读取5个数据。上隅角硫化氢体积分数测试结果如表1所示。

表1 上隅角硫化氢体积分数测试结果

分析表1可知:

1)由于硫化氢气体比空气重所带来的沉降作用,在上隅角与煤壁距离相同的同一断面高度方向上,硫化氢分布呈现出随与底板距离的增加而减小的扩散规律,如:测试点距煤壁为0.6 m时,距底板0.8、1.6、2.4 m的各测点硫化氢体积分数平均值分别为712×10-6、626×10-6、477×10-6。

2)在上隅角刮板输送机运煤及转载点落煤扰动影响下,刮板输送机附近涌出的硫化氢体积分数较高,如:测点距底板0.8 m条件下,距煤壁1.6、1.1 m时硫化氢体积分数分别为869×10-6、761×10-6,距煤壁0.6、0.1 m时硫化氢体积分数分别为712×10-6、706×10-6。上隅角硫化氢气体分布规律测试分析研究表明,距底板0.8~1.6 m、距煤壁1.1~1.6 m区域刮板输送机上方硫化氢体积分数相对较高。

3 上隅角硫化氢气体集中抽取—净化一体化治理技术原理

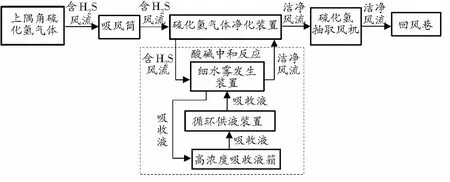

煤层中赋存硫化氢的综放工作面,受支架放煤、转载点落煤、刮板输送机运煤产生硫化氢气体,以及工作面U型通风导致上隅角风流易积聚等因素影响,造成了上隅角大量硫化氢气体的积聚。根据上述乌东煤矿综放工作面上隅角硫化氢气体分布规律测试分析结果,结合上隅角、回风巷设备布置情况,提出采用上隅角硫化氢气体集中抽取—净化一体化治理技术,来治理上隅角硫化氢气体危害。利用布置在与上隅角相邻的回风巷刮板输送机上的硫化氢抽取风机,以及布置在硫化氢抽取风机与上隅角之间的吸风筒,实现对上隅角积聚硫化氢气体的集中抽取,达到降低上隅角硫化氢体积分数的目的。利用布置在硫化氢抽取风机与吸风筒之间的硫化氢气体净化装置,实现对上隅角被集中抽取的硫化氢气体的净化处理。硫化氢气体净化装置中设计有多道细水雾发生装置、循环供液装置及高浓度吸收液箱,硫化氢风流进入净化装置后,被高浓度吸收液箱、循环供液装置、多道细水雾发生装置所形成的可循环使用的硫化氢吸收液水雾拦截捕获,基于“酸碱中和反应”原理,吸收净化风流中的硫化氢气体,并形成洁净风流;洁净风流流经硫化氢抽取风机后排入回风巷。上隅角硫化氢气体集中抽取—净化一体化治理技术原理如图2所示。

图2 上隅角硫化氢气体抽取—净化一体化治理技术原理图

4 上隅角硫化氢气体集中抽取—净化一体化治理技术现场应用研究

硫化氢气体集中抽取—净化一体化治理技术在乌东煤矿+575 m工作面上隅角进行现场应用时,治理系统布置如图3所示,其主要由硫化氢抽取—净化一体化装置、ø600 mm负压风筒、吸风口等组成。

1—硫化氢抽取—净化一体化装置;2—ø600 mm负压风筒;3—吸风口。

硫化氢抽取—净化一体化装置安装在回风巷刮板输送机的护板上方,距上隅角约为15 m,随刮板输送机移动而移动;硫化氢抽取风机的风量为150 m3/min,风机叶轮采用铜材制造,避免产生摩擦火花;ø600 mm负压风筒是利用安装架将其固定在刮板输送机护板上的,并随刮板输送机移动而移动,距刮板输送机底部约为1.5 m,距煤帮约 1.5 m,吸风口距上隅角采空区约3 m。硫化氢气体抽取—净化一体化装置的高浓度吸收液箱中吸收液体积为1.5 m3左右,吸收液的原始质量分数为16%,硫化氢净化装置中开启4道水雾的总流量约为310 L/min,喷雾压力0.5 MPa。在开启上隅角硫化氢气体抽取—净化一体化装置前、后,采用硫化氢便携仪对吸风口后5 m、出风口后1 m位置的硫化氢体积分数进行测试。上隅角硫化氢气体集中抽取—净化一体化治理效果测试数据如表2 所示。

表2 上隅角硫化氢气体集中抽取—净化一体化治理效果测试数据

由表2分析可以看出:

1)在硫化氢气体集中抽取—净化一体化装置开启使用1~12 h,距吸风口后5 m测点处硫化氢体积分数降低率为94.7%~95.2%;距出风口后1 m测点处硫化氢体积分数降低率为90.2%~91.7%。

2)在硫化氢气体集中抽取—净化一体化装置开启使用超过12 h后,随着累计使用时间的增加,距吸风口后5 m测点处硫化氢体积分数降低率(抽取率)变化较小,累计使用12、13、14 h的硫化氢降低率分别为94.9%、95.2%、94.7%;随着累计使用时间的增加,距出风口后1 m测点处硫化氢体积分数降低率(净化率)呈现出逐渐减小的趋势,累计使用12、13、14 h硫化氢降低率分别为90.2%、83.6%、75.3%。

3)现场应用表明,乌东煤矿综放工作面上隅角采用硫化氢气体集中抽取—净化一体化治理技术后,在装置使用6 h时,吸风口后5 m及出风口后 1 m 位置硫化氢体积分数分别由治理前的588.8×10-6、120.2×10-6降至治理后的28.2×10-6、10.0×10-6,硫化氢的抽取率、净化率分别达到95.2%、91.7%,取得了良好的治理效果。

5 结论

1)乌东煤矿+575 m水平45#煤层西翼综放工作面上隅角同一断面高度方向上,硫化氢体积分数呈现出随与底板距离的增加而减小的分布规律;受刮板输送机运煤及转载点落煤扰动影响,刮板输送机附近涌出的硫化氢体积分数较高,距底板0.8~1.6 m、距煤壁1.1~1.6 m区域刮板输送机上方硫化氢体积分数相对较高。

2)上隅角硫化氢气体集中抽取—净化一体化治理装置在使用超过12 h后,随着累计使用时间的增加,吸风口后5 m位置硫化氢体积分数降低率(抽取率)变化较小,出风口后1 m位置硫化氢体积分数降低率(净化率)呈现出逐渐减小的趋势。硫化氢气体集中抽取—净化一体化装置中的吸收液循环使用时间为12 h。

3)乌东煤矿综放工作面上隅角采用硫化氢气体抽取—净化一体化治理技术后,在装置使用6 h时,吸风口后5 m及出风口后1 m位置硫化氢体积分数分别由抽取治理前的588.8×10-6、120.2×10-6降至治理后的28.2×10-6、10.0×10-6,硫化氢抽取率达到95.2%,净化率达到91.7%,取得了良好的治理效果。