玻璃及玻璃/钨复合材料药型罩的静破甲特性研究

2021-05-19马雪亚王迎春程兴旺李树奎高冲

马雪亚, 王迎春, 程兴旺, 李树奎, 高冲

(北京理工大学 材料学院,北京 100081)

药型罩是聚能装药破甲弹的关键部件之一. 利用聚能效应,药型罩在爆轰波的作用下压垮、闭合、形成高速射流侵彻目标[1-2]. 根据侵彻流体动力学理论,射流侵彻深度与射流长度和药型罩材料密度的平方根成正比. 因此,为获得良好的穿深,药型罩材料应具备高密度、高声速和良好的塑性等特点[3-5].

纯Cu因具有良好的塑性和较高的声速已在药型罩上实际应用,然而有研究表明,在爆炸加载条件下,玻璃可以形成更具延性的射流,其长度远远超过纯Cu[6]. 但作为药型罩材料,玻璃的密度偏低,仅2.0~5.0 g/cm3,因此破甲穿深有限. 为了提高射流密度,可以在玻璃中添加高密度的金属钨,制备出比纯铜密度更高的玻璃/钨复合材料用作药型罩材料,结合钨的高密度和爆炸加载下玻璃高延性的优势,预期可以提高药型罩的破甲威力.

一般认为,聚能装药破甲弹的侵彻威力,除了与射流长度、射流密度有关外,还与射流与靶板之间的交互作用直接相关. 射流在侵彻靶板的过程中处在一个高温、高压和高应变率加载条件下,射流与靶板之间有可能发生一定程度的反应. 近年来,有研究者对纯W及W合金药型罩与靶板之间的弹靶作用进行了相关研究,结果表明,射流与靶板之间反应与否,对射流的破甲特性具有较大的影响[7-9]. 如W-Ni-Fe合金射流在对45钢靶板侵彻过程中,射流与靶板存在剧烈的相互作用,弹坑表面残余大量射流,且形成了高硬的Fe-W相,阻碍了射流对靶板的进一步侵彻[8]. 有报道对比了纯W、W-Ni-Fe合金及W-Cu合金药型罩对45钢靶板的破甲特性及机理,认为纯W及W-Ni-Fe合金药型罩与靶板之间反应生成了硬质相,而W-Cu药型罩与靶板之间不发生反应,因而W-Cu射流的破甲深度明显高于纯W及W-Ni-Fe[9]. 由此可见,射流在侵彻过程中与靶板是否反应以及如何反应对其破甲性能有直接的影响.

为了探索玻璃/钨复合材料作为药型罩材料的可能性,本文分别对玻璃/钨复合材料及其基体材料-玻璃制备的药型罩进行静破甲试验,随后对穿孔靶板的孔壁进行组织观察和硬度测试,对比分析玻璃及玻璃/钨复合材料药型罩与钢靶的弹靶作用和破甲机理.

1 试验材料及方法

试验所用玻璃药型罩由硼硅玻璃经吹制而成,其密度为2.56 g/cm3. 玻璃/钨复合材料药型罩采用粉末冶金法制备,其原材料为颗粒尺寸5~10 μm的钨粉以及颗粒尺寸5~15 μm的硼硅玻璃粉. 将玻璃粉与钨粉按体积比1∶1的配比称量,然后经过球磨混粉,再经20 MPa压力、800 ℃下保温1 h热压烧结直接制备出净成型的药型罩样品. 两种材料的药型罩锥角45°,口径60±3 mm,玻璃罩壁厚3 mm,玻璃/钨复合材料壁厚2 mm. 热压烧结后复合材料微观组织如图1(a)所示,可以看出钨颗粒均匀地分布在玻璃基体上. 用阿基米德原理测得的密度为10.47 g/cm3. 将玻璃及玻璃/钨复合材料药型罩分别对45钢靶材进行静破甲试验. 45钢材原始组织为珠光体和铁素体的混合组织,如图1(b)所示.

图1 玻璃/钨复合材料与45钢靶材微观组织

静破甲试验后,将两种药型罩破甲后的靶板沿平行射流入射方向剖开,首先测量穿深,观察弹道宏观特征,再选取两种药型罩获得相同破甲穿深时的靶板,对其射流入口、弹道中部及底部分别切取试样,对其垂直于射流侵彻方向的截面采用光学电子显微镜(OM)及S-4800场发射扫描电子显微镜(SEM)进行组织观察. 利用X 射线能谱仪(EDS)装置分析射流与靶板作用区域中的元素组成. 采用维氏显微硬度计测试靶板不同区域的显微硬度,硬度测定载荷设定为100 gf,试验力保持时间为15 s.

2 结果与分析

2.1 药型罩的破甲性能

对玻璃及玻璃/钨复合材料药型罩进行静破甲试验,玻璃药型罩在炸高3.5~22.0倍罩径范围内,穿深随着炸高的增加先增加后减小,最大穿深在8倍炸高条件下获得,约为101 mm;玻璃/钨复合材料药型罩在炸高2~5倍罩径时,穿深随着炸高的增加逐渐减小,2倍炸高时穿深为~100 mm,而到5倍炸高时,穿深降为~50 mm. 相比较而言,玻璃药型罩比较适合在较大炸高条件下使用,而复合材料药型罩适合在小炸高条件下使用. 另外,尽管玻璃的密度远小于玻璃/钨复合材料,但试验条件下二者最大穿深相当.

2.2 弹道形貌表征

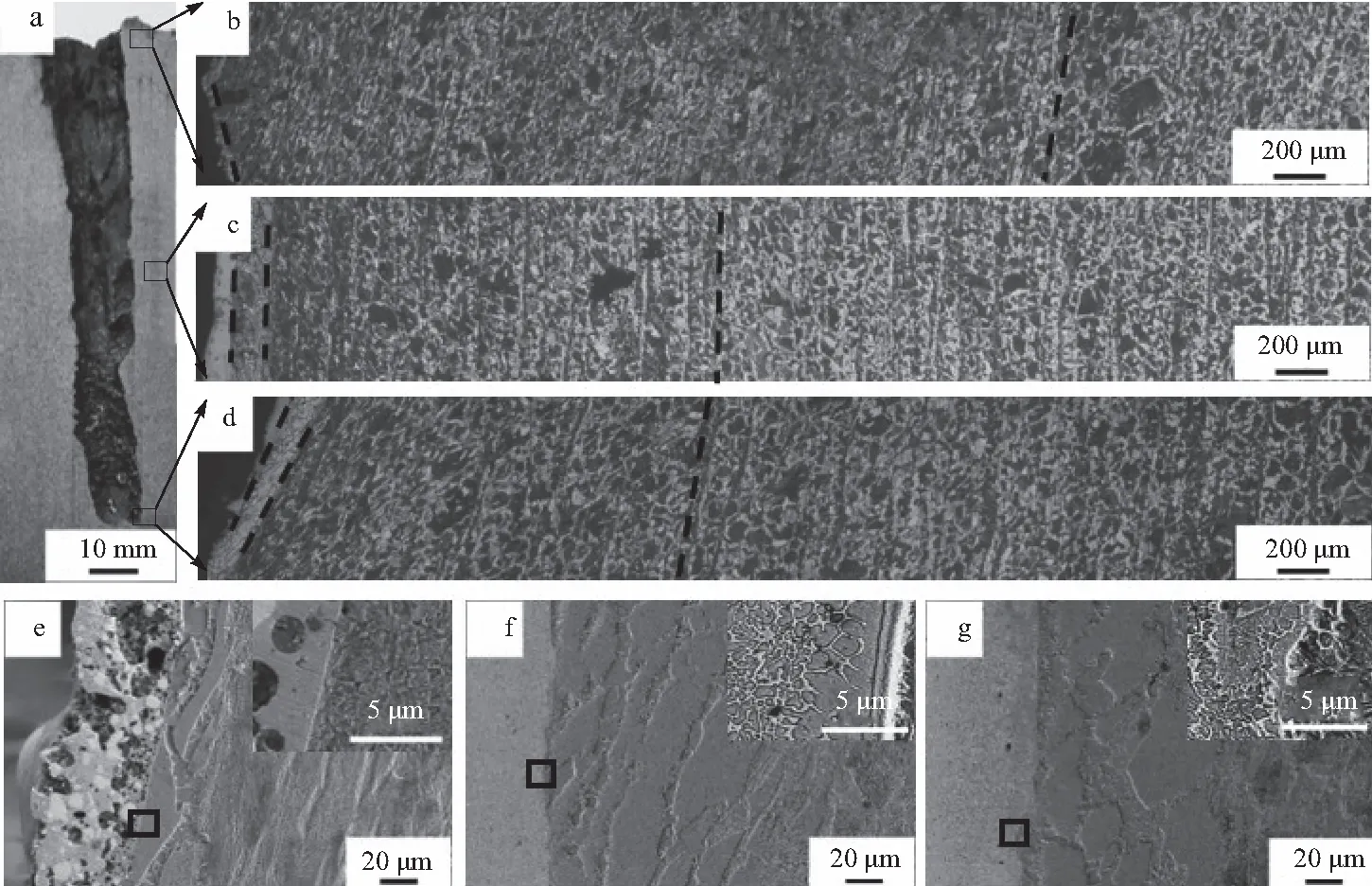

为了对比研究两种材料药型罩的破甲特性,对穿深约为100 mm的玻璃罩与玻璃/钨复合材料罩静破甲试验后的靶板进行分析. 图2为玻璃射流侵彻后45钢靶板弹道宏观形貌和微观组织. 从图2(a)可以看出,玻璃射流侵彻的靶板前半部分弹道入口直径达到~30 mm,随着穿深的增加,靶板弹道孔径明显减小,直至孔径达到~10 mm,并以球形底收尾. 图2(b)~2(d)分别为弹道近入口处、中部及底部在光学显微镜下的微观形貌. 由于沿弹道径向由表及里组织特征不同,自弹道表面向靶板内部将靶板分为4个区域:残余射流区、热影响区、变形区与原始组织区. 分析表明在弹道的不同部位,各个区域所占的比例不同. 弹道近入口处残余射流区厚度约~480 μm,弹道中部残余射流较少,约~120 μm,而靶板底部没有明显的残余射流. 近入口处、中部及底部的热影响区平均宽度约~30 ,~120 及~150 μm,变形区宽度分别为4.1,1.6,1.6 mm. 相比较而言,玻璃射流侵彻靶板前期,弹道中残余射流较多,孔径较大,对靶板横向挤压变形也较大;随着侵彻的深入,孔壁残余射流减少,孔径减小,靶板横向挤压变形影响区减小.

对射流侵彻后弹道入口处、中部及底部的微观组织进行放大分析,分别如图2(e)2(f)2(g)所示,可以看出靶板底部存在少量残余射流,仅为~3 μm,且不同位置残余射流处均无组织形貌. 对残余射流区中黑色框内部分进行元素分析,结果表明该区域主要组成元素均为O、Na、Al和Si,说明该区域成分为玻璃. 由图2(e)可以看出,近入口处热影响区尺寸较小,对其进一步放大,如图2(h)所示,可以清晰地看到马氏体特征形貌. 由于钢基体组织为珠光体和铁素体(图1(b)所示),可以推测在射流侵彻过程中,与射流接触的45钢局部被加热到奥氏体化相变点770 ℃以上,侵彻结束后由于该处与靶板其他部分存在极大温差而发生急冷,导致马氏体相变发生. 随着穿深的增加,靶板中部热影响区尺寸增大,且由局部放大图(图2(i))可以看出,靠近表面处铁素体与珠光体组织均发生了马氏体相变. 射流到达靶板底部时,如图2(g)所示,近表面~40 μm内组织全部转变为马氏体组织,其放大图如图2(j)所示,距表面40~120 μm距离内,组织为马氏体+铁素体,分析认为侵彻过程中此处温度在奥氏体和铁素体两相区. 从图中还可以看出,射流到达靶板底部时与靶板结合的界面出现孔洞和微裂纹,这可能是由于玻璃射流到达靶板底部时仍然具有较高的头部速度冲击靶板所致.

图3为玻璃/钨复合材料射流侵彻后45钢靶弹道宏观形貌和弹道不同部位的微观组织. 观察图3(a)所示的弹道宏观形貌可以看出,玻璃/钨复合材料射流侵彻靶板入口处孔径为~18 mm,随着射流进一步侵彻,弹道孔径逐渐降低,至弹道底端孔径大约10 mm. 与玻璃射流侵彻后的弹道(图2(a))相比,入口孔径较小,但穿孔末端尺寸和形状相近.

图3(b)~3(d)分别为射流近入口处、靶板中部及底部在光学显微镜下的微观形貌,可以看出,弹道表面均存在一条浅色亮带,称之为反应区. 自弹道表面向里可将靶板分为4个区域:反应区、热影响区、变形区与原始组织区,且反应区宽度分别为~60,~110及~60 μm. 由图3(b)可以看出近入口处不存在明显的热影响区,而中部及底部热影响区分别为~120 μm及~110μm,变形区宽度分别为~3.4,~1.8,~1.6 mm,即入口处变形区尺寸远远大于中部及底部. 图3(e)为图3(b)中反应区至变形区的放大形貌,可以看出,热影响区厚度约~25 μm,反应区组织比较疏松,由深色颗粒与浅色颗粒分布在灰色基体上的组织组成. 能谱分析表明,其中约5~10 μm浅色球形颗粒为钨颗粒,黑灰色颗粒区域所含元素为 O、Na、Al、Si,即为玻璃,而基体成分主要为Fe与W,其原子分数分别为81.7%与18.3%. 对黑框内组织进一步放大,如右上角所示,可以看出右侧靶板可以清晰地看到马氏体特征组织. 与图1(a)药型罩的原始组织相比,入口处射流与靶板发生了不完全反应,少量钨颗粒以原始尺寸大小保留下来,大部分钨与基体中的Fe发生了反应,形成了一种Fe-W相,原始组织中的玻璃相则以较小的体积分数残留在生成的Fe-W基体中.

图3(f)3(g)分别为弹道中部及底部反应区至变形区放大后的微观组织,图中反应区组织非常致密且钨颗粒已完全不可见. 对其进一步放大,如图中右上角组织所示,反应区组织主要由呈网状分布的浅灰色区域和被网状包围的深灰色区域组成,对这种组织进行能谱分析,结果表明该组织为Fe、W含量分别为80%及20%的Fe-W相,根据Fe-W相图可以判断,浅灰色网状区域应为Fe2W化合物,而被网状包围的区域为Fe-W固溶体. 由此可见,射流在侵彻的过程中,其中的钨相与靶板发生了完全反应[8-10]. 另外反应区组织中还有极少量尺寸小于0.3 μm的球形颗粒,能谱测试结果表明为玻璃相残留. 此外,对比图3(f)3(g)还可以看出,随着射流的进一步侵彻,反应形成的两相组织更加细小,残留的玻璃也越来越少. 图3(f)3(g)中热影响区也为以板条为主的马氏体组织+铁素体,表明穿孔表面浅层均发生了马氏体相变.

(a)为宏观形貌;(b)(e)(h)为近入口处;(c)(f)(i)为弹道中部;(d)(g)(j)为弹道底部. 靶板为两块45钢块叠加,两块靶的原始组织均为平衡组织(P+F),但晶粒存在差异,故(b)与(c)(d)组织中晶粒尺寸不同

(a)为宏观形貌;(b)(e)为近入口处;(c)(f)为弹道中部;(d)(g)为弹道底部

2.3 弹孔表面硬度分析

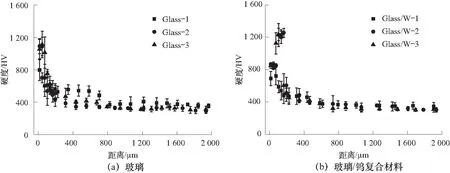

图4(a)4(b)分别为玻璃及玻璃/钨复合材料射流侵彻后45钢靶弹道近入口处、中部及底部由表及里的显微硬度测试结果,每组数据为4个数据的算术平均值. 图4(a)为玻璃射流侵彻的弹道自热影响区至靶板内部的显微硬度,可以看出,近入口处硬度最高为800 HV,此处为热影响区与变形区的交界处,随着距表面距离的增加,硬度呈逐渐下降并趋于稳定的趋势. 靶板中部及底部的硬度呈现出相似的变化规律,即从表面至距表面~80 μm范围内硬度较高,硬度值在1 000~1 150 HV之间,此区域为热影响区,由于发生了马氏体转变而导致硬度较高. 随后在距离表面~80~1 000 μm范围内,随着距离表面越远,硬度先快速下降继而缓慢下降,此区域为大变形区. 随着距离弹道表面越远,变形程度减小,形变硬化程度也随之降低. 超过1 000 μm之后,硬度趋于稳定,为300~350 HV,即随着距离越远,变形量很小并逐渐过渡到未变形区,因此硬度为基体硬度. 此外,在距表面300~700 μm深度范围内,射流近入口处硬度略高于中部及底部,这是由于入口附近穿孔较大导致变形区较宽,由大变形引起的加工硬化区宽度相应增大.

图4(b)为玻璃/钨复合材料射流侵彻后自反应区至靶板内部显微硬度测试结果. 弹孔不同位置处由表及里的硬度变化均呈先上升后下降,最后平稳的趋势. 从图中可以看出,反应区的硬度达到~800 HV,其中弹孔近射流入口处由于钨和基体反应不充分,起始点硬度仅为~700 HV. 弹孔近射流入口处热影响区硬度也较低,为700~800 HV,而弹孔中段和底部热影响区的硬度相当,达到1 100~1 250 HV,这说明近入口处由于射流中钨相与基体反应不完全,对基体的热影响也较小,因而热影响区尺寸较小. 而中部和底部由于射流与基体发生完全反应导致温度升高,同时由于含钨颗粒的射流在穿靶过程中与靶板可能存在剧烈的摩擦也会导致温升,因而热影响区的马氏体转变更完全,该区域硬度也较高.

图4 射流侵彻弹道表层显微硬度与距表面距离的关系

2.4 破甲特性及破甲机理分析

射流在侵彻靶板时具有较高的头部速度,在开坑阶段具有较大的横向作用力,随着射流进一步侵彻装甲,头部速度逐渐下降,射流对靶板的横向作用力也随之下降,因此,玻璃罩由于炸高大,射流头部速度高,使得射流对靶板开孔孔径较大. 随后,随着穿深的增加,弹道孔径减小. 由能谱分析结果可知,残余射流中成分只有玻璃,未发现Fe原子,可见玻璃与靶板之间不发生化学反应. 图2(a)表明在开坑之后有较多残余射流与弹孔粘合,随着穿深增大,射流体积减少,故靶板中部及底部孔壁上残余射流较少. 射流侵彻靶板后的弹道孔径是在两方面作用下形成的[11]:一方面,在弹靶交汇处,射流处于相当高的应力水平,射流头部出现蘑菇状的变形,在该变形下射流头部消耗自身能量以克服靶板阻力产生一定孔径;另一方面,射流中粒子与靶板相互作用导致射流径向流动,进而进一步增加弹道孔径. 玻璃射流侵彻靶板过程中与靶板之间不发生化学反应,故孔径主要由射流消耗自身能量形成. 综上所述,由于玻璃高温延性好,适合大炸高条件,因此可以获得较高的头部速度,这样即使射流密度较低,仍可以获得一定的穿深. 另外,玻璃射流的穿深与射流在侵彻过程中的损耗有关,因此推测若要获得更大的破甲穿深,增加玻璃药型罩的口径或者壁厚以增加射流体积是一个合理有效的途径.

玻璃/钨复合材料射流侵彻靶板时,射流与靶板之间发生了剧烈的反应,射流中的W相与靶板反应生成了Fe-W化合物及固溶体,这一过程阻碍了射流的进一步侵彻,并导致能量持续横向耗散,最终造成沿射流侵彻方向弹道直径变化不大. 由试验可知,玻璃/钨复合材料比较适合低炸高条件,这是由于玻璃中掺入体积分数50%的钨之后,玻璃的延性受到一定影响,当炸高较大时,射流可能易于断裂,导致其穿甲能力降低. 另外,由于钨相在侵彻过程中与钢质靶板反应,导致射流横向耗散严重,破甲深度有限,但弹靶反应有利于提高破孔直径. 因此,在实际攻坚战斗中,可根据目标装甲的材质以及毁伤的目的,来选用不同材质的药型罩,从而实现对目标装甲的较大毁伤.

3 结 论

① 为了获得最佳侵彻威力,玻璃罩适合较大炸高静爆,玻璃/钨药型罩适合低炸高静爆.

② 玻璃射流与45钢靶板之间不发生反应,随着侵彻的深入,射流体积减小,因此弹道孔径呈减小的趋势. 玻璃/钨射流在侵彻45钢靶的过程中,射流与靶板之间发生了反应,在弹道表面形成了高硬的Fe-W相,阻碍了射流的进一步穿深,使得射流能量用于横向耗散,致使破孔孔径变化不大.

③ 试验条件下,玻璃及玻璃/钨在侵彻过程中均会引起与靶板接触的局部区域温度达到770 ℃以上,导致弹孔表面发生马氏体相变. 随着侵彻的深入,玻璃与玻璃/钨复合材料射流温度均呈升高的趋势,致使靶板底部马氏体相变相变区域宽度增加.