新型混合柔性铰链的设计计算与参数优化

2021-05-19李志鹏王传礼张文标

何 涛,李志鹏,李 成,王传礼,张文标

(1.安徽理工大学机械工程学院,安徽 淮南 232001;2. 中国矿业大学江苏省矿山机电装备重点实验室,江苏 徐州 221116;3.安徽理工大学矿山智能装备与技术安徽省重点实验室,安徽 淮南 232001)

柔性铰链通过弹性变形,能绕其回转中心在有限角度范围内产生回转运动,具有位移分辨率高、传动精度高、结构紧凑等优点,且避免了刚性铰链的摩擦、磨损、润滑等诸多问题,已经在航空航海、精密仪器、生物工程、微纳机械等诸多领域得到广泛的应用。文献[1]设计了基于柔性铰链的三维海流传感器,可以测量海洋上升流产生的微牛级升力。文献[2]设计了基于圆弧柔性铰链的微夹钳,用以实现微纳米尺度下的精准操作。文献[3]通过对柔性铰链作动机理的分析,提出运用大行程柔性铰链的高精度大行程并联定位平台。柔性铰链是柔性机构最重要的单元,其结构往往决定整个柔性机构的性能好坏,因此,高性能柔性铰链的设计仍是柔性机构开发的重要部分。

就柔性铰链的分类而言,根据工作维度不同,可分为单轴、双轴和多轴柔性铰链,单轴仅有一个自由度,适用于平面运动,而双轴和多轴柔性铰链适用于空间三维的运动。根据切口轮廓的不同,又可以分为圆弧型、椭圆型、直角型、抛物线型、摆线型等不同形式的柔性铰链。除了上述对称切口以外,还存在着混合柔性铰链,如直圆抛物线柔性铰链、双曲线导角柔性铰链等。混合柔性铰链集成了不同铰链的优势,从而在回转能力或应力水平等方面具有明显的优势,尤其在大行程柔顺机构、精密测量和精密驱动等领域应用前景广泛。如文献[9]将混合柔性铰链应用于高精度往复摩擦试验机中,提高了试验机的测量精度和疲劳寿命。

本文基于椭圆铰链和摆线铰链,设计了一种基于二者混合切口的新型混合柔性铰链,利用材料力学的弯曲变形和拉伸变形理论推导了转动柔度和拉伸柔度的计算公式,并且考虑到弯曲变形下产生的应力的集中现象,推导了最大应力的计算公式。考虑几何约束、强度约束和外部载荷,建立了柔性铰链通用的优化设计模型,为柔性铰链的设计与优化提供了新的思路。

1 柔度与应力计算

1.1 柔性铰链的转动柔度

由图1为椭圆摆线混合柔性铰链的几何结构示意图,其几何参数为宽度b

,任意截面厚度h

,最小厚度t

,椭圆长半轴m

,椭圆短半轴n

,摆线拱高2r

,铰链长度l

。以回转中心为基准点,两侧弧线在x

轴投影长度相同,故几何结构存在如下关系:l

=2m

=2πr

。

图1 椭圆摆线柔性铰链的几何参数

如图1建立直角坐标系,根据材料力学的悬臂梁弯曲理论,角变形φ

可以表示为

(1)

式中:w

为挠度,m;E

为材料的弹性模量,MPa;I

为转动惯量,mm。对摆线段采用参数化后再积分,以θ

为积分变量,则有x

=r

(θ

-sinθ

),y

=r

(1-cosθ

),dx

=r

(1-cosθ

)dθ

,对椭圆段采用椭圆离心角积分,以φ

为积分变量,则x

=m

cosφ

,y

=n

sinφ

,dx

=m

cosφ

dφ

,代入式(1)整理得

(2)

为了使积分结果的形式更为简洁,取中间变量s

=2r

/t

,中间变量β

=t

/(2n

)+1,利用MATLAB对式(2)求解积分,结果为

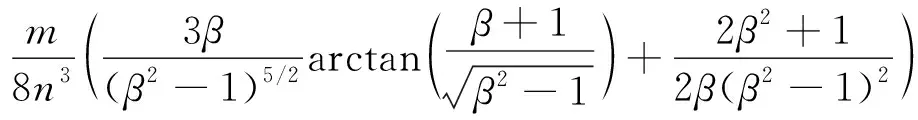

(3)

f

=

则柔性铰链的转动柔度的计算公式为

(4)

1.2 柔性铰链的拉伸柔度

柔性铰链在受F

的拉压作用下,会产生拉伸或者压缩变形,根据材料力学的胡克定律

(5)

式中:Δx

为伸长量,mm;F

为沿x

方向的拉压力,N;L

为杆件原长度,mm;A

为横截面面积,mm。根据微积分理论,伸长量Δl可以看做是无数微元段变形量的累计,则沿x

轴的线位移可以表示为积分形式

(6)

采用参数化积分,中间变量同上,整理得

(7)

利用MATLAB求解式(7)的积分得

(8)

因此,柔性铰链拉伸柔度C

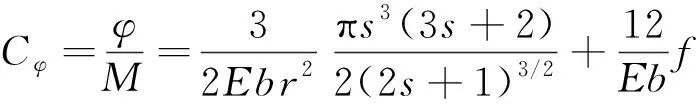

的计算公式为

(9)

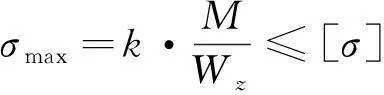

1.3 柔性铰链的最大应力

椭圆摆线混合柔性铰链弯曲变形时会产生弯曲应力,以摆线端为固定端,在摆线弧的底部与水平面相切处发生截面的突变,因此最大应力可能发生在相切部位的最外层。设应力集中系数为k

,根据材料力学中纯弯曲理论可以得到最大应力计算式为

(10)

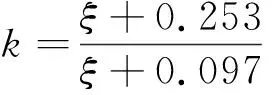

集中应力系数k

的经验公式为

(11)

式中:ξ

为无量纲参数,且ξ

=ρ

/t

,ρ

为曲率半径,mm;t

为最小厚度,mm。摆线任意一点处的曲率K

用以下公式计算

(12)

所以在最大应力处的曲率半径ρ

=1/K

=4r

,最大应力计算公式为

(13)

2 数值模拟

采用ANSYS19.0进行有限元仿真,为降低计算量,材料均设置为铍青铜,其弹性模量E

=110GPa,宽度b

均设为2mm,受力F

=1N,M

=1N·m。选择6组不同的结构参数。图2为以第一组参数建立的有限元模型。转动柔度、拉伸柔度和最大应力的仿真结果与解析值比较如表1所示。

图2 椭圆摆线混合柔性铰链的有限元模型

表1 解析解与有限元解的比较

在公式推导中采取了一系列假设,如忽略了铰链以外的变形、微元之间的耦合形变、剪切和扭转变形的影响等通过比较表1中的相对误差可以看出,在多组尺寸参数下,转动柔度的最大误差在7%以内,拉伸柔度的最大误差在5%以内,最大应力的误差在4%以内,验证了本文提出的柔性铰链相关计算公式的正确性。

3 分析与讨论

3.1 结构参数对柔度的影响

柔性铰链的结构参数与其柔度性能密切相关,根据式(4)转动柔度和式(10)拉伸柔度计算公式,可以看出,柔度主要与弹性模量、宽度、拱高参数、椭圆短半轴和最小厚度有关,弹性模量由材料属性决定,这里重点讨论结构参数对柔度的影响。改动任意一个结构参数值,固定其他参数不变,可以得到两项柔度随任意一个参数的变化规律,结果如图3~图6所示。

图3 柔度随最小厚度的变化关系

图4 柔度随宽度的变化关系

图5 柔度随拱高参数的变化关系

图6 柔度随椭圆短半轴的变化关系

从图3~图6可以看出,转动柔度与拉伸柔度随参数的变化趋势具有相似性,二者都随着最小厚度、宽度和椭圆短半轴的增大呈非线性减小,而随拱高参数的增大呈线性增大,但变化速率是不相同的,这为参数优化提供了基础。

3.2 结构参数对最大应力的影响

柔性铰链常应用于微位移放大机构、柔性夹钳等,工作时往往为重复性的变形运动,应力的大小将成为疲劳失效的重要因素。从式(14)可以看出,最大应力的大小主要与外力矩、最小厚度、拱高参数和宽度相关,利用MATLAB绘制双因素三维曲面图,分析任意两项参数随最大应力的影响关系如图7~图8所示。

图7 最大应力随最小厚度和宽度的变化关系

图8 最大应力随外力矩和拱高参数的变化关系

从图7可以看出,最大应力随宽度和最小厚度的增大而呈非线性减小趋势,从图8可以看出,最大应力随着受力力矩的增大呈线性增大趋势,随拱高参数的增大而减小,且变化趋势较为缓慢。

4 优化设计

柔性铰链的机械性能由其结构参数以及材料属性决定,不同的参数组合往往导致柔性铰链的性能具有差异性,为获得高性能的柔性铰链,优化设计则必不可少。下文建立了柔性铰链普适性的优化设计模型,通过给定结构参数和工作载荷的范围,就可以得到合理的优化结果。

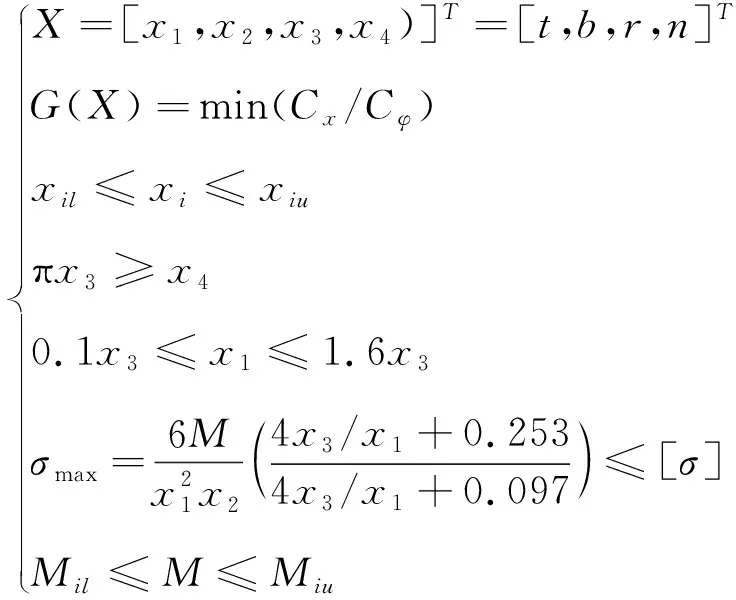

4.1 设计变量和目标函数的建立

根据与柔性铰链柔度相关的结构参数为最小厚度、椭圆短半轴、宽度和拱高参数,因此设计变量X

为X

=[x

,x

,x

,x

]=[t

,b

,r

,n

](14)

柔性铰链通过柔性单元的弯曲变形传递运动、力或能量,转动柔度C

是工作方向的柔度,因此越大越好,而对于拉伸柔度C

,这不是工作方向的柔度,因此越小越好。为量化二者的关系,设柔度比λ

=C

/C

,柔度比λ反映的是柔性铰链主要输出位移形式的灵敏度,柔度比λ越大,则该柔性铰链的输出位移形式中轴向位移的比重越大;反之,柔性铰链则主要输出旋转角位移。因此以柔度比最小为优化目标函数G

(X

)=min(C

/C

)(15)

4.2 约束条件

对一般工程问题,尺寸参数应根据设计要求在一定范围内选用,即尺寸参数应满足上下限的范围约束

x

≤x

≤x

(16)

椭圆段的长半轴应大于短半轴,根据长半轴与拱高参数的关系满足m

=πr

,那么有πx

≥x

(17)

柔性铰链需要达到弹性变形的要求,并使推导的柔度方程具有较小的误差,切深和最小厚度需要满足

0.1x

≤x

≤1.6x

(18)

在力矩或力作用下,柔性铰链产生弹性变形,为保证柔性铰链的最大应力处不发生破坏,应满足

(19)

在设计柔性铰链时,对其承载范围进行预估,即工作中的实际载荷的大小也应满足上下限的范围约束

M

≤M

≤M

(20)

综上,柔性铰链的优化模型可以表示为

(21)

4.3 实例分析

给定尺寸参数和载荷的约束范围(尺寸单位为mm,载荷单位为N·m):

X

=[0.2,2,0.6,2];X

=[1,5,5,10];0.01≤M

≤0.05。本例选取铍青铜作为柔性铰链的材料,其许用应力[σ

]=0.276GPa。采用NNA(neural network algorithm)约束优化算法进行优化,该算法基于人工神经网络及其算子的复杂结构从而获得优化解,在约束优化领域具有较高的表现和效率。在MATLAB环境下运行得到最优解的参数组合为:X

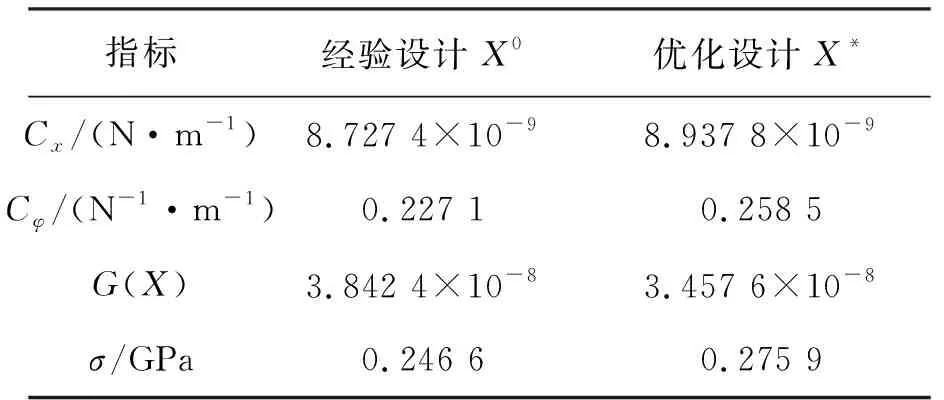

=[0.472 4,5,0.688 7,2.019 5],寻优过程如图9所示。 由于优化后结构的最大应力已经接近于屈服强度,依据经验就近圆整,选取X

=[0.5,5,0.7,2]作为经验设计参数,与优化得到的参数进行性能比较,比较结果如表2所示。

图9 优化过程算法迭代图

表2 优化前后各项性能指标的比较

从表2可以看出,优化后的柔性铰链具有较小的柔度比,这表明优化后的椭圆摆线混合柔性铰链转动柔度比拉伸柔度的比重更大,这对大行程柔性运放机构的设计是有利的。同时,就单一柔度指标而言,优化后结构的转动柔度和拉伸柔度均高于经验设计,这表明在优化过程中两项柔度都在提高,但转动柔度的增幅更大,导致了柔度比的降低,优化设计的结果是合理的,同时这一方法也同样适用于其他工作条件下的优化。

5 结论

设计了一种新型混合柔性铰链,推导了转动柔度、拉伸柔度和最大应力的计算公式,通过有限元仿真验证了计算公式的正确性。讨论了结构参数对转动柔度、拉伸柔度和最大应力的影响关系。考虑尺寸、强度约束条件和工作载荷范围,以柔度比为优化目标函数,建立了具有普适性的优化设计模型,并给出了具体实例的优化分析,结果表明,优化后的椭圆摆线混合柔性铰链具有更好的机械性能。