高风速下腐蚀翼型的气动特性研究

2021-05-19李相伟胡南云周毅钧

王 龙,李相伟,胡南云,李 亮,周毅钧

(1.安徽理工大学机械工程学院,安徽 淮南 232001;2.南昌安达安全技术咨询有限公司安全评价部,江西 南昌 330000;3. 安徽理工大学力学与光电物理学院,安徽 淮南 232001)

风沙、雨水长时间冲刷风力机叶片后,会导致叶片表面出现腐蚀现象,改变叶片表面粗糙度,该现象对风力机叶片发电效率极为不利。一旦该缺陷得不到修复,有可能会导致叶片出现裂纹扩展的现象,将严重影响风力发电机的发电稳定性和使用寿命。

文献[1]采用数值模拟方法,对FFA-W3-301 和FFA-W3-211翼型的气动性能进行分析,模拟结果的升力系数与阻力系数与风洞实验的结果有较好的一致性,同时发现翼型表面粗糙度对风力机风能转化率有很大影响。文献[3-4]等根据实际工作中风力机叶片磨损状况,建立三种缺陷翼型几何模型,基于CFD方法,研究风力机叶片磨损对其气动性能的影响,发现叶片磨损加剧翼型尾缘附近的流动分离,同时磨损程度越大,叶片的升力系数越小,阻力系数越大。文献[5]等人研究海上风力机叶片水滴撞击问题,发现水滴撞击会导致叶片前缘出现腐蚀问题,破坏叶片表面完整度,进而降低风力机的气动性能,影响发电效率。文献[6]等通过CFD瞬态模拟方法,研究NACA 64-618翼型腐蚀状态下的气动性能,发现叶片的升力系数降低一半,阻力系数增大三倍,严重影响风力发电效率。文献[7]等数值模拟仿真DU91_W2_250型风力机叶片的动态失速特性,发现折合频率与振动幅度的增大会加剧叶片的动态失速,导致气动性能变差。文献[8]等在NACA0018翼型表面装置固定气动弹片,并分析气动弹片对翼型的气动性能影响,研究发现增加气动弹片可提高叶片的气动新能。文献[9]以NACA4412翼型为基础,设计多种倾斜角度叶尖,研究叶尖小翼结构变化对叶片气动性能的影响,结果发现大斜角叶尖小翼会改善叶尖绕流,提高风力机输出功率。文献[10]在高风速条件下研究环境参数对翼型的动态失速的影响,发现随着风速的增大,叶片升力系数逐渐增大,最大升力攻角与之成正比。文献[11]使用N-S方程研究在不同位置开射流口对S809翼型气动性能的影响,结果发现射流位置于3/4弦长处,攻角18°时升阻比可提高一半,极大改善翼型的气动性能。文献[12]等采用CFD方法,研究开缝分布位置对风力机叶片气动性能的影响,发现大攻角下射流会抑制流动分离现象,开缝位置于1/2弦长处对,升力系数显著提高。文献[13]等分析研究同一系列不同翼型厚度对风力机气动性能的影响,结果发现NACA0012翼型厚度对风力机的各气动参数有较大的影响,在同一系列翼型中存在一最佳翼型厚度。文献[14]研究大气稳定性和表面粗糙度对风力发电机气动性能的影响,发现当来流不稳定时,气体流过叶片高低不平粗糙度表面时,会在叶片尾缘产生涡旋尾迹,降低叶片升力系数。文献[15]通过3D CFD模拟分析NREL VI型空气动力学特性,将S809替换S826型机翼后,发现叶片流动分离现象延迟,其中S826翼型升力系数增加了23.7%。

总体来看,风力机叶片的翼型形状以及叶片的表面粗糙程度会对实际工况时的风力机的发电效率产生很大影响。目前国内外学者多研究单一翼型发生腐蚀状况时的叶片气动性能,较少关注同一型号翼型发生腐蚀和腐蚀位置变化之间的变化状况。

本文采用SSTκ

-ω

湍流模型,以S802、S803和DU93翼型为基础,设计3种不同腐蚀位置,建立9种腐蚀翼型模型,在4种高风速下,基于CFD方法数值分析翼型形状的变化以及腐蚀位置的变化对叶片气动性能的影响。所做工作有利于不同环境下的叶片选型及叶片的后期维护,提高恶劣环境下的风力机发电效率。1 腐蚀翼型的等效模型

本文对不同型号翼型以及不同腐蚀位置进行仿真分析,研究形状与腐蚀位置变化对翼型气动性能的影响。

模拟腐蚀缺陷模型的时候,是在翼型吸力面的不同位置增加凹槽,凹槽长为0.5mm,宽为1mm,研究不同位置的凹槽对翼型气动性能的影响,三种缺陷位置分布如图1所示。

(a)30%弦长缺陷点

(b)45%弦长缺陷点

(c)60%弦长缺陷点图1 不同缺陷位置的翼型

2 数值计算模型

2.1 网格划分

本文利用Mesh软件生成9套网格模型,图2为整体网格结构。使用三角形非结构化网格,同时对翼型附近流场域进行加密处理保证计算精度的准确性。

图2 整体结构网格

2.2 腐蚀翼型网格

30%弦长腐蚀点记作X

=0.3,45%弦长腐蚀点记作X

=0.45,60%弦长腐蚀点记作X

=0.6。翼型前缘首先受到高速流体冲击,压强较大,为保证仿真模拟的精准度,对腐蚀缺陷位置和翼型前缘、尾缘进行加密处理,各工况下的翼型网格如图3所示。

(a) DU93翼型网格

(b) S802翼型网格

(c) S803翼型网格图3 腐蚀翼型网格

3 计算结果与分析

3.1 不同翼型形状的影响

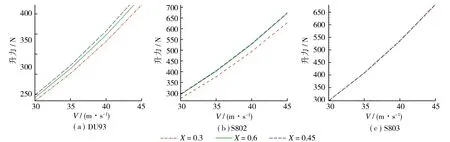

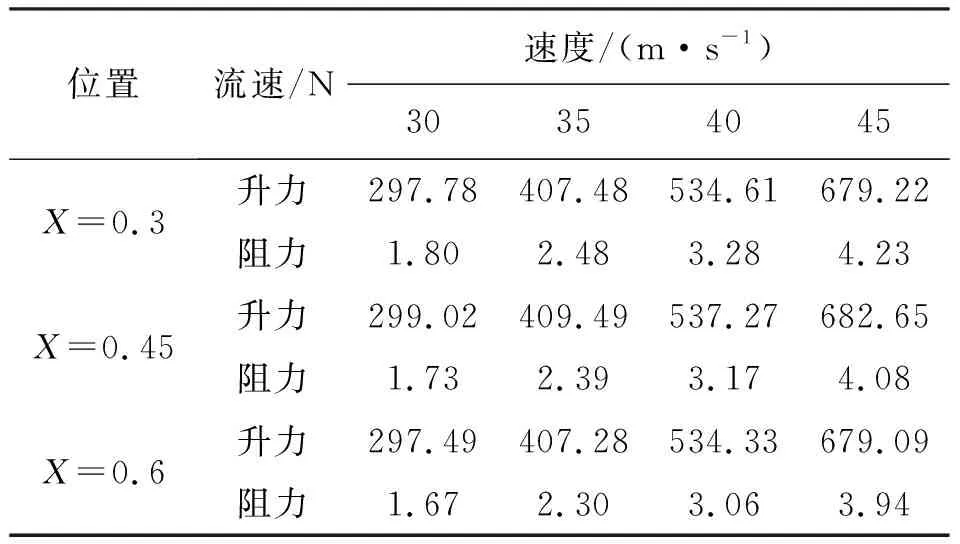

其它设置条件未变,仅改变来流风速(30m/s,35m/s,40m/s,45m/s),分析S802、S803和DU93翼型对应的腐蚀翼型在风速变化工况下的气动性能,其各自对应的升力变化曲线与阻力变化曲线如图4和图5所示。各工况下升阻力数值如表1~表3所示。

图4 升力变化曲线

图5 阻力变化曲线

表1 DU93升阻力

表2 S802升阻力

表3 S803升阻力

随着风速的增大,三种翼型的升力与阻力都逐步变大,且升阻力大小与风速大小成线性增长关系。升力变化:当腐蚀缺陷位置为X

=0.3时,S802与DU93翼型升力数值较小,S803翼型的升力最大,气动性能相对最优;X

=0.45与X

=0.46时,S803翼型的升力数值最大,S802升力小于S803,DU93翼型气动性能相对较差;S803翼型随着腐蚀缺陷的变化,升力变化较为平缓,彼此数值相差不大。气体沿着翼型前缘开始流动,流动到腐蚀缺陷点位置,会提前产生流动分离现象,降低翼型的气动性能,其中S803翼型抗腐蚀性能较好,腐蚀位置的变化对其升力变化的影响很小。阻力变化:S802翼型腐蚀缺陷位置为X

=0.6时,阻力最小;DU93在X

=0.45时,对应的阻力最小;S803翼型随着腐蚀位置的变化,阻力也产生相应的变化。3.2 不同腐蚀位置的影响

翼型不同位置发生腐蚀缺陷,会改变翼型表面流线结构,流体流过翼型表面时,就会造成气动性能的改变。为研究S802、S803和DU93翼型抗腐蚀性能,现比较分析三种腐蚀缺陷位置时,翼型在各工况下的气动性能,其对应的升力变化曲线与阻力变化曲线如图6和图7所示。

当腐蚀缺陷位置为X

=0.3时,S803翼型相较于S802 与DU93,相同工况下升力数值最大,气动性能最好,其中S802气动升力略小于S803,DU93相对气动升力最差。当腐蚀缺陷位置为X

=0.45与X

=0.6时,S803翼型气动升力最大,气动性能最优,相较于X

=0.3的工况S802与S803气动升力数值相差很小。这表明,当翼型表面发生意外腐蚀,造成翼型结构缺陷时,随着风速的增大,三种翼型的气动升力业随之增大,其中S803翼型抗腐蚀干扰最强,气动升力性能最好。高风速流体沿着翼型前缘快速向后缘流动,当流体经过X

=0.3时,流体处于快速上升过程,DU93翼型结构受到腐蚀缺陷影响较大,气动升力最小,气动性能相对最差;当流体经过X

=0.45与X

=0.6处时,S803与S802气动性能相差较小,气动性能均优于DU93翼型。当高速空气流体流经三种腐蚀缺陷位置时,会于缺陷处产生涡旋增加气动阻力,降低了翼型原有的气动性能。DU93翼型产生的阻力最大,其气动性能低于S802与S803翼型。X

=0.3时,S802翼型产生的气动阻力最小;X

=0.45与X

=0.6时,S803翼型产生的气动阻力最小,S802气动阻力略大于S803。

图6 升力变化曲线

图7 阻力变化曲线

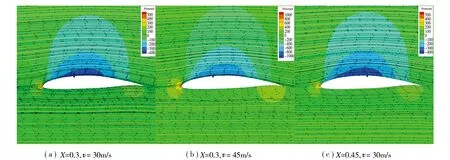

3.3 流场分析

由上可知,S803翼型的气动升阻力性能优于S802与DU93模型,为了进一步分析S802与DU93翼型结构发生腐蚀缺陷时气动性能变差原因,选取腐蚀缺陷位置为X

=0.3与X

=0.45,来流速度为30m/s与45m/s,其对应的流场与压强分布如图8与图9所示。高速流体首先撞击到翼型前缘,对翼型前缘造成较大的正压强,然后沿着翼型的上表面和下表面向后流动。因下表面结构完整没有缺陷,流体沿着光滑的下表面向后流动时,流线较为平缓,对壁面产生的压强较小且呈均匀分布。流体从翼型上表面向后流动,经过腐蚀缺陷处时,在缺陷位置产生较强的涡旋,致使翼型腐蚀位置产生较大的负压强,导致翼型腐蚀位置出现局部负压场,严重影响翼型的升阻力,极大降低了翼型的气动性能。

DU93翼型,X

=0.3、v

=30m/s时压强变化范围为-629~529Pa;X

=0.3、v

=45m/s时压强变化范围为-1 435~1 193Pa;X

=0.45、v

=30m/s时压强变化范围为-670~580Pa。S802翼型,X

=0.3、v

=30m/s时压强变化范围为-471~516Pa;X

=0.3、v

=45m/s时最大压强变化范围为-1 092~1 163Pa;X

=0.45、v

=30m/s时压强变化范围为-452~515Pa。 来流速度越大,流体对翼型造成的正负压强越大,相应的升阻力也越大。 当腐蚀位置从X

=0.3后移到X

=0.45,DU93翼型的正负压强变大,升阻力数值波动变大,而S802翼型,流场流线较为平稳,压强变化不大,升阻力数值波动平缓。结果表明当翼型发生腐蚀缺陷时,S802翼型的气动性能整体优于DU93翼型。

图8 DU93翼型流场与压强分布图

图9 S802翼型流场与压强分布图

4 结论

本文在定常工况下对高风速下腐蚀翼型的气动性能进行研究,分析对比三种翼型在不同风速、不同腐蚀位置下的气动性能变化。发现翼型形状的变化与腐蚀位置的改变都会造成翼型气动性能的变化。

(1)翼型的升阻力大小与来流风速成线性增长关系,流速越大,翼型产生的升力越大。

(2)随着腐蚀缺陷位置的改变,S803翼型升阻力变化很小,气动性能力变化较为平缓。S803翼型整体气动性能最优,而当腐蚀位置为X

=0.45与X

=0.6时,S803升力比S802高1.2%左右,二者气动性能差距很小。(3)翼型发生腐蚀缺陷,高速流体流过翼型缺陷位置时,发生流场分离,在翼型缺陷位置形成涡旋流场,产生极强的的负压流场域,最终导致翼型气动性能降低。