直角三通加热结构的多物理场耦合数值分析

2021-05-19栾振辉

栾振辉,陈 涛

(安徽理工大学机械工程学院,安徽 淮南 232001)

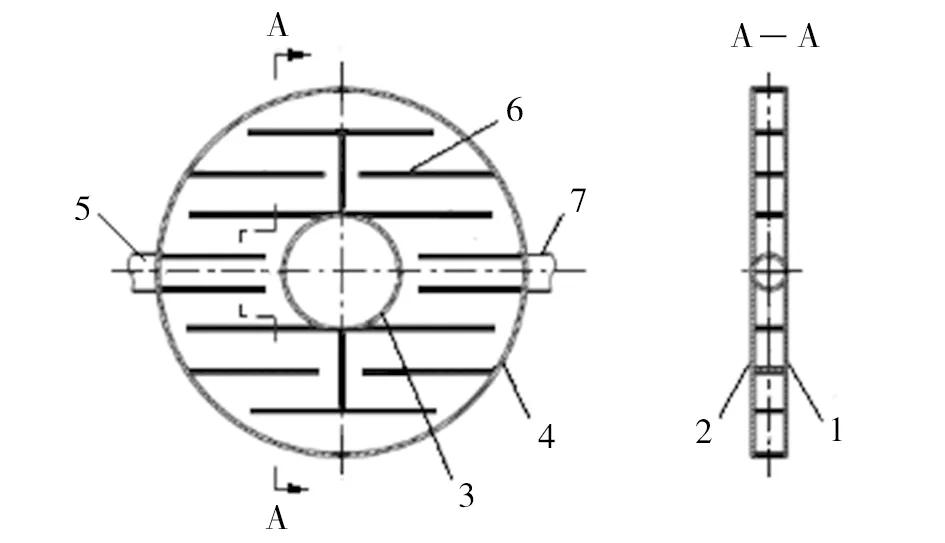

盘式干燥机主要由多层固定空心加热圆形载料盘及转耙搅拌装置组成,是一种立式连续的以热传导为主的干燥设备,如图1所示,其广泛应用于干燥、加热、脱水等领域。加热盘是盘式干燥机的核心部件之一,其结构为一空心圆盘,分为大小两种,如图2所示(以小加热盘为例)。加热盘工作时受到高温烟气直接作用,导致其局部温度过高且产生较大热应力,极易发生热疲劳破坏。工程实践中,经常出现加热盘过早损坏的情况。为了提高加热盘的使用寿命,有必要对加热盘的受热情况进行分析。

1.干燥机外壳;2.高温烟气;3.小加热盘;4.大加热盘;5.湿物料;6.回转轴;7.抽风机;8.水蒸气;9.高温烟气;10.干物料图1 盘式干燥机结构简图

1.上板;2.下板;3.内立筒;4.外立简;5.输入管;6.隔板;7.输出管图2 加热盘结构简图

多物理场耦合分析是一种综合考虑多种情况影响下的研究方法。文献[4]建立流固共轭传热模型,对钠泵机械密封摩擦副进行流固热耦合分析,对钠泵机械密封结构设计和改进具有指导意义;文献[5]建立热力耦合模型,仿真分析了制动器的制动过程,联立Manson-Coffin方程预测制动鼓的疲劳寿命;文献[6]建立热-流-固耦合模型,分析了不同工况下对单金属密封端性能的影响;文献[7]建立热力耦合模型,通过预测模型耦合求解,验证了预测模型结果符合实验结果,对工程实践有指导作用;文献[8]建立热力耦合模型,分析了不同工况下镐形截齿的温度分布,为进一步研究截齿应力提供了理论依据;文献[9]建立热力耦合模型,分析了应力分布、热变形和温度场情况,对高强度柴油机活塞结构优化具有指导作用;文献[10]建立流固耦合传热模型,分析了柴油机气缸盖的温度场分布,并通过实验验证了模型的正确性;文献[11]耦合多物理场建立流固耦合传热模型,并用实验验证了可行性。 国外学者对流固耦合、 热力耦合研究较多,文献[12]提出了三维弱耦合流体热机械系统的形状和拓扑优化框架; 文献[13]提出了将热边界条件纳入CPFEM模型的方法;文献[14]建立用有限体积法离散质量、动量和能量守恒的宏观控制方程,模拟具有弯曲边界的流体-固体共轭传热问题; 文献[15]提出采用弱可压缩光滑粒子流体力学(WCSPH)方法求解流体-固体共轭传热(CHT)内流动问题; 文献[16]基于热耦合思想,采用多目标优化方法对结构进行了优化。

基于国内外学者对流固耦合、热力耦合分析研究较多,而流固耦合研究变形固体在流场作用下的各种方式以及固体变形对流场的影响,热力耦合研究应力场与温度场之间相互作用的过程,通常对这两种方法单独进行研究,而综合研究较少。物理现象通常都不是单独存在的,在工程实践中,流场、温度场及应力场之间是相互作用、相互影响的,需要进行综合考虑。为此,提出一种多物理场耦合分析方法,综合考虑多种情况,相比较单个物理场分析或两个物理场分析更具有实用性。

因此,针对加热盘的传热过程及热应力,本文拟用流-固-热-力多耦合分析方法,探究其内部流场、温度场、热应力分布情况。鉴于加热盘传热过程比较复杂,本研究拟将加热盘简化为三通结构进行研究,通过建模及仿真分析研究其内部情况,最后通过实物模型进行实验室验证。

1 理论模型

1.1 流体域方程

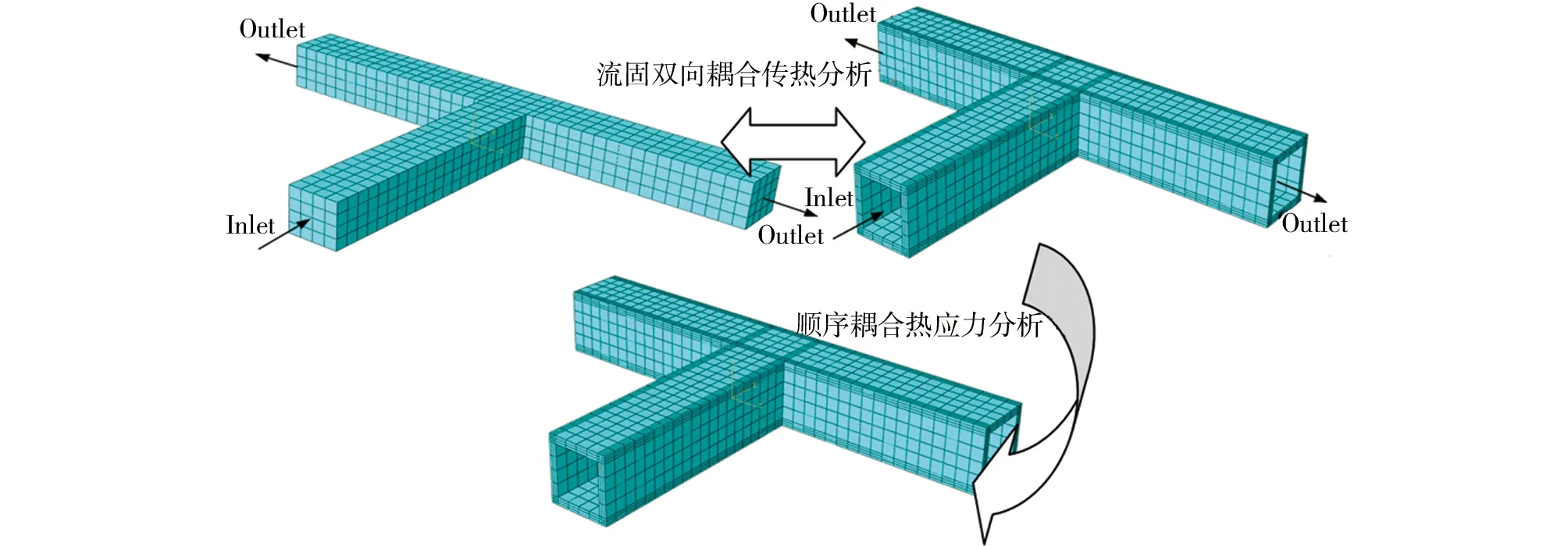

加热盘内高温烟气流动遵循质量守恒定律、动量守恒定律、能量守恒定律。

(1)

(2)

(3)

式中:v

为流体速度;ρ

为流体密度;下标i

,j

=1,2,3,表示3个方向的分量,t

为时间;p

为流体压力;μ

为动力粘度;ρ

为流体的密度,E

为流体微团的总能,τ

为有效应力,h

为组分j

的焓,k

为有效导热系数,J

为组分j

的扩散通量,S

为包括化学反应热及其他体积热的源项。1.2 固体域方程

(4)

式中:为固体单元质量矩阵,d

为固体单元的位移矢量,为固体单元阻尼矩阵,为固体单元刚度矩阵,τ

为固体单元受到的应力。固体区域增加了由温差引起的热变形为

f

=α

·∇T

(5)

式中:α

为与温度相关的热膨胀系数。1.3 流-固耦合界面方程

流体和固体区域采用直接流-固耦合方法,实现固体传热和流体传热的耦合,得到所需要流体流场以及流体和固体温度场,满足能量连续性条件温度和热流密度相等。控制方程为

T

=T

(6)

(7)

式中:T

为流体温度,λ

为流体导热系数,T

为固体温度,λ

为固体导热系数,q

为流体侧热流密度,q

为固体侧热流密度,n

为为流-固交界面法向量。2 有限元建模

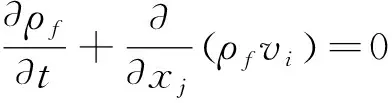

为简化计算,将图2所示的加热盘的进口端理想化为一个直角三通模型,一个入口和两个出口的截面尺寸均为40mm×40mm,入口长度为200mm,两个出口相距400mm,壁厚为6mm。高温烟气由入口端流入,两个出口端流出。通过FSI(Fluid-Structure-Interaction)耦合ABAQUS软件的传热模块(Heat transfer)和流体模块(CFD),模拟高温烟气在流动过程中与三通模型之间的传热过程。

图3 简化理想模型

首先,采用DC3D8单元对直角三通实体模型划分网格,经试算确定网格尺寸为10mm,为有效表征三通模型壁厚方向的温度梯度,壁厚划分三层单元,如图3所示。直角三通模型的内表面定义为流固耦合界面,外表面施加表面膜约束实现对流换热,空气的自然对流换热系数为10W/(m·K),环境温度为20℃。直角三通实体模型的材料为不锈钢,相关热力学参数如表1所示。

其次,基于直角三通实体模型,建立三维流场模型如图3所示。采用FC3DB单元对其进行离散,单元网格尺寸与直角三通实体模型相一致,即为10mm。流场模型的入口流速为3.5m/s,入口温度为800℃,出口表压为0MPa。流场模型的外表面(除去一个入口和两个出口)定义为流固耦合界面。流场模型通过这个流固耦合界面实现烟气与直角三通模型内表面之间的传热,烟气、模型的相关力学参数如表1所示。

最后,将直角三通实体模型计算的瞬态温度场导入ABAQUS/Standard模块,采用顺序热应力耦合分析技术计算直角三通实体模型响应的热应力。在该静力学计算模块,直角三通实体模型由C3D8R单元进行离散,网格尺寸与传热模型一样。固定直角三通实体模型的底面,以限制其刚体位移,详细的计算流程如图4所示。

表1 物性参数

图4 流-固-热-力耦合分析流程图

3 结果分析

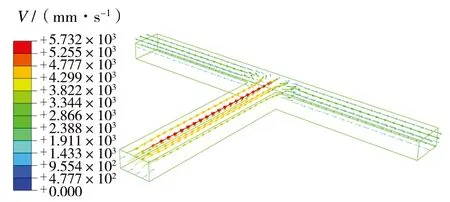

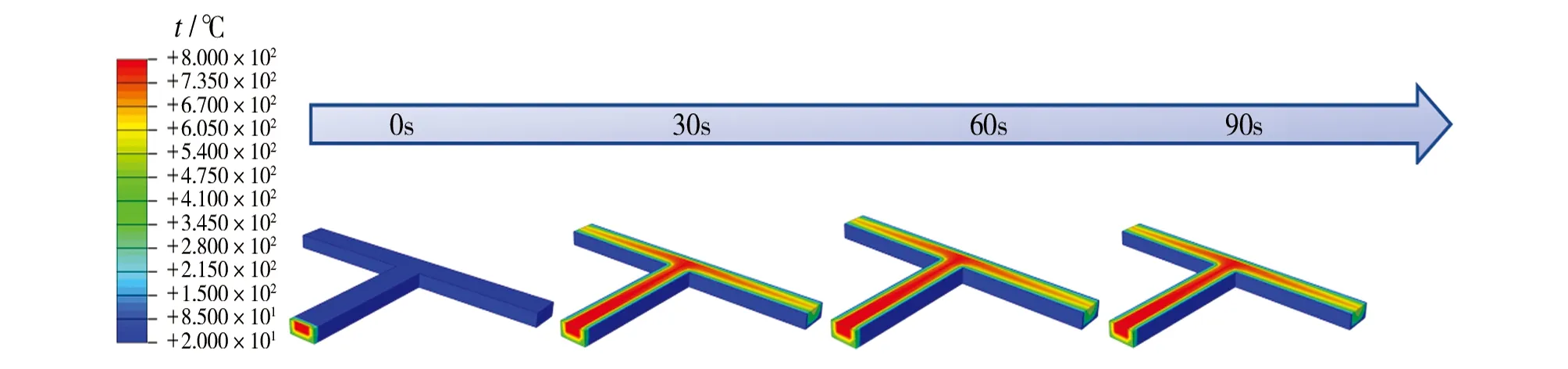

根据高温烟气的进口流速,计算其雷诺数为1 201.5,故可判断为层流状态。图5给出了直角三通内部烟气流动90s时刻的速度场分布,显然可见烟气的最大流速位于进口直边段的中心位置,两端出口直边段的流速十分均匀。图6展示了烟气在流动0s、30s、60s和90s时刻的温度分布。从图6中可以看到,在0s时刻,高温烟气开始进口端向内部流动,30s后高温烟气的温度场基本保持不变,这是因为烟气从进口端流到出口端只要0.12s(t

=(0.22+0.2)/3.5),30s后烟气自身的温度分布基本保持稳定了。

图5 速度图

图6 不同时刻温度分布云图

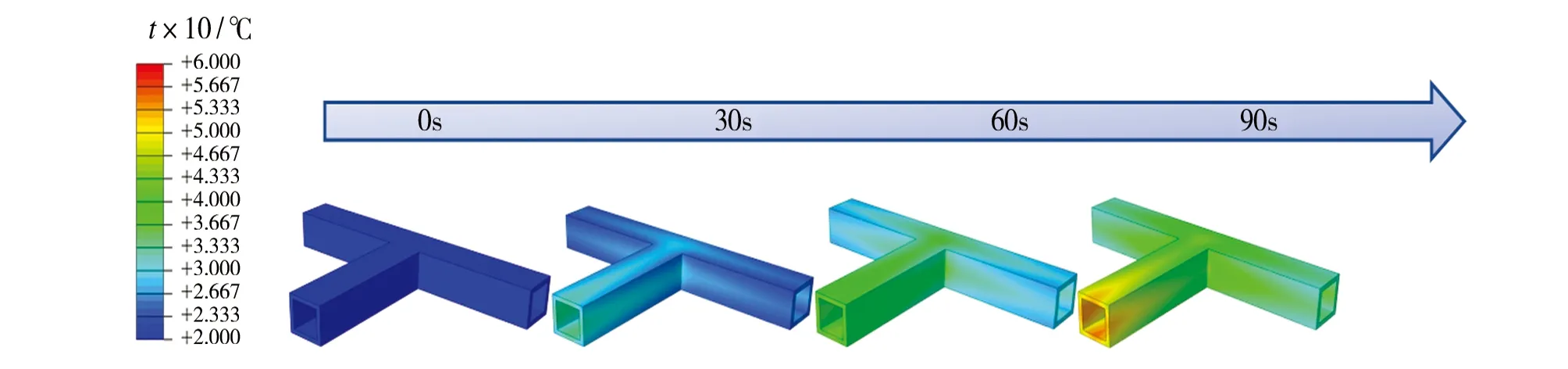

图7所示为高温烟气与直角三通接触面沿路径的温度分布情况。由图7可见,高温烟气外表面(流固耦合界面)上的温度整体上沿其流动方向逐渐减小(即进口端温度最高,出口端温度最低),但在三通内部烟气流速变向的位置温度产生的波动。随着时间的增加,烟气同一位置上的温度逐渐升高,说明在流固传热过程中,三通实体模型的温度逐渐升高,如图8所示。在三通模型内部的流固耦合界面上选取三个位置,分别记为A、B和C,其中A点位于进口端,B点位于拐角处,C点位于出口端。A、B和C三个位置处的温度随时间的变化如图9所示,显然可见,三个位置处的温度都随时间逐渐增大,但A点温度升高的速率最大,B点次之,C点最小,三点位置处的温度变化与图8相一致。

(a)建立路径 (b) 路径温度随时间变化图7 温度分布情况

图8 不同时刻温度分布云图

(a)选取A、B、C三个位置 (b) 温度随时间变化图9 A、B、C处温度随时间的变化情况

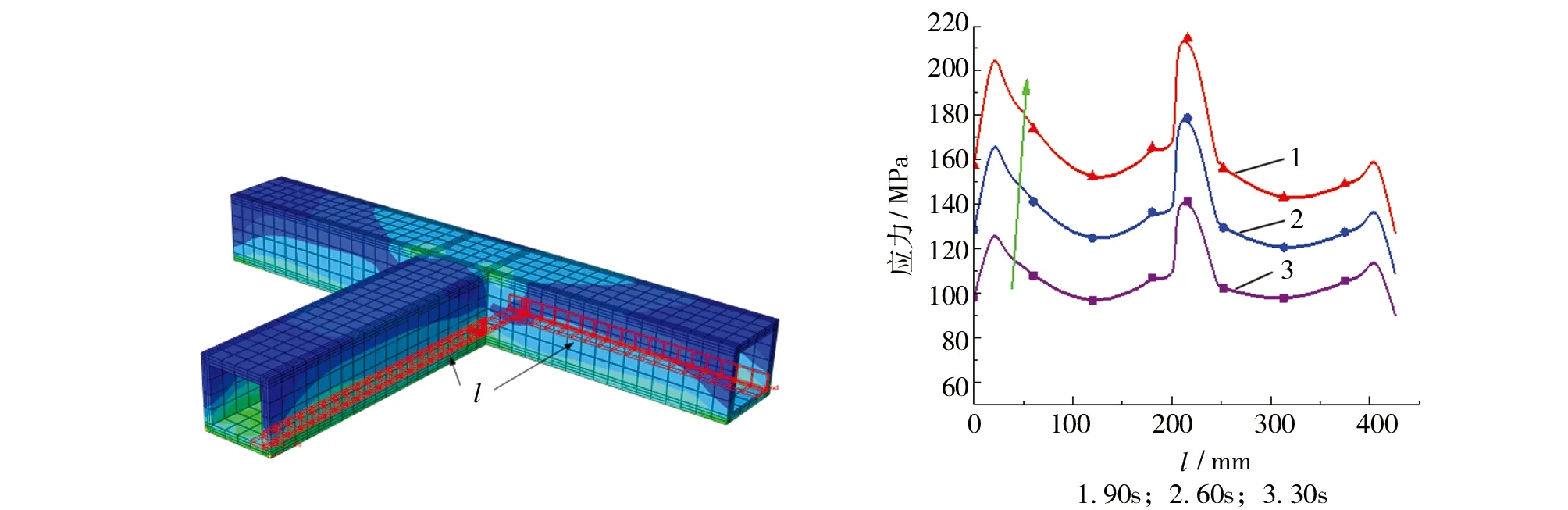

将图8中的温度场导入ABAQUS静力学模块中,进行顺序热力耦合计算,得到三通实体模型的热应力分布如图10所示。显然可见,与图8相一致,随着烟气流动时间的增加,直角三通实体模型响应的热应力逐渐增大。由于直角三通的底面固定,限制了温度变化引起的变形,因此直角三通底部的热应力较大。在直角三通底部建立一条路径,沿该路径分布的热应力如图11所示。由图11可见,随着高温烟气流动时间的增加,路径上相同位置响应的热应力逐渐增大,与图10相一致;对于相同的高温烟气流动时间,沿图11(a)分布的热应力呈现近似对称分布,进口端和出口端的热应力较小,拐角处的热应力最大,这与实际加热盘隔板处易产生裂纹的现象相吻合,其主要可归结两方面原因:(1)进口端和出口端有一面是自由的,对温度变化引起的热变形的约束较弱;(2)由图7(b)可见拐角处的温度产生波动,产生较大热变形,进而诱导较大的热应力。

图10 不同时刻热应力分布云图

(a)建立路径 (b) 路径热应力随时间变化图11 热应力分布情况

4 结论

(1)高温烟气外表面上的温度整体上沿其流动方向逐渐减小,但在三通内部,随着时间的增加,烟气同一位置上的温度逐渐升高。

(2)随着高温烟气流动时间的增加,三通实体模型响应的热应力逐渐增大。

上述结论与实际加热盘过早失效的现象相一致,这为下一步加热盘的结构优化奠定了基础。