PDC磨损齿切削载荷与生热规律研究*

2021-05-18朱光辉况雨春

朱光辉 况雨春 林 伟

(1.西南石油大学机电工程学院 2.西南石油大学工程学院)

0 引 言

作为我国油气勘探开发主力钻井装备,PDC钻头钻井进尺已经占全部进尺的80%以上[1-3]。PDC钻头钻井效率和使用寿命等性能的提升,不仅可提高人们对复杂难钻地层的研究水平,而且对国家能源安全方面也具有重要意义。PDC单齿作为PDC钻头的基本组成单元,探究其切削载荷进行生热分析显得尤为重要。

PDC齿的主要失效形式为齿的脱层、剥落、磨损及断齿,其中磨损是切削齿最常见的一种失效方式,占切削齿失效的50%左右[4-5]。PDC切削齿的磨损形式主要分为研磨磨损和冲击损坏2种,其数值理论推导通常结合摩擦磨损和PDC钻头几何学等基础理论开展。邢剑[6]通过在车床上用选定的切削齿分别切削硬砂岩和花岗岩,分析了载荷、切削线速度和切削齿后倾角等对PDC切削齿破坏的影响;王良光[7]在定钻压和转速条件下分析了PDC齿磨损高度和线磨损速度的关系,理论分析表明,切削齿的线磨损速度随切削齿的磨损而变慢,当切削齿未磨损(即为新钻头)时,它的线磨损速度为无穷大。PDC齿微观磨损机理主要采用显微分析技术对PDC齿磨损表面进行观测,分析其微观形貌特征和磨损类型[8-9]。

有关温度对PDC齿磨损影响的研究最早于20世纪80年代开展。美国桑迪亚国家实验室的D.A.GLOWKA等[10]基于数值分析方法对PDC齿磨损机理进行了研究,结果发现高温会加大磨料刮擦、载荷冲击、热冲击和热疲劳等因素对PDC齿磨损的影响,切削过程中切削力所作的机械功大部分转化成热能(切削热)。阳启华等[11]通过弹塑性有限元方法, 对切削过程中刀具的温度场进行了模拟分析,得出了刀具前角对切削温度的影响规律。王滨等[8]分析了磨损后钻头在钻遇硬塑性岩石(花岗岩)时的磨损规律。

虽然上述文献对PDC单齿试验及相关内容均做了较为详细的研究,但目前在不同倾角和不同磨损等级下对真实磨损齿切削载荷和生热规律还缺乏进一步的研究。本文通过单齿切削试验,验证在不同磨损程度和不同前倾角下磨损齿的相关性能,通过对比试验得出磨损齿在切削过程中三向力(轴向、切向与侧向)和温度等的变化规律,以期为PDC钻头磨损后的切削性能分析提供理论基础 。

1 试验研究

直线刮切试验是研究PDC齿性能的基础试验,通过对PDC单齿展开室内的单齿刮切试验,可以更为直观地观测到单齿在切削过程中三向力的变化,同时通过热成像仪和高速摄影装置,还可以直观地观察到单齿破岩过程中的温度变化和岩石破碎过程。

1.1 试验装置

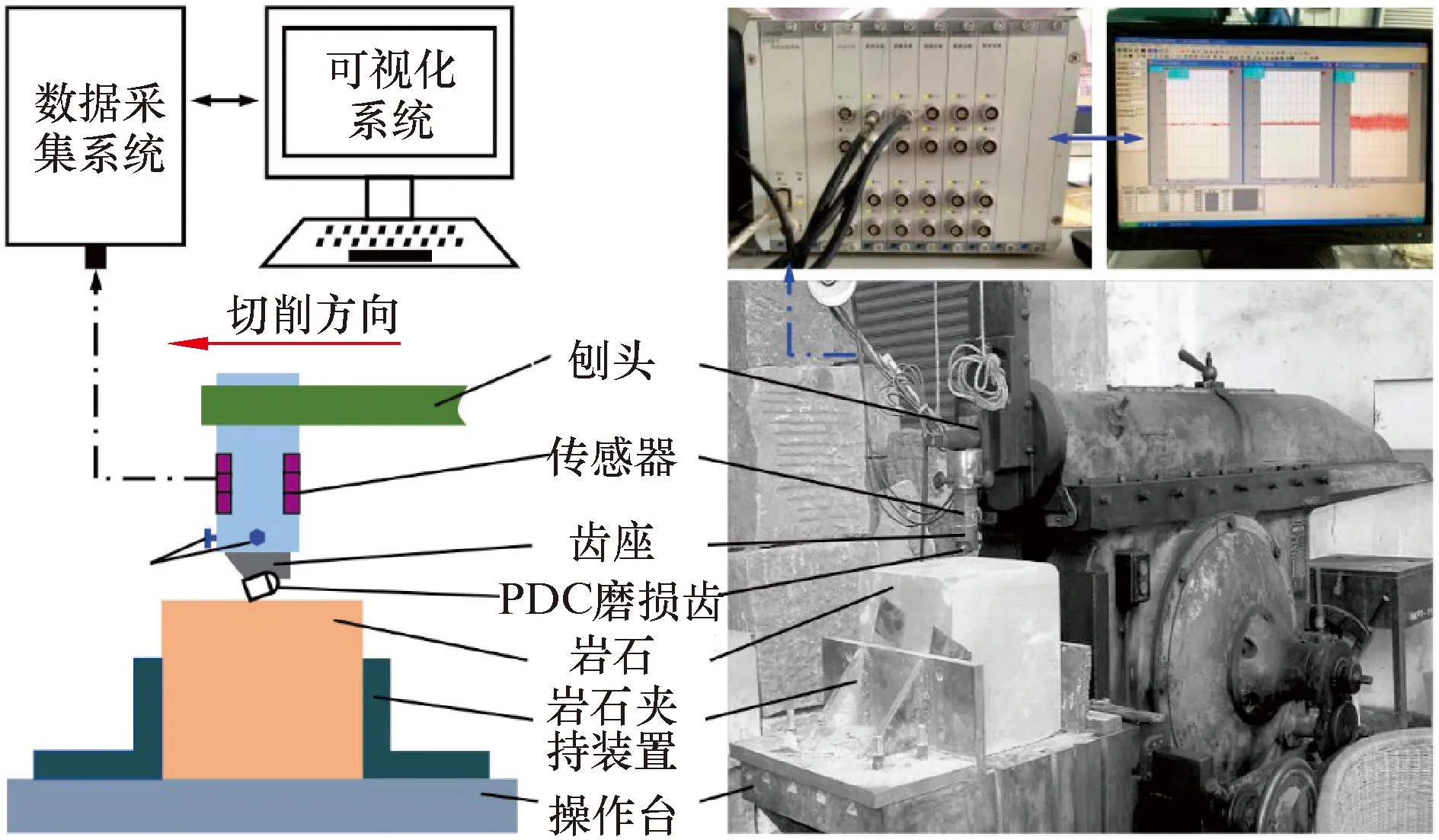

PDC单齿切削试验主要在西南石油大学钻头研究所内完成。采用的试验装置由普通刨床改制而成,主要由PDC磨损齿、岩石夹持装置、定位与紧锁装置、传感器和动态应变仪等组成,结构如图1所示。岩石夹持装置将岩石固定在刨床上,PDC切削齿固定在刀头架上,刀头架上有传感器,切削过程中的载荷通过有线的方式连接到动态应变仪,并通过信息采集系统对数据进行记录。该试验装置具有切削载荷恒定、平稳性好和冲击小的特点,能满足PDC齿载荷测试的需求。

图1 PDC单齿试验装置Fig.1 PDC single cutter test bench

1.2 试验样品

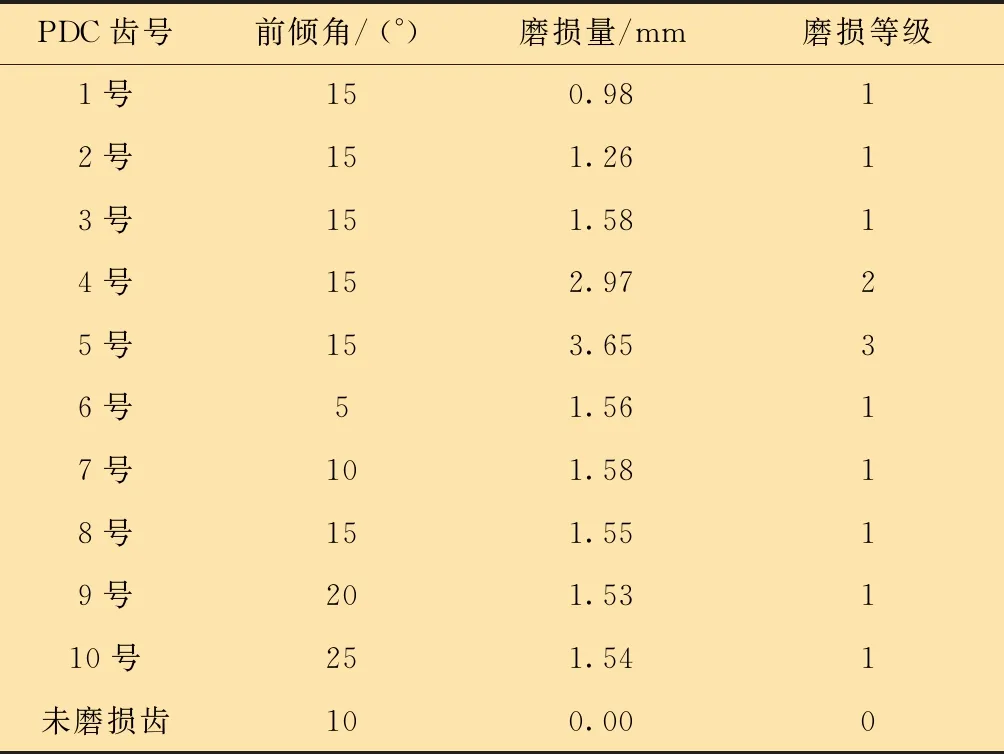

传统磨损齿主要采用机械加工方式获得,不能真实反映和揭示磨损齿实际的切削力学变化和生热机理。本试验所用PDC磨损齿均在真实钻井钻头上获取,直径为15.88 mm,根据IADC磨损标准[12],用0~8的线性数字来衡量和定义钻头表面各部位切削齿的磨损状态。数字的值越大表示切削齿的磨损量越大,“0”代表切削齿没有磨损,“8”则表示切削齿已经完全磨损。图2与图3为不同磨损程度和前倾角的切削齿,分为2组试验。PDC磨损齿参数见表1。

岩石选用300 mm×250 mm×250 mm表面平整的武胜砂岩,密度为2.54 g/cm3,弹性模量为11.54 GPa,泊松比为0.062,抗拉强度为4.346 MPa,抗剪强度为13.56 MPa,抗压强度为67.548 MPa,内摩擦角为38.03°。

图2 不同磨损程度的切削齿Fig.2 Cutting cutter with different wear degrees

图3 不同前倾角的切削齿Fig.3 Cutting cutter with different front rake angles

表1 PDC磨损齿参数Table 1 Worn PDC cutter parameters

1.3 试验方法

为模拟真实PDC钻头上不同部位齿磨损后的切削状态,选用3种不同磨损等级(包含5种磨损量)及4种不同前倾角磨损齿,每种齿均保持2 mm的切削深度,岩石为武胜砂岩,得到在不同磨损量和不同前倾角下的轴向力和切向力。单齿切削试验对象及装置如图4所示。

图4 单齿切削试验对象及装置Fig.4 Single cutter cutting test object and device

为探究PDC磨损齿在不同岩性下的破岩机理和生热情况,选用砂岩(见图4b)和花岗岩(见图4c)作为试验对象,通过高速摄像机和热红外成像仪(见图4d),选用未磨损齿(磨损等级0,前倾角10°)和7号齿(磨损等级1,前倾角10°)2种齿切削2种岩石,得到不同磨损状态下PDC齿切削不同岩石的温度云图。

2 试验结果及分析

通过刨床刀柄上应变片组成的惠斯登电桥输出电压变化及电压数据,可实现刮切过程中切削齿三向力的采集。刀柄上3个方向的应变片贴片位置较近,使采集得到的三向电信号之间相互作用而彼此影响,因此由传感器标定后得到的解耦公式[13]可计算三向切削力,即有:

(1)

式中:Fa、Ft、Fr分别为切削齿轴向、切向和侧向力,ua、ut、ur分别为应变片输出的轴向、切向和侧向电压。

当切削深度为2 mm,前倾角为15°时,不同磨损程度切削齿的轴向力和切向力如图5所示。

图5 前倾角相同时不同磨损等级磨损齿力的变化趋势图Fig.5 The cutter force changes trend diagram of different wear grade cutters with the same front rake angle

从图5可以看出:随着磨损程度的不断增大,磨损齿在切削岩石过程中的轴向力和切向力也逐渐增大,当磨损程度较轻时,其轴向力和切向力变化不明显;5号齿(前倾角15°,磨损等级3)磨损严重,其轴向力和切向力明显高于其他磨损齿,说明随着磨损的加剧,切削齿受力变化明显,对其损害逐渐加大。

当切削深度为2 mm,磨损等级均为1时,不同前倾角下磨损齿的轴向力和切向力如图6所示。从图6可以看出:随着前倾角的增大,磨损齿的轴向力和切向力也逐渐增大,并且随着磨损齿磨损程度的增大,其轴向力和切向力的斜率也逐渐增大;10号齿(磨损等级1,前倾角25°)前倾角过大,其轴向力和切向力的斜率均大于其他磨损齿,说明倾角越大,磨损越严重,越不容易剪切破坏岩体。

图6 磨损等级相同时不同前倾角磨损齿力的变化趋势图Fig.6 The cutter force change trend diagram of different front rake angle cutters with the same wear grades

3 PDC磨损齿破岩机理和生热分析

配合高速摄像机、图像处理系统、热红外成像仪、温度处理系统以及强光电源等,选用砂岩和花岗岩2种材料做单齿对比试验。在单齿切削试验过程中可以观测磨损齿裂纹扩展、岩屑剥离和温度变化,从而可以深入研究磨损后PDC齿的破岩机理和生热机理。高速摄影下单齿破碎砂岩与花岗岩情况如图7和图8所示。

从图7和图8可见,磨损齿在切削砂岩和花岗岩时,裂纹扩展及岩屑剥离过程是不同的。3号磨损齿(磨损等级3,前倾角15°)在切削砂岩时所产生的岩屑大多呈粉末状,但由于磨损齿在切削过程中吃入性能减弱,切削过程除了刮切破碎外,还包含挤压破碎,因此砂岩岩屑中有块状岩屑(见图7b),切削完成后,砂岩无较大块状岩屑崩出; 3号磨损齿(磨损等级1,前倾角15°)在切削花岗岩时,其硬度较高,所产生的岩屑呈片状,同时在切削过程中同样存在挤压破碎,其岩屑中有少量的块状岩屑(见图8b),切削完成后,花岗岩边缘部位会崩出较大块状岩屑(见图8c)。

图7 高速摄影下单齿破碎砂岩情况Fig.7 Single cutter breaking sandstone under high-speed photography

图8 高速摄影下单齿破碎花岗岩情况Fig.8 Single cutter breaking granite under high-speed photography

切削砂岩与花岗岩时磨损齿与未磨损齿温升对比图分别如图9和图10所示。

图9 切削砂岩时温升对比图Fig.9 Comparison of temperature rise between worn and unworn cutter when cutting sandstone

图10 切削花岗岩时温升对比图Fig.10 Comparison of temperature rise between worn and unworn cutter when cutting granite

通过热红外成像仪采集可得切削齿温度数据。从图9和图10可以看出:在切削砂岩过程中,3号磨损齿(磨损等级3,前倾角15°)最高温度相比环境温度升高了3.97 ℃,未磨损齿最高温度相比环境温度升高了2.82 ℃;切削花岗岩过程中,3号磨损齿(磨损等级3,前倾角15°)最高温度相比环境温度升高了19.23 ℃,未磨损齿最高温度相比环境温度升高了12.80 ℃。温升对比说明,磨损齿在切削花岗岩时,其温升更为剧烈,更容易产生热量聚集,同时磨损齿在切削岩石过程中,其温升均明显高于未磨损齿。因为磨损齿在切削过程中相比未磨损齿,切削弧长和切削面积更大,其温升显著高于未磨损齿。

4 结 论

(1)针对不同磨损程度磨损齿和不同前倾角磨损齿展开单齿切削试验,总结出磨损齿磨损后的力学性能变化和生热规律,在不同磨损程度下,PDC齿磨损越严重,达到同样切削深度所需要的力越大;磨损齿的切削力随着前倾角的增加而逐渐增大,并且磨损后的PDC齿随着前倾角的增大,切削力增加的速率会逐渐加大,因此磨损后的齿在破岩过程磨损越严重,倾角越大,越容易发生失效风险。

(2)磨损齿在切削岩石过程中温升要远大于未磨损齿,在切削砂岩石时,磨损齿的温升相比于未磨损齿提高了25%;在切削强研磨性花岗岩时,磨损齿的温升相对于未磨损齿提高了50%。PDC齿在磨损后热磨损会加剧,从而对PDC齿的磨损产生恶性循环。

(3)PDC齿磨损后破岩能力降低,在切削过程中会产生挤压破碎,不仅对其产生冲击,降低破岩效率而且加速了齿的磨损。