基于DOE分析的球阀密封面气固两相流冲蚀研究*

2021-05-18彭东华董绍华王志强张来斌

彭东华 董绍华 王志强 张来斌 孙 玄

(1.中国石油大学(北京) 安全与海洋工程学院 2. 中国石油大学(北京) 管道技术与安全研究中心 3. 北京奥蓝仕技术有限公司)

0 引 言

在石油与天然气的生产储运过程中,冲蚀行为是导致材料失效的主要原因之一。流体中携带的砂砾会与壁面发生多次碰撞并引起管壁材料损失,特别是油气管道系统中常见的弯头、歧管和球阀等关键部位。冲蚀破坏可能导致设备失效和管线泄漏,造成环境污染,形成安全隐患。因此,开展冲蚀磨损机理和行为研究对于设备失效的前置防护,真正落实本质安全至关重要。

常见的流体携砂冲蚀包括液固两相流冲蚀和气固两相流冲蚀2种。目前,大量学者通过试验和数值模拟的方法对冲蚀行为及机理进行了研究[1-7]。彭文山等[8]通过开展数值模拟,针对气田集输管道弯头结构,研究了不同弯径比及颗粒粒径影响下的弯头冲蚀规律。宋晓琴等[9]利用CFD仿真建立了集输管道90°弯头模型,分析了集输压力、重力方向、集输流速、集输管径以及颗粒大小对弯头冲蚀磨损的影响。Q.B.NGUYEN等[10-11]通过仿真和试验研究发现,冲蚀速率随颗粒速度增大而增大,颗粒直径越大,冲蚀轮廓形状越小,但冲蚀深度越大,冲蚀速率随颗粒硬度的增大而增大。周兰等[12]针对压裂弯头,对压裂液的流动速度、压裂液黏度、质量流量以及颗粒直径进行了综合分析,讨论了各因素对弯头冲蚀磨损的影响机理。

对于冲蚀预测模型,许多学者通过试验的方式得出了一系列冲蚀经验公式。其中:I.FINNIE[13]提出了最早的冲蚀预测理论公式,并认为塑性材料的冲蚀机理为微切削作用。K.AHLERT[14]以碳钢为试件材料,改变颗粒形状和冲击角度进行了大量的直接冲击试验,并提出一种经验模型。Y.I.OKA等[15-16]基于各种颗粒和试件参数,考虑碰撞速度、碰撞角度、试件材料硬度、颗粒粒径和颗粒类型等对冲蚀速率的影响,开展大量试验得到了气固两相流中较为通用的经验模型。挪威船级社DNV[17]基于试验数据和仿真分析得出了一类冲蚀经验模型。美国塔尔萨大学冲蚀/腐蚀研究中心K.AHLERT[14]和B.S.MCLAURY[18]主要面向碳钢和铝质材料,重点考虑颗粒形状对冲蚀速率的影响,提出了E/CRC经验模型。

目前,管件的冲蚀磨损研究主要集中于弯头和歧管等[19-21],对于球阀及其密封面的研究较少。因此,本文针对天然气管道球阀密封面冲蚀行为,设计了一套完整的球阀密封面气固两相流冲蚀磨损试验装置,并考虑颗粒速度、颗粒粒径和冲蚀角度等对密封面冲蚀磨损的影响;首次采用33次完全析因设计法,对冲蚀参数进行ANOVA分析、回归分析、交互效应分析、均值分析和响应曲面分析,考虑了各影响因子之间的相互作用,发展了用于预测球阀密封面冲蚀磨损的回归模型,取得了较好的预测结果;最后得到了适用于天然气管道球阀密封面冲蚀磨损的优化参数。研究成果可为减缓球阀冲蚀磨损失效提供指导。

1 试验及统计方法

1.1 试验材料和方法

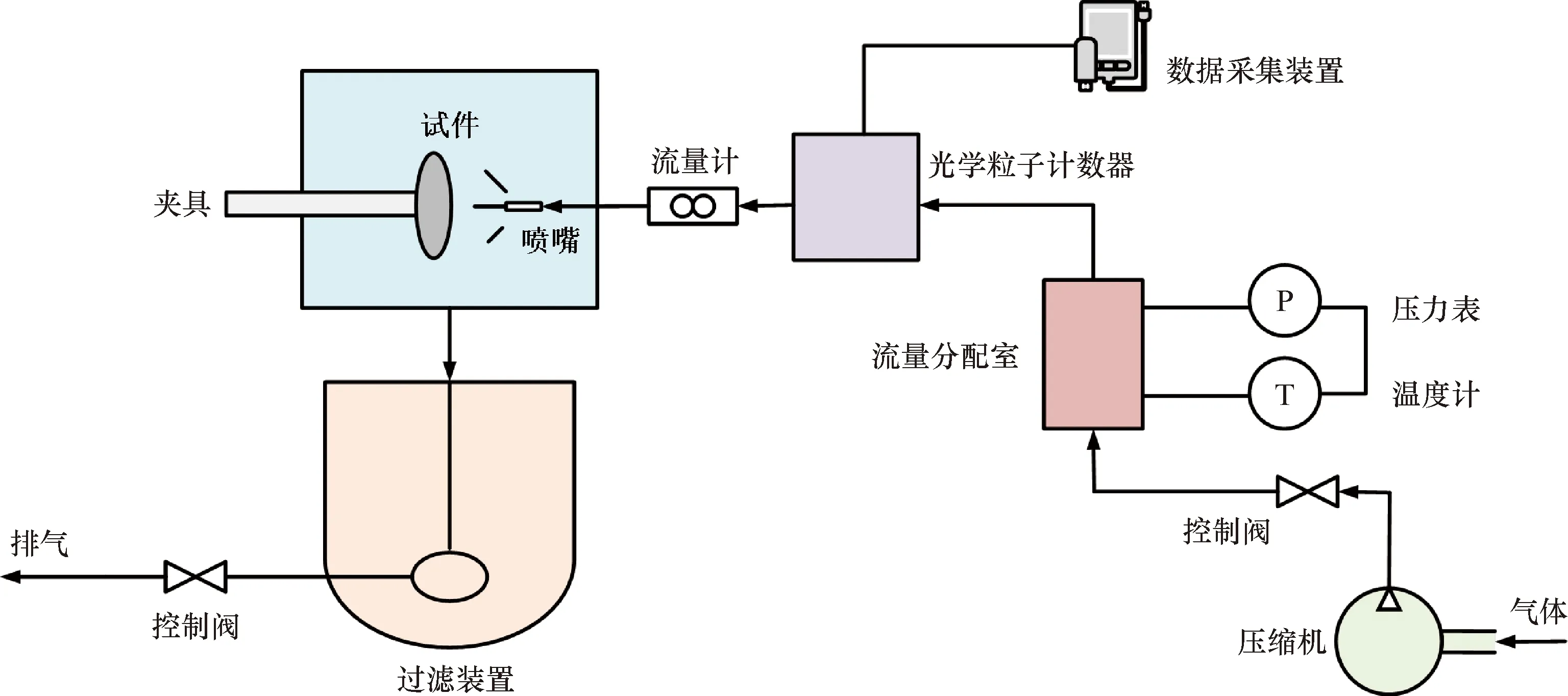

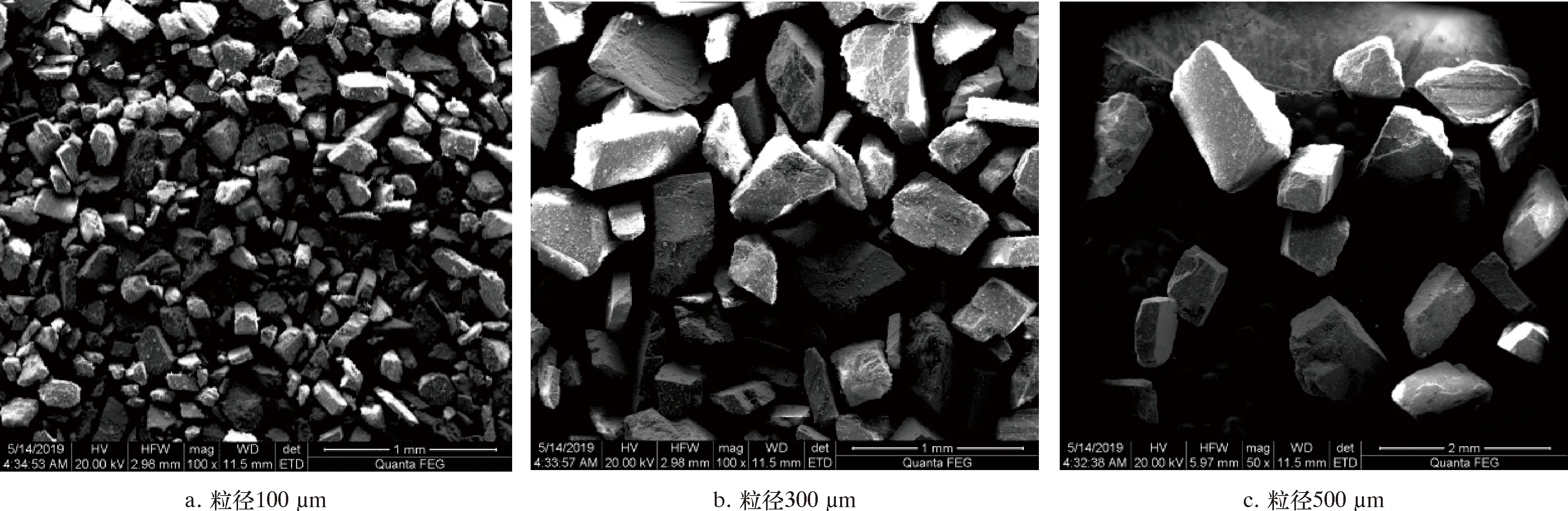

气固两相冲蚀磨损试验原理如图1所示。压缩机提供稳定气流,石英砂为冲蚀砂砾,其不同尺寸的颗粒SEM电镜图像如图2所示。采用光学粒子计数器(Particle Counter)计数并与气体混合,气固两相流混合后进入喷嘴,并冲击试件,造成试件冲蚀磨损。为了真实模拟管道球阀密封面,选择半球形试样作为冲蚀试样,如图3所示,尺寸为ø60 mm×4 mm。冲击后的废料可通过过滤装置和控制阀排出。

在本试验中,冲蚀角度可通过试件夹具调整,喷嘴到试件中心距离保持4 mm不变。在每次试验前对试件进行表面抛光处理,避免表面粗糙度的不同影响对冲蚀结果的判定。单次冲蚀测试周期设为120 min。在冲蚀试验前、后利用高精度电子分析天平记录试件质量损失,并利用三维激光扫描仪获取冲蚀坑深度信息。每次试验独立开展3次并取数据平均值。

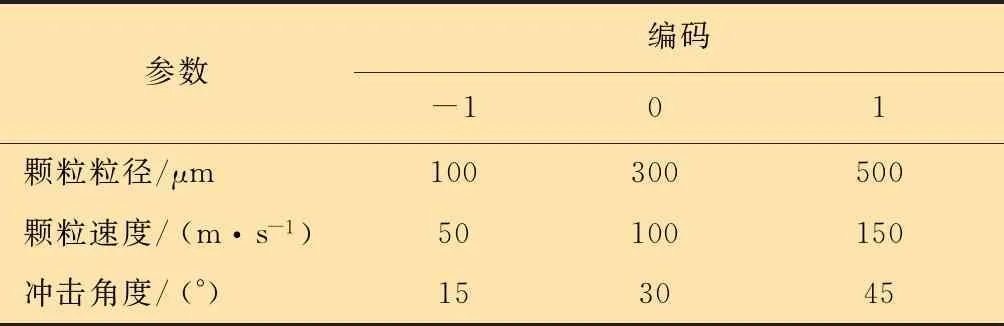

根据文献调研和前期工作,气固两相流冲蚀速率主要取决于颗粒速度、颗粒尺寸和冲蚀角度。为了探究球阀密封面冲蚀磨损率和上述影响因素的关系,本文设置了33正交试验工况,正交试验参数设置如表1所示。表1中编码-1、0、1分别为参数的标准化系数,试验输出结果分别为靶材质量损失量和壁厚减薄量。

图1 气固两相冲蚀磨损试验原理示意图Fig.1 Schematic diagram of gas-solid two-phase erosion wear test

图2 不同粒径的颗粒SEM电镜图像Fig.2 SEM images of particles with different sizes

图3 半球形试件和喷嘴实物图Fig.3 Photo of hemispherical specimen and nozzle

表1 正交试验参数设置Table 1 Orthogonal test parameter settings

1.2 统计分析

使用Statistica软件进行回归分析、交互效应分析、均值分析和响应曲面分析,在参数优化计算时,所使用的计算函数如式(1)所示。

f=w1(Es-Em)2+w2(Fs-Fm)2

(1)

式中:f为成本函数,w1和w2为权重,下标m表示期望值,下标s表示计算值,E是冲蚀造成的质量损失量,F是冲蚀造成的壁厚减薄量。

2 模型检验

2.1 正态性检验

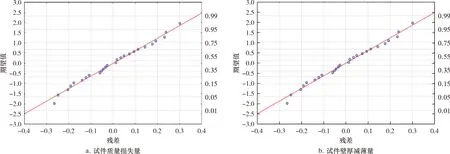

图4显示了计算残差正态概率分布情况。由图4可以看出,试件质量损失量和壁厚减薄量的计算残差结果可以拟合成直线,因此残差呈良好的正态分布。

2.2 常数方差检验

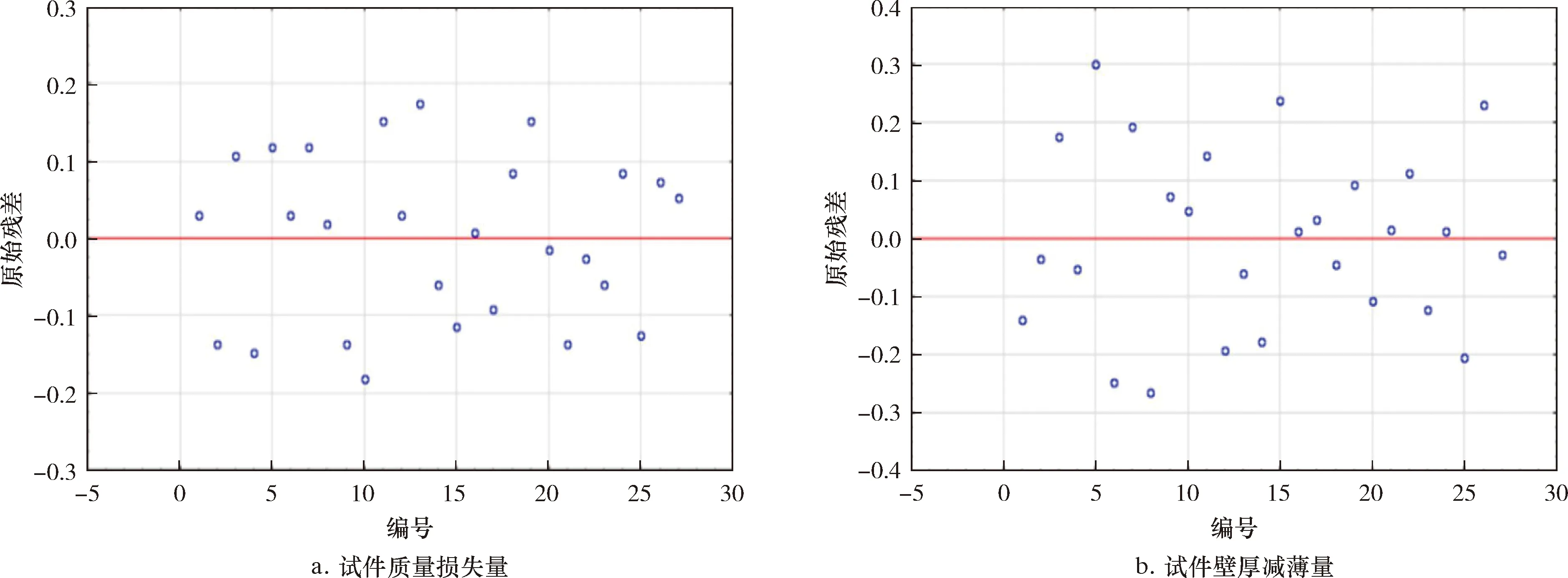

图5为计算残差散点图。由图5可以看出,残差散点较分散且呈随机分布,因此计算模型较为理想,具有常数方差。

图4 残差正态概率图Fig.4 Residual normal probability plot

图5 残差散点图Fig.5 Residual scatter plot

3 结果与分析

3.1 影响因素分析

图6为影响试件质量损失和壁厚减薄量的半正态概率图。各影响因素如果存在异常值,则可认为这些因素有效。由图6可以看出,冲蚀角度的线性效应和二次效应、颗粒速度和颗粒粒径的线性效应对2个输出结果都很显著。此外,颗粒粒径的二次效应、颗粒速度和颗粒尺寸的相互作用、冲蚀角度和颗粒粒径的相互作用都对靶材质量损失量有较大的影响。

图6 半正态概率图Fig.6 Half-normal probability plot

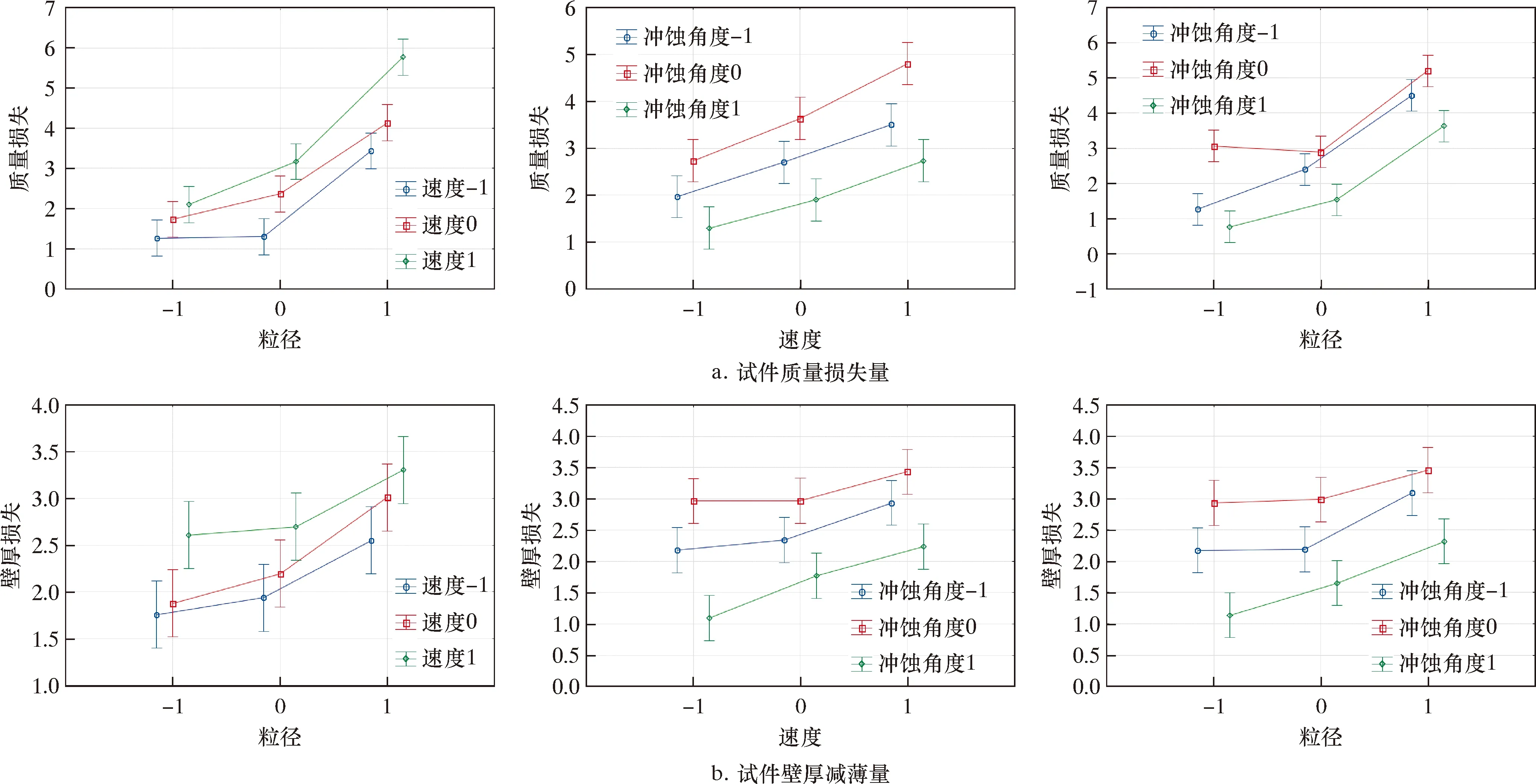

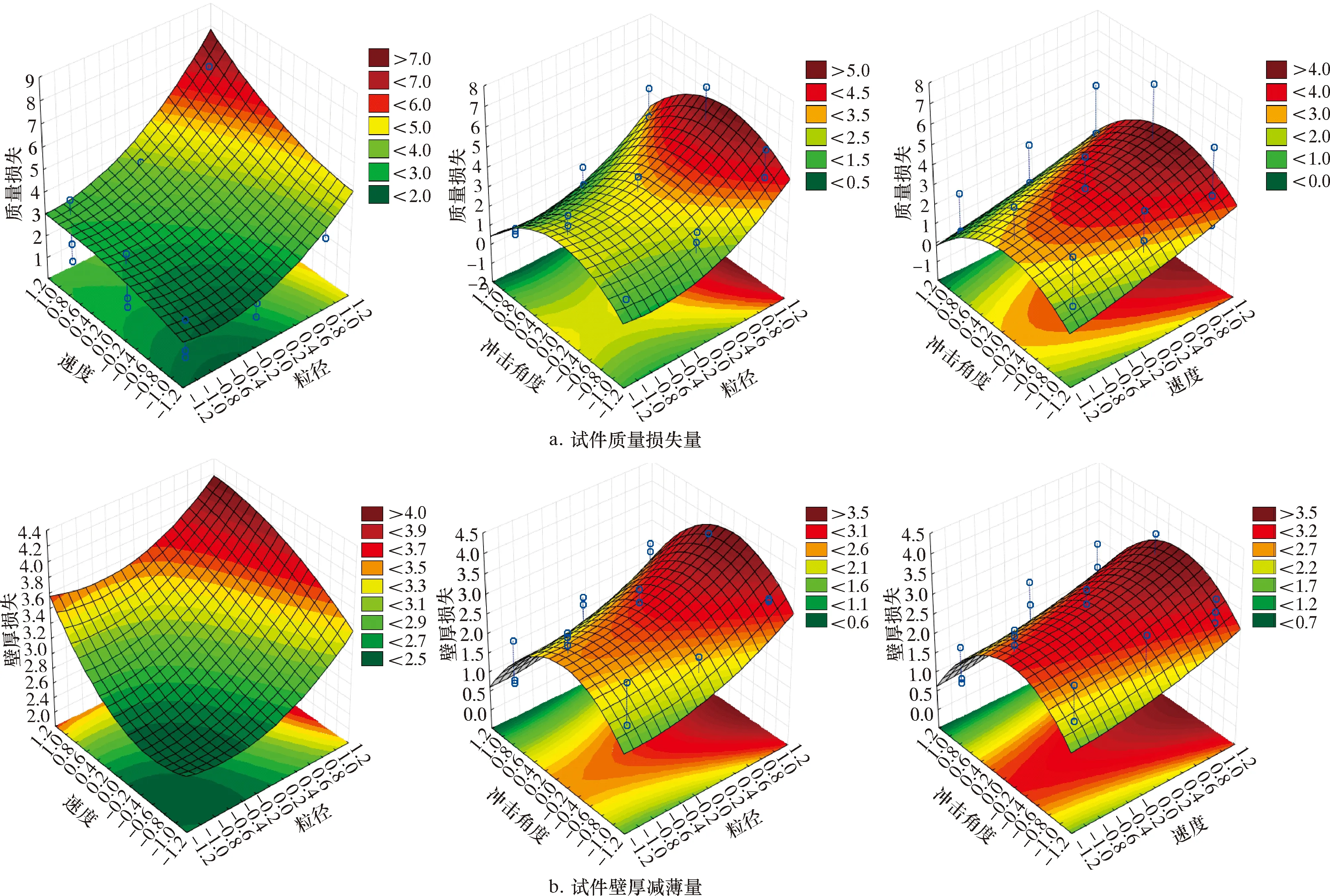

不同影响因素下试件冲蚀磨损的变化曲线和响应曲面分别如图7和图8所示。由图7及图8可看出:试件的质量损失和壁厚减薄量都随颗粒速度和颗粒粒径的增大而增大;冲蚀角度对试件冲蚀磨损的影响为先增大后减小,试件质量损失和壁厚减薄量的最大值和最小值分别发生在冲蚀角度30°和45°时。

图7 不同影响因素下冲蚀磨损的变化曲线Fig.7 Variation curve of erosion wear under different influencing factors

图8 不同影响因素下冲蚀磨损的变化响应曲面Fig.8 The response surface of erosion wear under different influencing factors

3.2 回归分析

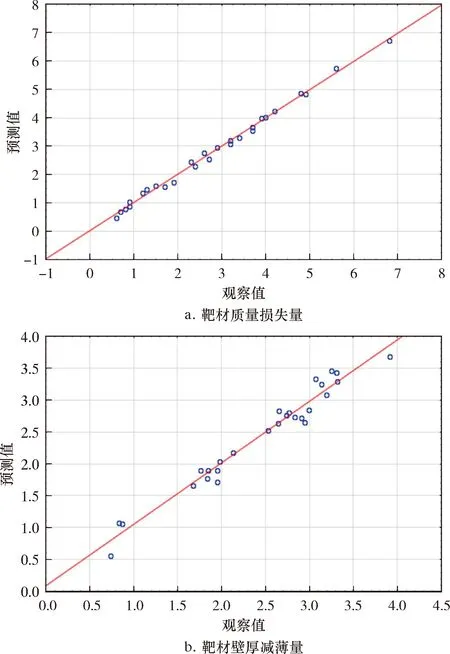

为了预测试件冲蚀磨损,开展了多元线性回归分析,得到试件冲蚀磨损(质量损失量和壁厚减薄量)在3种影响因素下的回归预测模型:

(2)

(3)

式中:下标b表示壁厚损失,下标z表示质量损失,x1、x2和x3表示颗粒直径、速度和冲蚀角度编码值。

所建立的回归预测模型预测结果如图9所示,其中对角线表示预测结果与试验结果一致。由图9可以看出几乎所有数据点都在对角线上,因此所建立的预测模型具有较高的准确性。

图9 回归模型预测结果Fig.9 Regression model prediction results

4 讨论与展望

冲蚀试验和统计分析结果表明,颗粒速度和粒径的增加会导致试件冲蚀磨损增加,这与之前普遍的研究[21]一致。此外,当冲蚀角度达到30°时,会造成最严重的冲蚀磨损,进一步验证了Y.I.OKA等人的研究结果[15-16]。颗粒速度与颗粒粒径之间的相互作用对试件壁厚影响不大,但对其质量损失量影响较大。冲蚀角度的线性效应和二次效应对试件的冲蚀磨损都具有影响。

在未来的试验研究中,应控制颗粒形状等因素,避免其影响试验结果。可选用形状较为规则的玻璃砂作为磨料。针对下步工作,可以对石英砂和玻璃砂2种磨料进行比较和测试,测试可以选用更为广泛的冲蚀角度,进而使建立的回归预测模型更具稳健性。在今后的研究中还应进行更广泛的冲蚀磨损试验,并将试验结果与工程检验以及事故报告进行比较,从而为预防球阀发生冲蚀磨损破坏提供参考。

5 结 论

(1)冲击角度的二次效应对试件壁厚减薄量的影响最大,颗粒粒径的线性效应对试件冲蚀质量损失的影响最大。

(2)颗粒速度和粒径的增大均会造成更大的冲蚀磨损,而当冲蚀角度在30°时,会产生最大的冲蚀磨损。

(3)在天然气输送过程中,应对天然气进行净化并对其中的颗粒进行过滤,使颗粒粒径尽可能减小;同时,调整气体的稳定性,适当降低流速,也可减少球阀密封面的冲蚀磨损。