连续管作业数据安全评估技术研究与软件开发*

2021-05-18于志军王文军黄立华徐云喜王保国汤清源

于志军 王文军 黄立华 刘 丹 徐云喜 王保国 汤清源

(中石油江汉机械研究所有限公司)

0 引 言

近年来,随着连续管技术[1-2]广泛应用于油藏纵深向(二次)开发,连续管作业井深越来越深,井况也越来越复杂,如何确保连续管作业更安全成为了人们关注的焦点。

传统连续管作业出现异常情况时,预判故障风险主要依靠主操人员经验,这对主操人员技能要求极高,现场经常出现预判不及时或处置不当等情况[3]。目前国内连续管作业安全评估相关技术研究主要限于数据采集和单个参数预警等,仅能实现异常后预警,无法实现作业状况评估预测,在降低操作人员素质要求和作业风险方面作用极其有限。

在水平井作业过程中,连续管所需推力随入井深度增加而逐渐增大,连续管所受的附加管壁接触力和附加摩擦力相应增大[4-5]。当发生连续管遇阻或遇卡等紧急状况时,地面悬重会呈现异常变化, 因此地面悬重的变化可作为作业状况评估的重要参考。基于此,本文研究了连续管作业过程中地面悬重等参量的变化与连续管作业状况的关系,并开发了相应软件,实现了连续管作业的安全评估。

1 理论研究

连续管作业数据安全评估技术的实现思路为:根据连续管参数、作业井参数和工具串参数等,分析连续管起下受力状况和连续管受力极限;采用模糊算法将理论分析结果与实时作业采集参数进行对比,将对比结果作为作业安全评估的依据。若要实现作业安全评估,则需要进行连续管起下受力分析以及连续管安全极限受力分析、实时作业数据对比评估分析的研究,具体如下。

1.1 连续管起、下受力分析

假设在水平井中,连续管起、下受力不受温度和井筒变形等的影响。分析过程采用微元思想,以井底工具串受力作为边界条件,可以迭代计算出连续管地面悬重(即井口位置连续管的轴向拉力)[5-6]。如图1所示,连续管受力受到井眼轨迹、黏滞阻力、井筒摩阻力及连续管起下状态等因素的影响。根据井眼轨迹井斜角的不同,可以将井筒分为垂直段、斜井段和水平段3部分。不同井段的连续管主要受力存在较大差异,在垂直段连续管受井筒摩阻力极小,而在水平段连续管受自身浮重的影响较小。

图1 连续管分段受力分析图Fig.1 Schematic diagram of segmental force analysis of coiled tubing

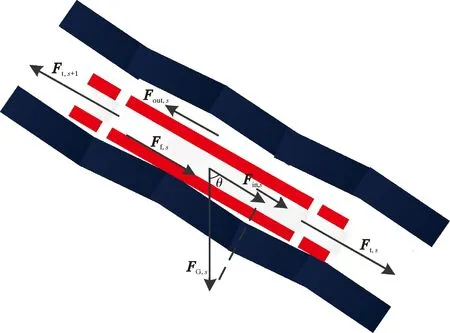

1.1.1 水平段与斜井段连续管受力分析

通常将井斜角大于15°的井段认定为非垂直段,取非垂直井段连续管微元段进行受力分析[7-8]。当连续管上提时,微元段受力如图2所示。根据连续管微元段受力平衡,可得如下公式:

Ft,s+1=Ft,s+FG,scosθs-Ff,s+Fin,s-Fout,s

(1)

图2 非垂直井段上提连续管微元段受力Fig.2 Forces on the micro-element section of the coiled tubing in the non-vertical well section when tripping out

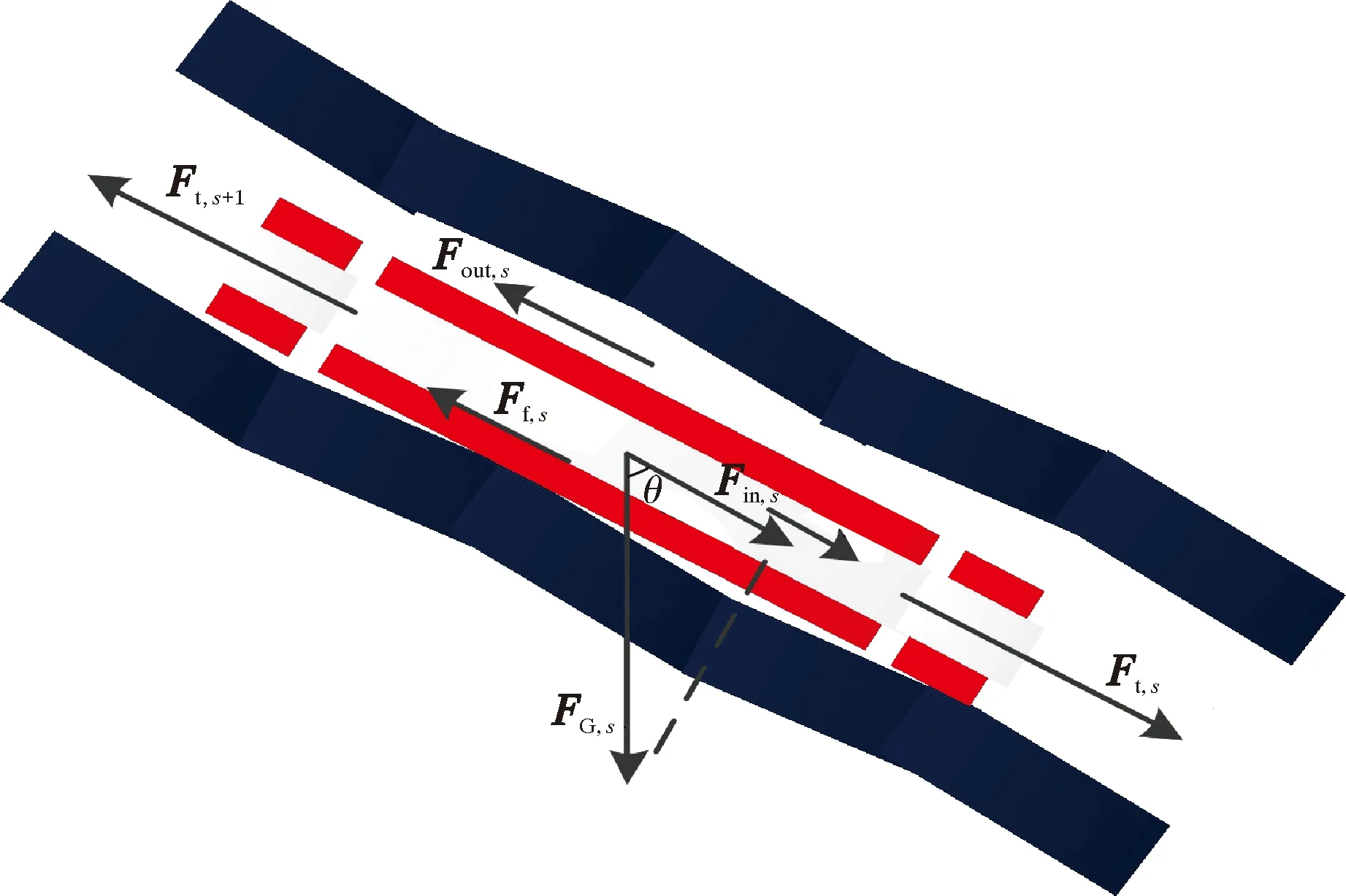

当连续管处于下放状态时,微元段受力如图3所示。根据微元段受力平衡,可得如下公式:

Ft,s+1=Ft,s+FG,scosθs+Ff,s+Fin,s-Fout,s

(2)

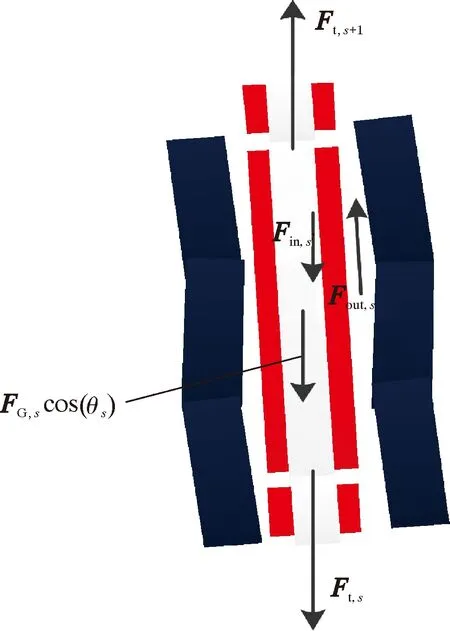

1.1.2 直井段连续管受力分析

通常将井斜角小于15°的井段认定为垂直段,取垂直段连续管微元段进行受力分析。井筒摩擦力可忽略不计,则微元段受力如图4所示。根据连续管微元段受力平衡,可得如下公式:

Ft,s+1=Ft,s+FG,scosθs+Fin,s-Fout,s

(3)

式中:s表示微元段编号,当s=1时,表示井底连续管微元段受力;Ft,s表示连续管第s个微元段底部轴向力;Ft,s+1表示连续管第s个微元段顶部轴向力;FG,s表示连续管第s个微元段浮重;θs表示连续管第s个微元段平均井斜角;Ff,s表示连续管第s个微元段井筒摩擦阻力;Fin,s表示连续管内流体正循环时,第s个微元段所受的管内流体摩擦力;Fout,s表示连续管内流体正循环时,第s个微元段所受环空流体摩擦力。

图3 非垂直井段下放连续管微元段受力Fig.3 Forces on the micro-element section of the coiled tubing in the non-vertical well section when tripping in

图4 垂直井段连续管微元段受力Fig.4 Forces on the micro-element section of the coiled tubing in the vertical well section

针对各分力进一步推导得式(4)、式(5)、式(6)和式(7)。

FG,s=ρctg(Ao-Ai)+ρigAi-ρogAo

(4)

式中:ρct表示连续管密度;ρi表示连续管管内流体密度;ρo表示井筒环空流体密度;Ao表示连续管外径对应的圆面积;Ai表示连续管内径对应的圆面积;g表示重力加速度。

Ff,s=CfNn,sΔLs

(5)

式中:Cf表示连续管与井筒间的摩阻系数;Nn,s表示第s个微元段上单位长度连续管与井壁间等效法向接触力;ΔLs表示第s个微元段长度。

(6)

(7)

式中:di表示连续管内径;do表示连续管外径;fi,s、fo,s分别表示第s个微元段管内、外环空流体摩阻系数;ρi,s、ρo,s分别表示第s个微元段管内、外环空流体密度;vi,s、vo,s分别表示第s个微元段管内、外环空流体流速。

将式(4)、式(5)、式(6)和式(7)分别代入式(1)、式(2)和式(3),则可以获得起、下不同状态各井段连续管轴向受力。

1.2 连续管安全极限特性分析

连续管在井下作业过程中,需要承受流体压力、井筒环空压力和轴向拉压力的综合作用,不同拉压状态可承受的极限内外压差也不相同[8]。通过分析连续管应力状况,可以计算其安全极限。如图5所示,连续管主要承受的应力有径向应力、环向应力和轴向应力[9]。

图5 连续管应力分析示意图Fig.5 Schematic diagram of stress analysis of coiled tubing

当连续管内压大于外压时,径向应力最大位置位于连续管内表面,σr=pi,其中pi表示连续管内部压力。环向应力最大值可由公式(8)计算,轴向应力由公式(9)计算。

(8)

(9)

式中:ro和rt分别表示连续管外径和内径;Ft表示轴向力;po表示连续管外部流体压力。

根据Von Mises屈服准则,当Mises等效应力σvme等于材料屈服强度σy时,连续管处于受力极限状态[10]。但是连续管作业过程中,通常当连续管σvme达到材料屈服强度的80%,便认为连续管接近作业安全极限,因此可得其受力极限状态公式为:

(10)

1.3 连续管作业安全评估技术

根据连续管作业安全评估技术,判定连续管作业是否安全的依据包括2项内容:①连续管实时载荷变化是否符合力学分析结果;②连续管作业过程中受力是否超过或接近其可承受的极限压力。

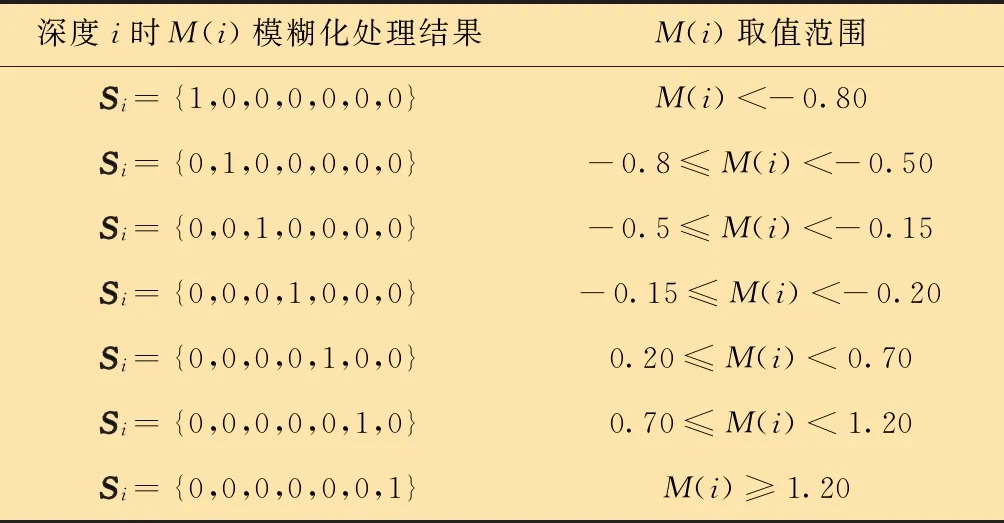

表1 特定深度i实时载荷模糊化Table 1 Real-time load fuzzification of specific depth i

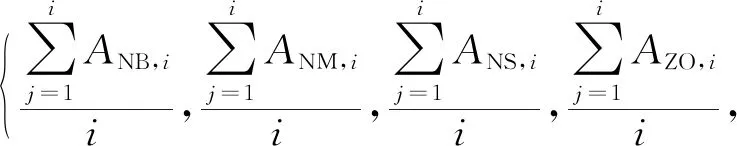

定义作业安全指数模糊集H={NB,NM,NS,ZO,PS,PM,PB},对应隶属度表达式为:

(11)

根据最大隶属度原则[12-13]计算作业评估结果,当安全指数模糊集H中NB隶属度最大时,判定作业载荷相对于理论值极小,作业安全风险高;NM隶属度最大,判定作业载荷相对理论值小,作业安全风险中;NS隶属度最大,判定作业载荷相对理论值偏小,作业安全风险低;ZO隶属度最大,判定作业载荷未偏离理论值,无作业安全风险;PS隶属度最大,判定作业载荷相对于理论值偏大,作业安全风险低;PM隶属度最大,判定作业载荷相对值理论值大,作业安全风险中;PB隶属度最大,判定作业载荷相对于理论值极大,作业安全风险高。

作业过程中,连续管受力或受压接近作业安全极限会直接造成安全作业风险,因此连续管安全极限特性要求连续管任意位置Mises等效应力满足σvme<0.8σy,如果管体某位置不能满足,说明连续管已处于不安全作业状态。

2 作业数据安全评估系统设计

2.1 硬度设计

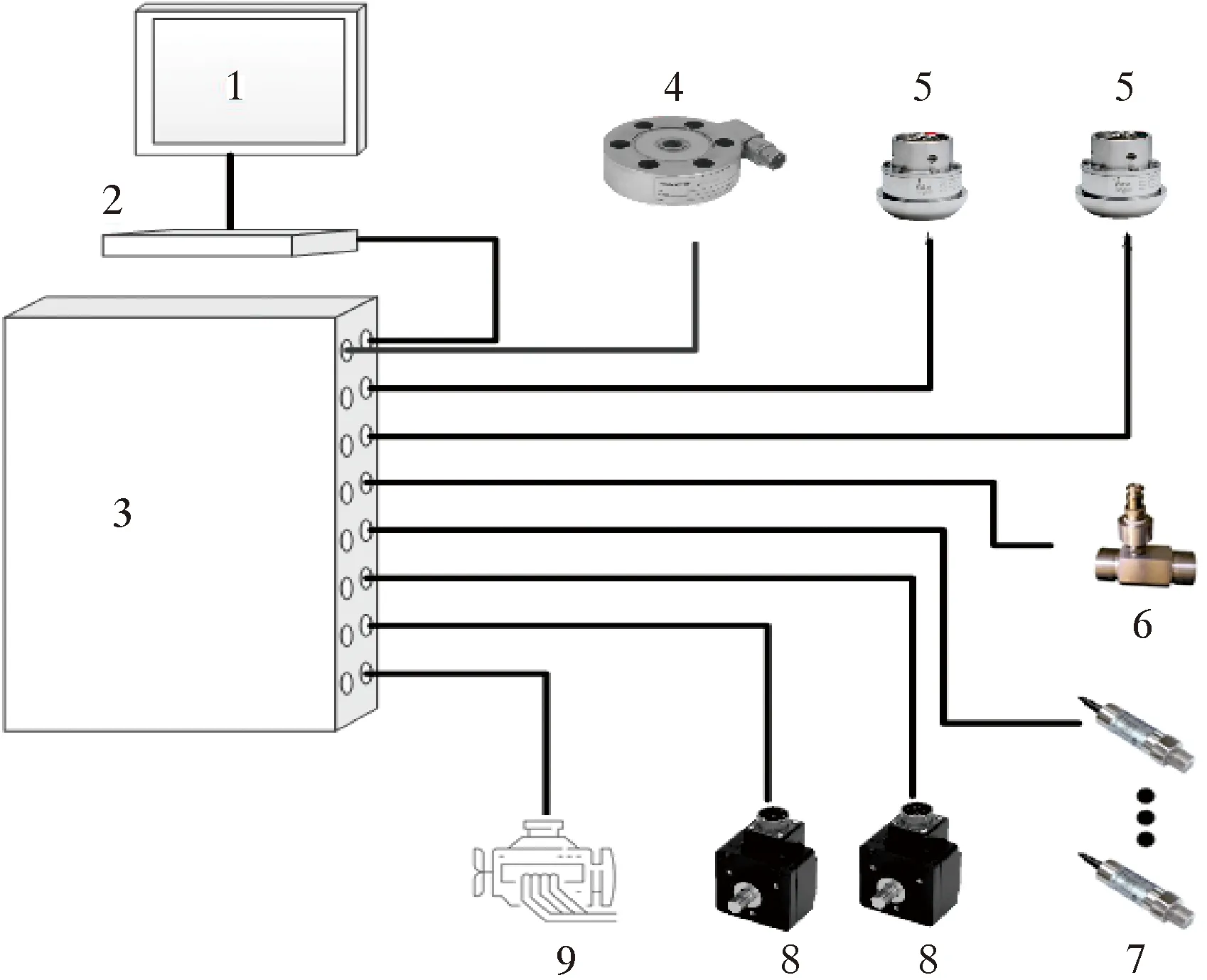

结合连续管作业装备的数据采集系统和连续管作业数据安全评估技术,开发了作业数据安全评估系统,该系统可实现连续管作业数据实时安全评估,为连续管现场作业保驾护航。

作业数据安全评估系统是数据采集系统的功能拓展升级,其硬件结构与数据采集系统类似,如图6所示,主要由传感器组、参数仪、数据采集箱和配套软件等组成。其主要作用是将连续管作业装备状态参数和作业参数转化为数字信号,并将数据显示、存储和分析,提供现场操作的人机交互接口。

1—参数仪;2—路由器;3—采集箱;4—载荷传感器;5—循环和井口压力传感器;6—流量传感器;7—附加压力传感器;8—编码器;9—发动机ECU。图6 硬件组成Fig.6 Hardware composition

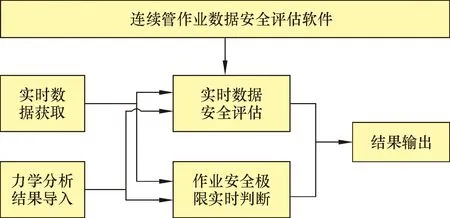

2.2 软件设计

系统配套软件运行在参数仪或笔记本上,实现连续管作业参数实时采集和存储,并将作业参数与连续管力学分析结果进行对比,评估实时作业的安全性。如图7所示,软件由实时数据获取、力学分析结果导入、实时数据安全评估、作业安全极限实时判断和结果输出等功能模块组成。软件提前引入连续管力学分析结果,运行时实时数据获取模块会实时获取载荷和井口压力等数值,实时数据安全评估和作业安全极限实时判断模块根据获取的数据[14],实时评估整个作业起下过程是否处于安全状态,连续管受力是否接近安全作业极限。

图7 软件功能图Fig.7 Software function diagram

3 试验情况

2020年3—5月,将连续管作业数据安全评估系统在长庆和新疆等地区共进行30井次试验。本文以宁H井为例介绍试验情况。宁H井井深5 450 m,井筒最内层套管内径115.5 mm,套管安装深度5 450 m,井筒平均摩擦因数0.3。宁H井井眼轨迹数据如表2所示。

表2 宁H井井眼轨迹Table 2 Hole trajectory of Well Ning H

作业时选用CT110型等壁厚连续管,外径50.8 mm,壁厚5.2 mm,长度5 900 m,连续管材料密度7 800 kg/m3,屈服强度758.42 MPa。

作业现场数据包括:连续管起下速度20 m/min,滚筒张力(下入、起出)1.36 kN,井口压力1.38 MPa(200 psi),流体流速79.5 L/min。井内流体为清水。

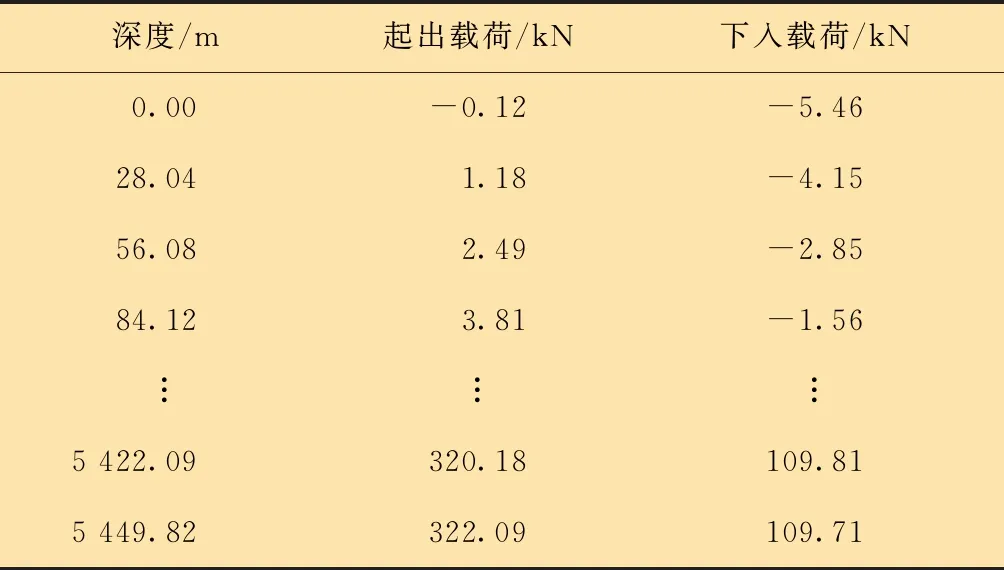

将以上数据代入式(4)、式(5)、式(6)和式(7),可以计算出任意制定深度地面连续管轴向力(即地面悬重)及起下载荷,如表3所示。

表3 起下载荷随深度的变化数据Table 3 Data table of load variation with depth when tripping out and tripping in

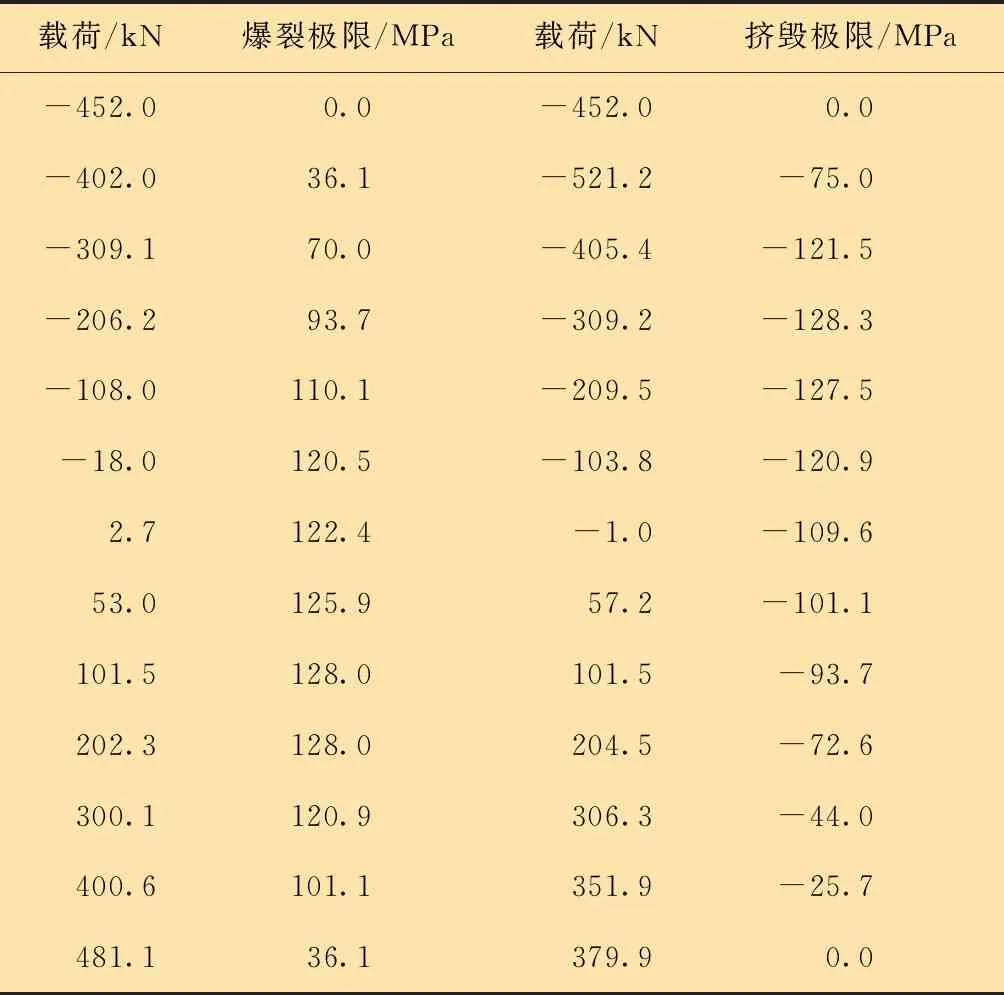

同理,将以上数据代入式(8)、式(9)和式(10),可以计算出连续管安全的受力极限,结果如表4所示。

表4 连续管安全受力极限Table 4 Safety load limit of coiled tubing

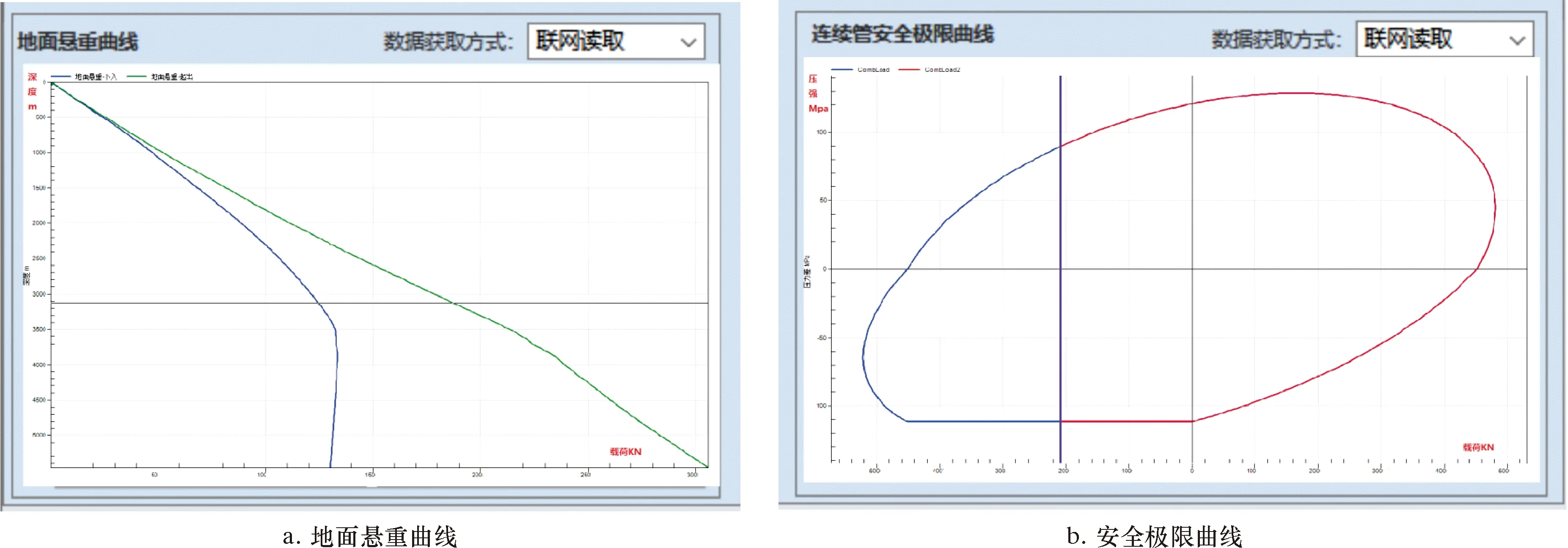

将表3和表4数据导入安全评估系统软件,作为宁H井作业的评估依据,效果如图8所示。

图8 连续管起下载荷曲线Fig.8 Load curve of tripping out and tripping in

连续管下入安全评估系统试验过程:

(1)将作业数据安全评估系统软件与安全评估系统硬件连接,载荷清零、深度清零;

(2)连续管持续下入,实时获取载荷和压力,软件会根据速度变化判别管体下放和起出状态,根据深度变化进行安全评估与安全极限判定,如图9所示,管体下入3 500 m过程中,地面悬重曲线会实时获取载荷,并以红色*标注在图标上,随着深度变化载荷数值被刷新;

(3)根据式(11)所述方法,利用模糊处理评估整个作业下入过程,结果显示载荷偏小,作业安全风险小;

(4)用同样的方法评估起出3 500 m连续管过程,结果显示载荷偏大,作业安全风险小。

整个起、下过程中,安全评估系统显示标注点未超出或接近椭圆边界,视为安全。

图9 连续管安全评估与安全极限判定Fig.9 Safety assessment and safety limit determination

4 结 论

本文通过研究连续管起、下管柱受力状况和连续管挤毁受力状况,形成了连续管作业安全评估技术,依照此技术成功开发了连续管作业安全评估系统,并进行了30井次现场试验,得到主要结论如下:

(1)系统可将数据采集系统与作业工艺设计相关联,实时判定作业过程中连续管是否存在安全挤毁风险,有效降低了作业风险。

(2)系统实现了连续管起、下状况实时安全评估,可评估作业过程的可靠程度,功能可替代现场人员依靠经验预判的模式,具有重要现实意义和较高的推广应用价值。