长圆柱棒料称重量长系统设计研究 *

2021-05-18王茂盛王全先

王茂盛,王全先,刘 远

(1.安徽工业大学 机械工程学院,安徽 马鞍山 243002; 2.特种重载机器人安徽省重点实验室,安徽 马鞍山 243032)

0 引 言

在工业生产的测量环节,需要对一些产品进行长度测量和质量称重。测量方式有离线测量和在线测量,相比较于离线测量,在线测量具有作业时间短、强度低、效率高等优点,同时还能将所测得的数据结果传输到企业的制造业信息化系统中,有利于工作人员随时核对产品的生产数据,从而可以实现生产过程的自动化、信息化,进而提高企业生产的效率[1-2]。为了确保在产品的称重与测长环节中所提供的数据准确性高[3],在此次测量方案中,采用了非接触式测量中的激光测距技术和电子称重技术,以保证足够的测量精度,减少人工测量所带来的较大误差干扰。

目前在长圆柱棒料的称重量长装置的研发上,国内有运用辊道运输棒料,采用液压连杆升降机构[4-5]将棒料顶起称重,但该装置只是针对棒料的称重,缺乏长度测量,而且对辊道下方的空间要求比较高。也有一些装置将称重与量长分为两个工位,即先完成对棒料的长度测量,接着将棒料运输到称重工位进行称重[6-7],这样在测量效率上比较低下。此文笔者通过对测量系统功能要求的分析,得出长圆柱棒料称重量长的机械系统与测量原理,设计出称重量长装置,并对长度测量系统进行标定,使得棒料的长度测量误差达到企业要求的小于3 mm,解决了企业的实际生产需求。

1 测量系统功能要求

1.1 测量系统应用范围

长圆柱棒料的直径φ380~φ450 mm;长度2 000~7 000 mm;最大称重质量:7 t。

1.2 测量系统技术功能要求

长圆柱棒料称重量长的自动实现;称重量长系统测量误差为:质量(钢)≤50 kg,长度≤3 mm;称重量长系统具有从露天跨到锯切车间的传送功能;连续称重量长3 min/根;称重量长控制系统能控制全部辊道和测量装置;测量系统的数据能存盘并将所测得的数据传输到MES系统。

2 长圆柱棒料称重量长系统设计

2.1 总系统

长圆柱棒料的称重量长系统由机械系统、通信模块、电子元件、控制系统、显示终端等组成,如图1所示。

图1 称重量长系统框图

该称重量长系统需要控制的电机信号及传感器信号较多,利用PLC接受激光传感器、接近/光电开关、称重模块等传感器的信号。将接收到的信号经过CPU处理和判断,然后由CPU控制液压缸、减速机组等运动。图中的HMI通过TCP/IP与CPU和本地数据库SQL SERVER进行通讯,实现现场设备的实时监控和操作员命令的下达。本地数据库与MES服务器通过SQL SERVER JOB功能,完成计划的下达和完成计划的回传。

2.2 机械系统与测量原理

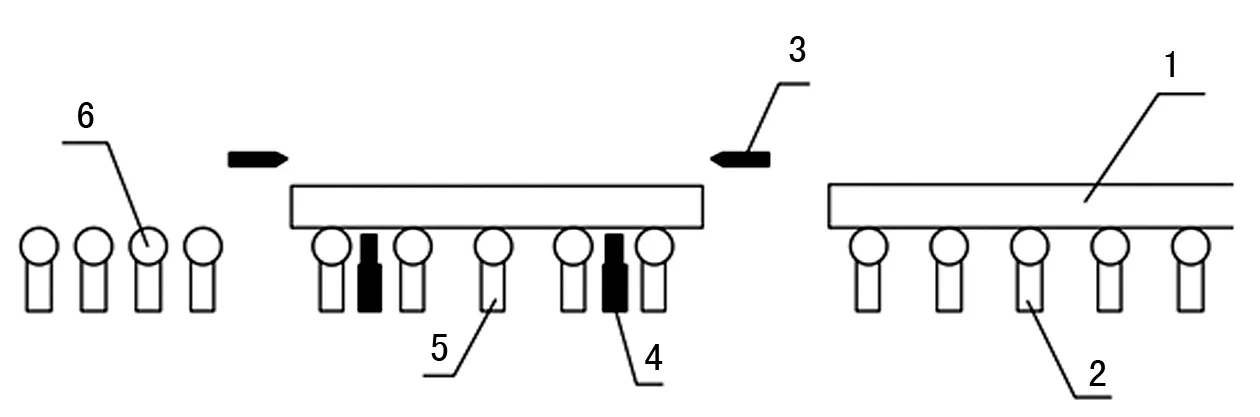

长圆柱棒料的称重量长的机械系统示意图如图2所示,由露天跨辊道2、激光测距传感器3、称重装置4、中间辊道5、锯切跨辊道6等组成。该测量装置将激光测距技术和称重技术设计在一个工位上,使得在对圆柱棒料进行称重的同时也能够完成长度的测量,有效地缩短了圆柱棒料在称重和量长工序上所花费的时间。在每个辊道组之间分别安装光电开关,能够对长圆柱棒料在辊道上实现送料、测长和称重的自动定位控制。通过PLC接受信号,由CPU控制液压缸、驱动辊道运行的减速电机组的工作。

图2 称重量长系统示意图1.棒料 2.露天跨辊道 3.激光测距传感器 4.称重装置 5.中间辊道 6.锯切跨辊道

工作运行基本原理及过程为:棒料1经由吊车在露天吊到露天跨辊道2上,由露天跨辊道2将棒料1运输至测量区域。当接受到光电开关信号时,系统控制中间辊道5停止,待棒料1稳定后,启动称重和测长系统,称重装置4中的液压缸伸出,由称重装置4采集长圆柱棒料的质量,同时由两个对向布置的激光测距传感器3测出激光器到棒料1前后两个端面的距离再经标定值计算出棒料长度,最后将采集得到的数据传输到MES系统中。测量完毕,液压缸下降并将棒料1放置在中间辊道5上,辊道继续工作将棒料运输至锯切跨辊道6。重复上述操作则可以实现后续棒料的称重与长度测量。

3 圆柱棒料称重量长装置的设计

3.1 圆柱棒料称重量长的机构设计

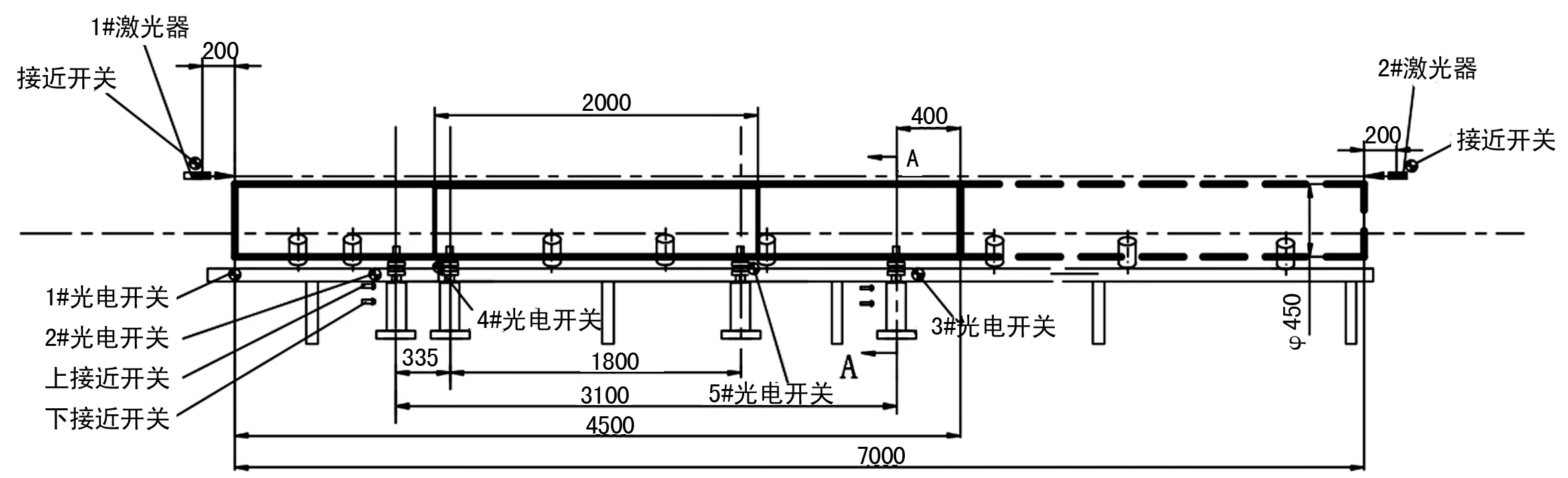

如图3所示,长圆柱棒料的称重量长装置包括称重、量长、辊道运输三大部分,由辊道、液压缸、激光测距传感器、称重模块、光电开关、接近开关等组成。液压缸安装在辊道下方,分别与上方所处的中间辊道错位布置。在被测棒料的上方,相向安装两个激光测距传感器,能够满足对棒料进行长度测量的同时也能称重。

图3 称重量长装置示意图

为了便于测量不同长度的圆柱棒料的质量及长度,设计两组称重装置,每组四个称重模块,其中相距3 100 m的两个称重装置用来测量4.5~7 m(图中实线和虚线部分)的圆柱棒料的质量,当测量4.5 m以上的圆柱棒料时,全部由图中所示的1#光电开关定位,在称重前由2、3号光电开关判断相应的两个油缸上方的辊道处是否有棒料。相距1 800 m的称重装置测量2~4.5 m的圆柱棒料的质量(图中实线部分),当测量2~4.5 m的圆柱棒料时,需要人工进行确定位置,此时在称重前由4、5号光电开关确认对应的液压缸上方是否有棒料。每个液压缸外侧分别设置一个光电开关,用来判断中间辊道上是否有圆柱棒料,如果液压缸上方的辊道上没有圆柱棒料,则液压缸不顶伸。另外再设置两个上下接近开关,用来确定液压缸的顶伸位置。

当圆柱棒料从右往左移动到中间辊道,1#光电开关有信号时,同时液压缸对应的光电开关2#和3#,或者4#和5#有信号时,即液压缸上方有圆柱棒料,则相对应的两个液压缸同时升起将圆柱棒料平稳地顶起,当到达上接近开关时,棒料将位于两个激光测距传感器之间,上接近开关有信号后,由安装在两边的1#和2#激光测距传感器开始测量棒料的长度,与此同时棒料底部的称重模块测得棒料的质量。测量完毕后,液压缸复位,当液压缸下降至下接近开关时有信号,辊道电机组开始工作,启动中间辊道,将圆柱棒料运输至下一锯切工位。

3.2 圆柱棒料的称重装置

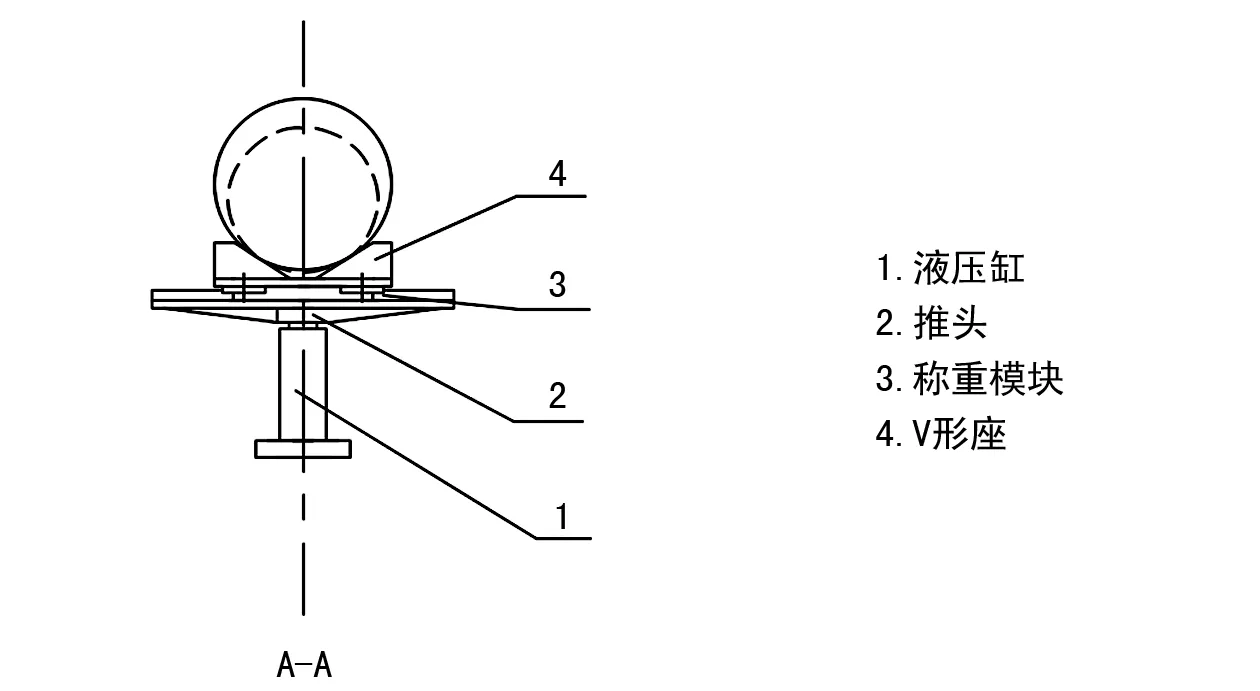

称重装置如图4所示。

图4 称重装置示意图

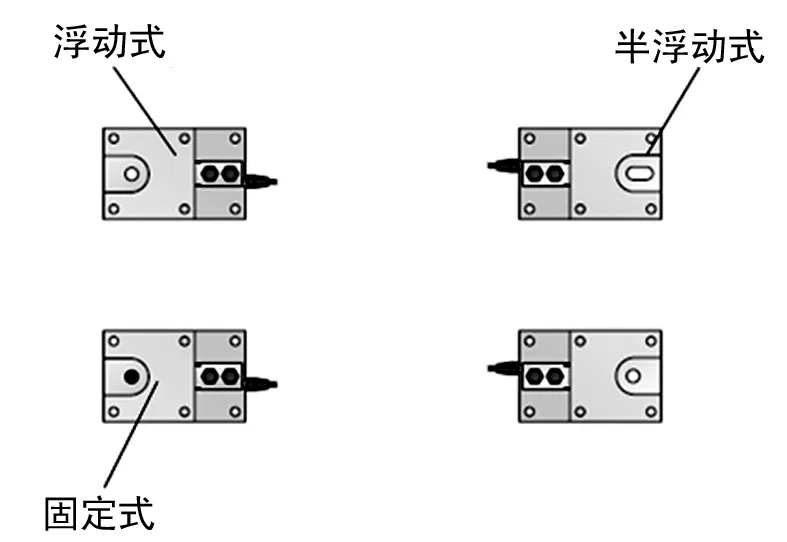

即图3中A-A处的剖面图,由液压缸1、推头2、称重模块3、V形座4等组成。在非称重状态时,液压缸1处于缩进状态,位于运输辊道的下方。称重装置与辊道的辊子错位布置,液压缸1可安装在中间辊道下方的水泥基础上,推头2安装在液压缸1活塞杆头部上,在每个推头2上对称安装两个称重模块3,一套称重装置有四个称重模块,其中一个固定式、一个半浮动式、两个浮动式,这样可以确保称重系统在受到外界影响而产生位移时,作用在传感器上的受力点不变,保证测量精度以及良好的稳定性,又可以防止因安装问题而造成的相应误差[8]。V形座4安装在两个称重模块上,被测圆柱棒料直接落在两个V形座4的接触面上。

在称重过程时通过液压缸1推动推头2和V型座4上升,将长圆柱棒料顶起,由图示中的V形座4将圆柱棒料的质量传递到底部的两个称重模块上,即可测得圆柱棒料的质量,进而完成对长圆柱棒料的称重。测量完毕,液压缸1复位,将棒料放在中间辊道上。系统发出信号,中间辊道开始工作将棒料送至下一工位。

称重模块选用SBT-FW型传感器,采用合金钢结构,可直接安装在地上或者基础结构上,该称重模块的安全载荷可达150%,工作温度范围-10~70 ℃,具有高灵敏度2.0 mV/V,输入阻抗387 Ω±20 Ω。称重模块采用如图5所示的矩形布置,称重模块3安装在V形座4和推头2的中间,所以被测棒料的质量为称重模块3测得的数值减去V形座4自身的质量。该称重装置的精度取决于称重模块本身的精度,以及四个称重模块在安装时出现的位置偏差。当四个称重模块不处在同一水平高度时,会导致在称重过程中棒料的质量无法均匀的落在四个称重模块上[9]。上述的两个原因都将会导致棒料在称重时产生相应的误差。

图5 称重模块布置形式

3.3 圆柱棒料的量长机构

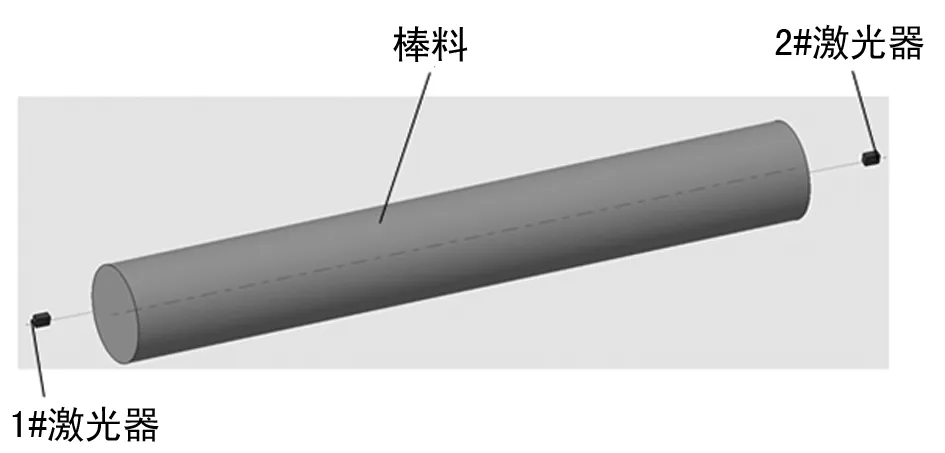

量长装置示意图如图6所示。

图6 量长装置示意图1.棒料 2. 2#接近开关 3. 2#激光器 4. 1#接近开关 5. 1#激光器

在被测圆柱棒料1的上方,高于长圆柱棒料上母线50 mm处,相向安装两个相距7.4 m的1#和2#激光测距传感器(以下简称激光器)。为了保证圆柱棒料1的长度测量精度,降低在测量过程中产生的误差,在激光器的杆件头部设计安装两自由度角度调整机构,通过该调整机构的协调旋转,可以使得2个激光器3和激光器5所发射出的激光线能够保持在同一直线上,并且尽量垂直于圆柱棒料1的端面。另外在每个激光器处分别设置一个接近开关2和4,防止被测圆柱棒料1撞到激光器3。

3.4 长度测量原理及标定

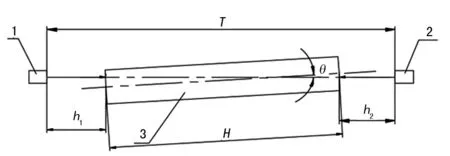

长圆柱棒料的长度测量原理如图7所示,由一对激光测距传感器实现,通过2个传感器相向发出的激光线,分别测出2个激光测距传感器到棒料端面之间的距离,分别为h1,h2。则长圆柱棒料的长度H为:

H=(T-h1-h2)·cosθ

(1)

式中:θ为长圆柱棒料的轴线与激光线之间的夹角,由于长圆柱棒料轴线相对于激光器之间存在歪斜而产生;T为两个激光测距传感器之间的距离。

图7 长度测量原理图1. 1#激光器 2. 2#激光器 3.棒料

为了能够标定测量过程中的θ角和激光器之间的距离T,在正式测量前,先利用两根已知长度H1和H2的长圆柱棒料分别放在测量装置上,采用上述测量方法,2个激光测距传感器分别测出激光器到长圆柱棒料的端面的距离为h11,h12和h21,h22,则:

(2)

由公式(1)可得,2个激光测距传感器之间的距离T为:

(3)

根据公式(2)先对测量过程中存在的θ角进行标定,计算出该角度值,接着利用公式(3)计算出2个激光测距传感器之间的距离T,最后利用公式(1)则可以进行某长圆柱棒料长度的实测。

3.5 长度测量三维仿真

根据上述测量方法,在Creo4.0虚拟空间中建立测量模型。模拟激光器在测量时发出的激光线如图8所示,激光线与棒料轴线的夹角为θ。

图8 仿真测量模型

将已知长度h1为4 658 mm的棒料放入测量装置,启动测量系统,2个激光测距传感器同时开始测量,分别得到h11=1 715.88 mm,h12=1 424.52 mm。同理,将另一根已知长度为h2为5 678 mm的棒料放入测量装置,分别得到h21=1 116.39 mm,h22=1 003.66 mm。

根据公式(2)计算出:

再根据公式(3)计算出两个激光器之间的距离:

而在Creo的虚拟空间中测得θ=1°30′36″,由此可得cosθ≈0.999 7。由上述计算可知,采用该方法标定cosθ具有可行性。

在标定激光器之间的距离以及激光线与棒料轴线的θ后,开始仿真测量。将待测的长圆柱棒料放入测量装置中,依据上述步骤,得到两个读数h1=1 834.43 mm、h2=1 684.30 mm,根据公式(1)计算待测长圆柱棒料的长度为4 279.603 mm,在三维虚拟空间中,测量出该棒料的长度为4 279.809 mm,用本非接触式激光测量方法测量的误差为0.206 mm,达到企业小于的3 mm要求。

在该非接触式激光测量方法中,采用的激光测距传感器的型号为YF-YJA10,该激光器的测量精度为0.5 mm,重复精度为0.5 mm。测量系统经标定后,再经过上述的三维仿真测试验证其实际总测量误差小于3 mm。

4 结 语

构建的一种针对长圆柱棒料的运输和自动称重量长相结合的系统装置,由硬件系统和软件系统组成,能够对长圆柱棒料进行连续在线的测长与称重,并且将所测得的数据结果传输到信息化制造MES系统中,实现企业生产的信息化。

采用激光测距技术和电子称重技术,降低人工测量过程中产生的偏差。通过将2根已知长度棒料的长度棒料的放入该测量系统中进行标定,可以消除激光线与棒料轴线之间夹角带来的测量误差,同时又能准确标定2个激光器之间的距离。此测量系统中的长度测量误差取决于激光器本身的测量精度,以及液压缸顶伸时的升程误差。针对液压缸的升程误差,在工作一段时间后,需要重新对测量系统进行标定,确保测量精度可达到企业要求的小于3 mm。